控制仪表在复杂控制系统中的应用

麻建波,薛 通,李隆昌,王轶夫

(1.中国核电工程有限公司郑州分公司,河南 郑州 450052;2.上海汽车集团股份有限公司乘用车郑州分公司,河南 郑州 450000)

0 引言

控制仪表通常是指在控制系统中能自动控制被控变量的一类具有独立运算功能的仪表。它将由变送器采集来的测量信号与给定值进行比较后,对偏差信号按一定的控制规律进行运算,并将运行结果以规定的信号输出到执行机构,进而实现某种控制功能。控制仪表具有高稳定性、高控制精度、高安装灵活度等优点,在工业自动化行业中有较为广泛的应用。但控制仪表在复杂控制系统中的使用有较为明显的局限性。如果使用不当,往往会给设备后期的运行及维护造成诸多不便,导致设备高故障率、高运维成本的不良结果。

1 设备概况

“沸石转轮浓缩+蓄热焚烧炉(regenerative thermal oxidizer,RTO)装置”是当前较为流行的处理大风量、低浓度挥发性有机物废气的废气处理设施。它主要利用疏水性沸石转轮吸附并浓缩挥发性有机物气体,再通过焚化炉的焚烧作用处理浓缩后的挥发性有机物。

系统结构如图1所示。

图1 系统结构图

1.1 设备工作流程

该设备主要运行流程为:过滤→吸附→脱附→焚烧→排放。流程运行详述如下。

①废气一次侧:主要涉及废气过滤+浓缩功能单元。废气由生产设备排入该环保设备的进口混风室,再被该设备的3台转轮浓缩吸附功能单元(控制相互独立,可同时工作亦可单台工作)抽取处理。抽取的废气先经空气过滤器吸附拦截固体颗粒物,之后在设备的吸附处理区由沸石转轮对挥发性有机物进行吸附收集。处理后的气体最后送入同一个风道内排出。整个设备运行过程中需要保证入口混风室的气压维持在一个特定的范围内,以确保当设备状态发生变化后车间内生产设备不会出现憋压现象。

②废气二次侧:包含废气RTO功能单元和脱附风加热功能单元。吸附了大量挥发性有机物的沸石转轮在转到脱附处理区后,被从脱附风加热功能单元送来的、已加热到(200±20)℃的洁净空气脱附再生。脱附出的高浓度废气被送入RTO中进行焚烧处理。焚烧后的气体经过余热回收装置后,直接排放到大气。

1.2 系统的主要过程控制需求及实际实施方案

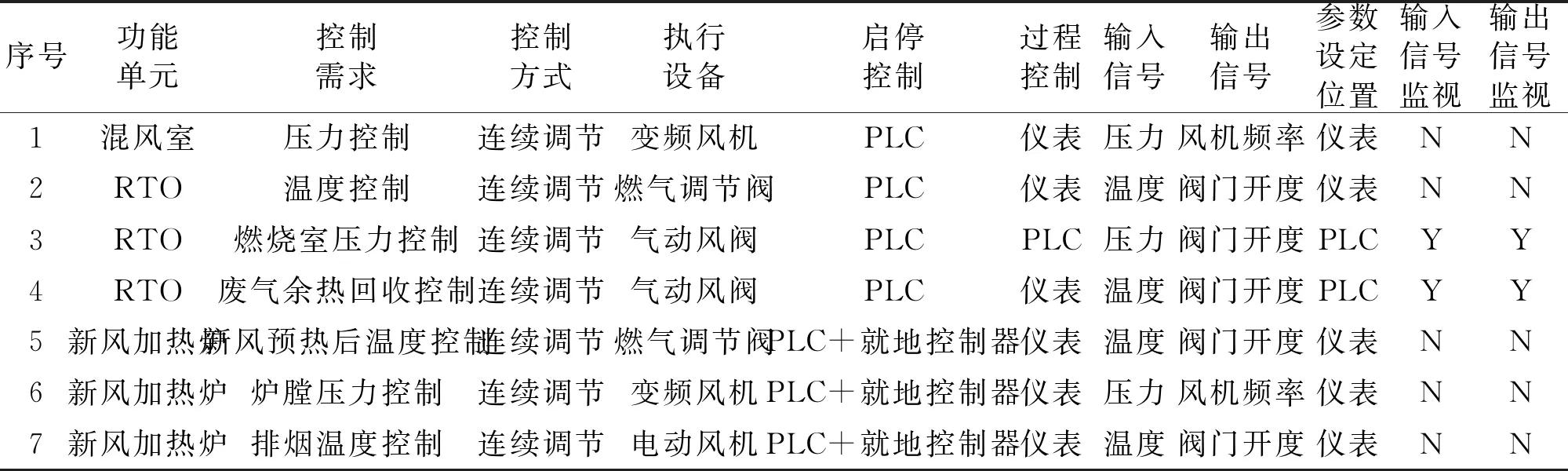

过程控制规划如表1所示。由表1可知,该系统共包含有7项变量调节过程。其中6项均是由小型控制仪表来实现的。虽然控制类型仅有温度调节和压力调节2种,但由于所涉及的工艺要求及执行设备不同,所使用的控制仪表也各不相同。整个过程控制系统有如下特点。

表1 过程控制规划表

①所有控制需求中除RTO炉膛压力控制因涉及设备安全而由系统主控柜可编程逻辑控制器(programmable logic controller,PLC)直接操纵外,其余各控制需求仅启动/停止动作受系统主控柜PLC操纵,参数调节过程均由小型控制仪表独立完成。各单元拥有独立的传感器及控制仪表,输出信号直接作用于各执行器。控制仪表与主控柜PLC无通信,故系统中控屏及车间中央控制室均无法直接监视其输入/输出信号以及设定值,无法生成参数曲线图,更无法远程修改设定值。

②系统对各关键运行参数的监视由PLC直属传感器采集信号,安装位置上部分传感器与以上各控制仪表所配的传感器有重复。另外,由于所有变频器均为端子控制模式,故系统PLC无法对风机的运行参数进行监控。

③3台吸附风机的频率调节分别由3个同型号的控制仪表来实现,在仪表的操作面板上进行参数设置。3个单元的运行控制相互独立,未设置联动功能。车间内生产设备产生的废气风压较为平稳,监控曲线呈水平线性状态。而变频调节模式下,该废气处理设备的实际运行结果是混风室风压长期处于大幅的波动状态。

④整套系统累计使用控制仪表种类多达6种,其中新风加热功能单元就使用了3种共5块控制仪表。

2 系统优缺点分析

单从设备工艺性能角度来看,该系统设计较为合理。除实现了基本工艺要求外,系统还设计有多重保护功能:设置转轮前空气过滤器对废气中固体颗粒物进行过滤,以避免对沸石转轮造成堵塞,并对过滤器的压差状态进行监视;设计混风室风压控制功能,以避免设备运行状态变化后造成车间内生产设备憋压;设计余热回收装置,以实现节能减排;设计新风加热炉排烟温度调节功能,以避免炉内温度过高造成换热器烧坏等。

但是功能完善的同时也增加了系统的复杂程度,使得设备对自动化控制水平要求较高。系统采用一套PLC作为主控制器,外加6种共10块控制仪表作为外围控制器,主控柜配有人机交互(human machine interface,HMI)操作面板。 PLC能监控到的所有设备状态信号均通过以太网网络上传到车间中央控制系统。表面上看,该设备实现了整体的“自动化”,具备了“一键启动/关机”、运行过程不需要人工干预功能,并在一定程度上实现了设备“集中监控”,但在实际使用过程中还是出现了不少问题。结合该套设备的设计、建设过程总结出该设备的自动控制系统存在如下特点。

2.1 系统优点

①设计周期相对较短。该设备电气控制系统设计灵活,各单元可由相互独立的团队完成,图纸会签环节工作量较小,较适合项目分包,从而缩短设计周期。事实上,该设备中脱附风加热炉和RTO燃烧器整套由第三方设备厂商提供。

②设备主控制程序简单。该系统省去了大量的变量调节逻辑程序段,设备主系统程序编写、调试人员的工作量相对较小。

③施工周期相对较短。该系统省去了部分外部控制电缆,可节省材料和人工成本,有利于缩短设备安装周期。

④控制精度相对较高。设备正常运行时,多数单仪表控制环节的运行状态较为平稳。

2.2 系统缺点

①操作不便。由于设备工艺参数的设定无法远程操作,只能在仪表操作面板上进行,需要修改参数时必须直接对各仪表进行操作。而控制仪表操作按钮较少、步骤繁琐且可视化程度较低,在人员操作不熟练的情况下,实际操作时极易发生错误,造成人为设备异常[1]。

②维护不便。所使用的控制仪表种类繁多,操作方式各不相同,重新更换元器件后需对部分参数重新进行设置。这就要求现场值班人员必须在掌握PLC应用技术的前提下再掌握6种控制仪表的操作方法,对值班人员的岗位技能提出了近乎苛刻的要求[2]。

③使用不便。由于现场参与控制的主要设备参数(例如温度、压力等)都是直接传送到现场控制仪表的,未上传至系统主控柜PLC,所有由控制仪表输出的控制信号未上传至系统主控柜PLC,造成设备的中控系统无法对现场各功能单元的参数调节过程进行有效的监视,无法形成易于查找和分析的历史记录。这使得值班人员难以通过对数据的不间断跟踪与分析对比研究设备特性、发掘设备潜能以实现工艺优化,更难以在设备发生异常时及时找到其问题点[3]。

④性价比不高。实际上,控制仪表采购价格并不低,有些甚至远高于功能相等的PLC功能模块。由于系统要对各关键运行参数进行监视而额外安装了一批传感器,增加了硬件成本。

⑤电气线路故障率高。大量使用控制仪表造成的一个负面结果是控制系统的硬件线路变得更为复杂,增加了硬件线路发生故障的概率。而系统各功能单元的工艺关联性较强,一个区域发生异常时往往会诱发其他区域的联动,使得设备的局部区域发生故障时较难分析出问题点。这对设备的故障自动预警体系提出了更高的要求[3-4]。

⑥系统优化不便。单台控制仪表功能的单一化和固定化将系统的组织架构及设备的运行逻辑限定在了一个较固定的范围内,想要实现设备运行逻辑修改、新功能增加、参数预警体系完善等调整时难度较大。在这方面,与以可编程逻辑控制器作为控制设备的控制系统相比,该系统的劣势明显[4]。

3 系统改进

首要,考虑简化系统操作问题。实现各功能单元控制逻辑标准化、统一化是简化系统操作的直接、有效方法。由于不同厂家、不同系列的控制仪表在硬件接线、操作逻辑等方面差异较大,整套系统的可操作性与控制仪表种类的数量成反比关系,故改进系统的首要办法是减少控制仪表的使用种类。目前,各主流品牌的PLC都已具备较为精确的PID调节功能,且通用性较强,在很多场合完全可以替代专用控制仪表,通过开发标准化的过程控制程序模块来实现各功能单元参数控制逻辑的统一化。

要实现控制变量的远程监控与工艺参数的远程设置,就要做到系统的集中控制[2]。除了各过程控制需求尽量由PLC进行集中控制外,还要设置系统层面的通信功能,以应对某些出于特殊考虑而必须使用专用控制的仪表的场合。对此,应尽可能地实现系统CPU与现场控制仪表的实时通信。由于部分控制仪表不具备与可编程控制器的通信功能,或是只支持某一种通信协议,所以可能与系统CPU无法进行通信或需要专用信号转换器才能进行通信。这对实现过程控制变量的远程监控与工艺参数的远程设置增加了较大难度。所以在有特殊功能需求必须使用控制仪表时,还应当考虑控制仪表的远程通信功能[5-9]。

4 结论

控制系统的设计不能仅仅考虑实现设备的基本使用功能,还应当同时考虑设备的可维护性及操作的方便性,并留有一定的调整空间。控制仪表虽然有诸多优点,但也存在功能过于单一、可视化程度低、不便于操作等缺点,不宜在同一个控制系统中使用过多种类的控制仪表。现在工业控制系统都在追求较高的自动化/智能化水平,系统中任何一个功能单元的调控过程均不宜全部交由现场控制仪表来控制。尤其在涉及设备的关键运行参数或各个功能单元运行逻辑紧密性较高时,应当尽可能地由系统CPU集中控制,以便设备运行状态的集中监控和集中管理,实现设备的高水平自动化。

——“AABC”和“无X无X”式词语