新型核电工程仪表管阀件设计与材质选型研究

梁超佳,李忠意,王 源,王洪涛,熊国华

(中广核研究院有限公司,广东 深圳 518000)

0 引言

在以往的核电工程中,关于仪表管阀件的设计选型及连接原则并无明确说明。核电仪控设计人员在新型堆型的仪表管阀件设计过程中,只能参考在运核电厂的仪表管线安装图或咨询有经验的核电设计工程师,进行参照式设计。仪表管阀件类型繁多,容易造成新堆型设计过程中的选型错误,增加采购成本及现场增补周期,影响设计及施工进度。随着三代核电工程的发展,更多先进核电工程具有改进的新系统功能,需要对仪表管阀件设计和材质选型进行研究,并优化管阀件规格,从而为后续核电仪表管阀件设计提供支撑。

通过借鉴二代、三代核电工程的设计经验,并考虑海边盐雾环境对仪表管阀件的影响,对新型核电工程仪表管阀件设计原则和材质选型进行研究。

1 新型核电工程仪表管阀件设计原则

1.1 仪表管阀件设计范围及功能介绍

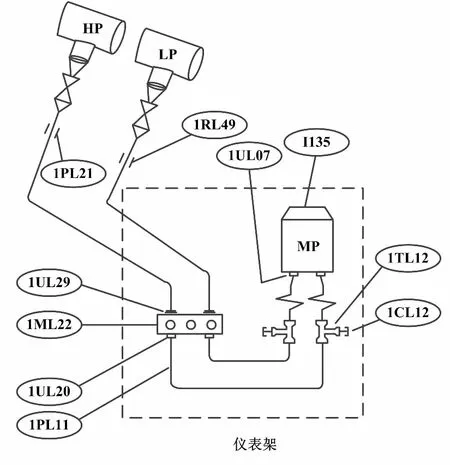

仪表典型安装图如图1所示。在仪表测量回路中,主要包含仪表管、管件、仪表阀及测量仪表。这些管阀件作为实现仪表测量功能的保障,其设计及安装质量直接影响仪表测量功能。图1中:1PL21、1PL11为仪表管;1RL49、1UL07、1TL12、1UL29、1UL20、1CL12为管件;1ML22为仪表阀;I135为测量仪表。

图1 仪表典型安装图

1.2 仪表管阀件等级设计原则

1.2.1 机械等级和质保等级

核电厂在正常运行、事故和灾害过程中的安全是依靠构筑物、系统和部件执行安全功能来实现的。为了确保仪表功能在相应的运行、事故、灾害期间不被破坏,需要对仪表管阀件进行机械等级和质量保证等级(简称“质保等级”)划分,以确保安全功能。分级目的是确保物项的设计、制造、建造、调试和运行有适宜要求,以确保物项在所有预期的运行工况下有质量保证。这会导致以往核电厂对管阀件的机械等级划分和质保等级划分十分复杂。在新型核电工程中,需要对仪表管阀件的机械等级和质保等级划分进行研究,以实现管阀件优化设计。

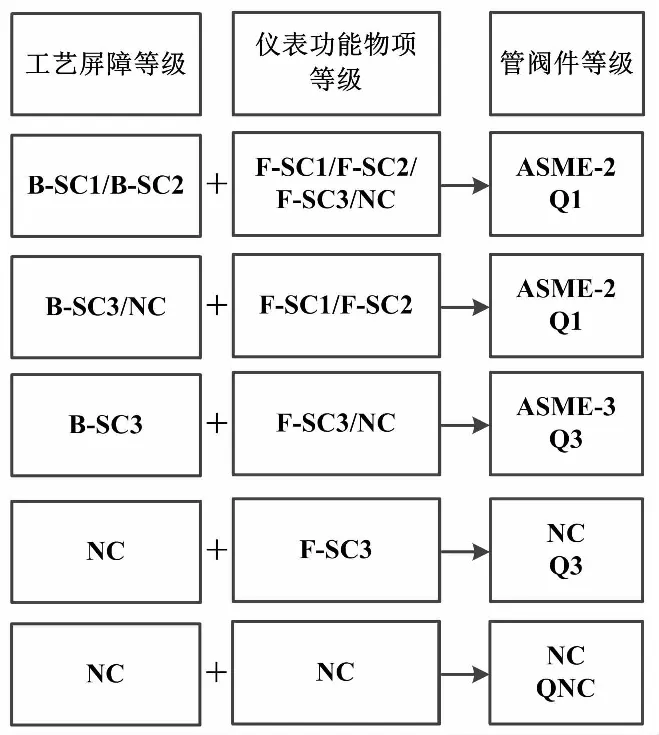

新型核电工程管阀件机械等级设计可参考IAEA SSG-30[1],质保等级设计参考HAF J0045《质量保证分级手册》[2]。仪表管阀件的机械等级需综合考虑仪表连接的工艺管道、工艺设备的屏障等级以及仪表的功能物项等级来确定。新型核电工程的仪表管阀件等级设计如图2所示。

由图2可知,在优化管阀件规格基础上,新型核电工程仪表管阀件机械等级划分为ASME-2、ASME-3、NC级,质保等级划分为Q1、Q3、QNC。管阀件等级规格组合有4种,分别为ASME-2/Q1、ASME-3/Q3、NC/Q3、NC/QNC。出于优化管阀件规格的目的,统一将质保等级为Q2的管阀件设计为Q1。

图2 仪表管阀件等级设计

①工艺屏障等级为B-SC1/B-SC2或执行安全功能的仪表,其管阀件等级规定为ASME-2/Q1。

②工艺屏障等级为B-SC3、仪表功能物项为F-SC3/NC,其管阀件等级规定为ASME-3/Q3。

③工艺无屏障要求、仪表功能物项为F-SC3,其管阀件等级规定为NC/Q3。

④工艺无屏障要求、仪表不执行安全功能,其管阀件等级规定为NC/QNC。

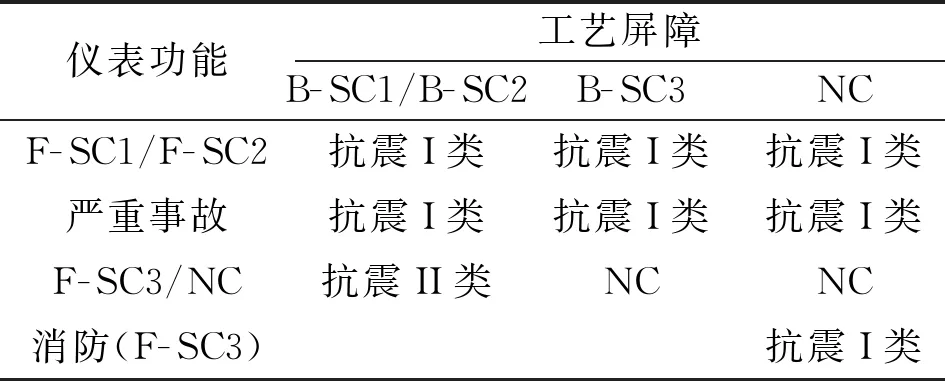

1.2.2 抗震要求

为了确保核电厂系统、设备、部件在运行时安全功能可用,或不影响其他安全设备执行安全功能,需对设备提出抗震要求。新型核电工程仪表管道抗震要求如表1所示。抗震等级设计同样需综合考虑工艺屏障等级及仪表(或系统)执行的安全功能等级来确定。

表1 抗震要求

①执行安全功能的仪表及严重事故下仍需保证测量功能的仪表,仪表管线必须满足抗震I类要求。

②安全功能为FC3/NC的仪表,若工艺管道屏障等级为B-SC1/B-SC2,则此类工艺管道具有抗震要求。为了防止该类仪表管道对有抗震要求的设备造成不可接受的影响,仪表管道必须满足抗震II类要求。其他屏障要求不作抗震要求。

③消防系统仪表由于需要在火灾/灾害工况下仍保持可用,应满足抗震I类要求。

1.2.3 特殊情况分析

针对具有重要功能的非安全级仪表,可考虑对该类仪表管阀件等级进行特殊分析。

①涉及重要控制的仪表,及影响一回路冷却剂装量的系统仪表。管阀件等级确定为:ASME-2,Q1,抗震I类。

②有保证安全功能,或影响其他安全设备执行安全功能的仪表。管阀件等级确定为:ASME-2,Q1,抗震I类。

③为了保证工艺边界完整性,工艺管道/设备内为放射性介质。管阀件等级确定为:ASME-2,Q1,抗震II类。

2 新型核电工程仪表管规格及连接方式优化

2.1 仪表管规格优化方案

2.1.1 现有核电厂仪表管规格分析

二代核电工程中仪表管设计思路为:仪表阀前分别有3/8″Tube管和1/4″Pipe管这2种规格的仪表管,仪表阀后为1/4″Tube管。而三代核电工程中仪表管均统一使用Tube管,有1/4″、3/8″、1/2″等多种规格。

由于仪表管规格参数不统一,导致仪表管接头繁多,容易造成设计选型错误,增加采购周期,影响施工进度[3]。

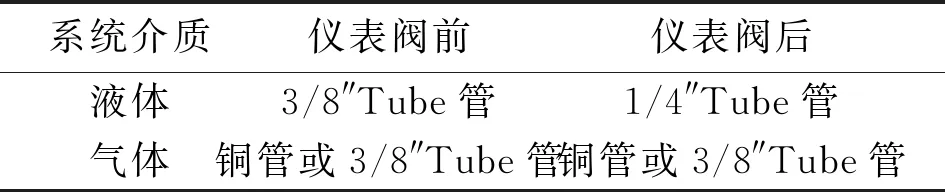

2.1.2新型核电工程仪表管规格优化

在借鉴二代核电及三代核电工程设计的基础上,进行核电工程仪表管规格优化设计。优化方案为:对于仪表管内介质为液体的情况,仪表阀前仪表管采用3/8″Tube管,仪表阀后仪表管采用1/4″Tube管。对于仪表管内介质为气体的情况,仪表管采用铜管或3/8″Tube管。仪表管规格如表2所示。

表2 仪表管规格

表2中,介质为气体的系统指通风系统和气体供应系统。

与Pipe管相比,Tube管具有易弯曲成形的特点,能省去弯头管件。考虑到新型核电工程功能设计趋于简化、空间设计趋于小型化,宜采用易于弯曲成形的Tube管作为仪表管。统一使用Tube管,连接方式只需考虑焊接和套卡连接两种形式,能省去螺纹连接形式,优化管阀件连接形式。通过优化仪表管规格,可达到简化管阀件的目的,使管阀件设计更加标准化。

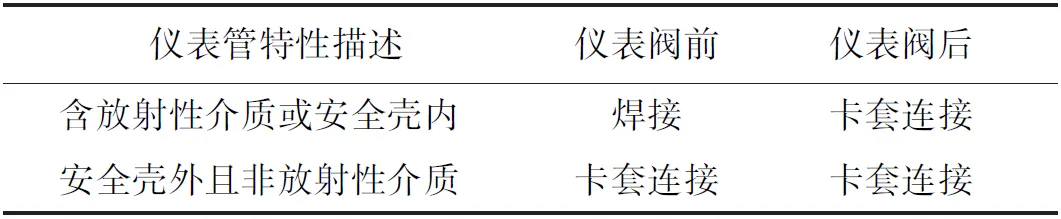

2.2 管阀件连接方式确定

在统一仪表管规格为Tube管的基础上,对仪表管阀件连接方式进行确定。基于核电放射性包容要求,针对介质有放射性的工艺管道或工艺设备,或仪表安装于安全壳内、仪表管作为放射性包容的延伸管段,同样需要考虑可能的放射性外泄。对于仪表阀前的管阀件连接宜采用焊接形式,有效防止放射性介质外泄,其他安全壳外且无放射性介质的地方均采用卡套连接方式,从而达到简化核电仪表管阀件连接方式的目的。管阀件连接方式如表3所示。

表3 管阀件连接方式

3 新型核电工程仪表管阀件材质选型分析

在以往核电工程中,仪表管阀件主要的材质有不锈钢SS、碳钢CS、黄铜BR。核蒸汽供应系统(nuclear steam supply system,NSSS)中材质均选用不锈钢SS。核岛配套设施系统(balance of nuclear island,BNI)中材质选用不锈钢SS及碳钢CS。通风系统中,上述3种材质均有选用[4]。

新型核电工程对设备及仪表管阀件有新的耐腐蚀要求,需要考虑造成仪表管阀件腐蚀的因素。经过分析,主要腐蚀因素如下。

①海洋大气盐雾环境对管阀件外表面的腐蚀。在海边的核电厂受到海洋环境的影响,长期暴露在盐雾环境下,主要遭受电化学腐蚀,即腐蚀管道中的金属Fe元素。

②海水对仪表管内表面的腐蚀。此种腐蚀主要针对管道中介质是海水的情况。与海水的直接接触,可分为静态海水接触和流动海水接触,可造成电化学腐蚀和冲刷腐蚀。与海水直接接触的冷源系统和应急情况下需使用海水的系统,其管道材质均需考虑海水带来的腐蚀作用。工艺管道应考虑流动海水腐蚀,而仪表管应考虑静态海水腐蚀。

目前,防腐蚀方法主要有以下4种[5-6]。

①选择耐腐蚀的材质。合理选择耐盐雾腐蚀或耐海水腐蚀的金属材质,例如不锈钢、铜镍合金、双相不锈钢、钛合金等。这些金属材质均具有良好的抗腐蚀性能。

②金属表面覆盖保护层。通过喷、涂、镀、衬等方法,使被保护金属表面形成一层完整、致密的保护层,将金属与外界腐蚀环境隔离开,从而有效防止腐蚀。

③电化学保护。电化学保护主要有阴极保护和阳极保护。对金属进行外加阴极极化,可以降低金属管路的腐蚀速度,或使金属表面钝化,形成一层氧化膜,对金属进行保护。

④电绝缘隔离。在不同种金属连接的场合,易发生两种金属间的腐蚀,所以同一仪表的仪表管需统一材质,禁止出现两种不同金属材质相互连接的情况。

考虑到仪表管均为小管径且管壁薄,不方便进行喷涂处理和电化学保护处理,所以需要从材质选型方面着手,选择耐腐蚀的金属材质。通过相关金属耐海洋环境腐蚀研究,管道金属材质推荐使用304L不锈钢、316L不锈钢、紫铜管、铜镍合金、双相不锈钢和钛合金等。

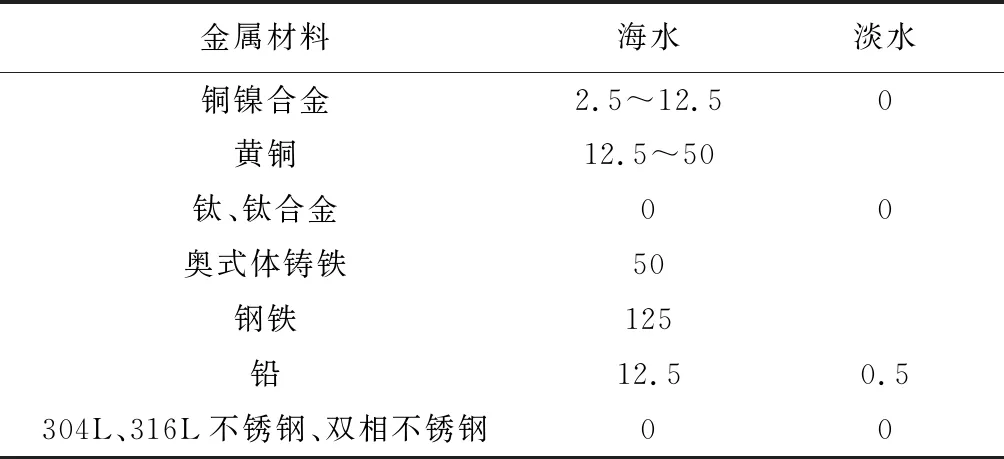

不同金属材质在静态海水中的腐蚀速度[7]如表4所示。表4中选取了常用金属。

表4 不同金属材质在静态海水中的腐蚀速度

从表4可看出,不锈钢材质对静态海水的耐腐蚀性能好,可用于与海水接触的仪表管。

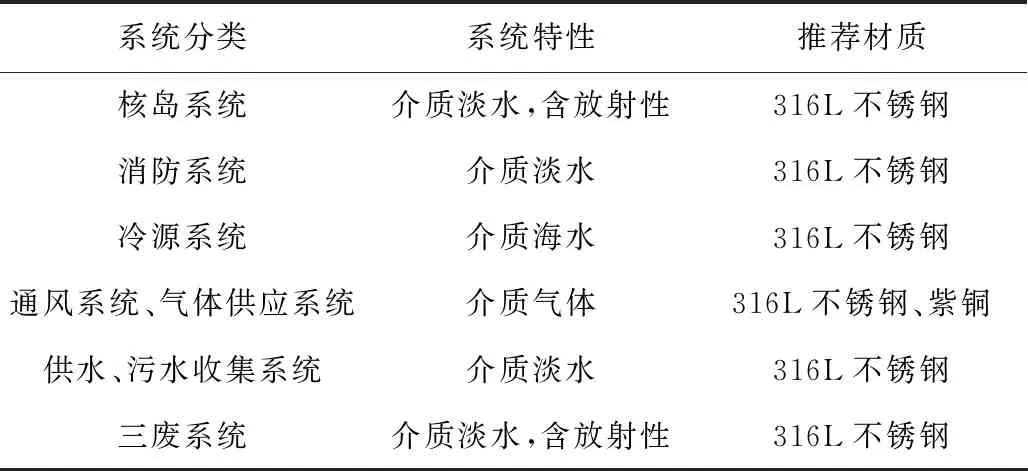

综合核电工程应用经验及金属耐海洋环境腐蚀研究,考虑简化设计及降低工程成本,推荐不锈钢作为仪表管材质首选。新型核电工程仪表管阀件的推荐材质选型如表5所示。

表5 推荐材质选型

对于长期暴露在厂房外的仪表,考虑到盐雾环境影响,推荐使用316L不锈钢或双相不锈钢作为仪表管阀件材质。

4 结论

核电工程仪表管阀件规格种类繁多,且分级复杂多样。本文通过优化仪表管阀件规格型号并给出设计原则,统一材质,达到提高新型核电工程设计效率、缩短现场设计施工进度的目的。针对海洋大气盐雾环境,对管阀件材质进行耐腐蚀性分析,推荐使用耐腐蚀性能良好的不锈钢作为仪表管阀件材质。这在一定程度上提高了仪表管阀件使用寿命,满足了核电工程对仪表管阀件可用性、安全性、完整性方面的要求,并保证了仪表测量功能的实现。