流量工具软件在现场仪表核查与校准中的运用

张 强

(中国石油大庆石化公司计划处,黑龙江 大庆 163000)

0 引言

标准节流式流量计[1]有国家标准、国家检定规程支持,具有稳定性好、故障率低且节流元件无需实流标定等特点,在石油化工行业的气体及水等介质流量计量或过程控制中应用广泛。某石化企业采用标准节流装置流量计进行流量计量或过程控制。这类仪表占全部计量仪表数量的57%左右,包括标准孔板、长径喷嘴、1932喷嘴、文丘里管等,用于计量蒸汽[2]、天然气、瓦斯气、通用气体、水和其他液体。由于工艺调整或工程验收时工况参数偏离原设计值等问题,导致现场在用流量计的测量准确度受到影响。在检修期间,多数仪表不具备送检条件。因此,对这类仪表进行在线校准或核查是开展在线量值溯源工作的重点。

1 物性值核查

影响流量计准确度[3]的因素很多,在实际操作中按照相关的标准和规程进行检验。但是在检验过程中,介质物性值的影响经常被忽略,例如蒸汽密度计算。在根据节流式流量计计算公式计算蒸汽质量的过程中,密度值是重要的影响因素。目前,流量二次仪表或集散控制系统普遍采用简单的数学模型[4]或PVT气体方程进行修正。这种方法只适用于过热蒸汽或饱和蒸汽[5]的计算(不能同时兼顾)。虽然该方法编程简单、设置方便,但是在工况偏离参考点(或设计值)时得出的计算值与用GB/T 34060—2017《蒸汽热量计算方法》[6]中公式得出的计算值存在较大差距。以250 ℃、3.9 MPa的过热蒸汽密度为参考点,不同方法计算的过热蒸汽密度值偏差如表1所示。

表1 不同方法计算的过热蒸汽密度值偏差

由表1可知 ,现场流量计采用不同的计算方法所得到的密度值差别很大。这是导致蒸汽质量流量不准确的主要因素之一。因此必须提取现场数据并采用流量工具软件进行核算。

2 差压、流量及孔径的核算

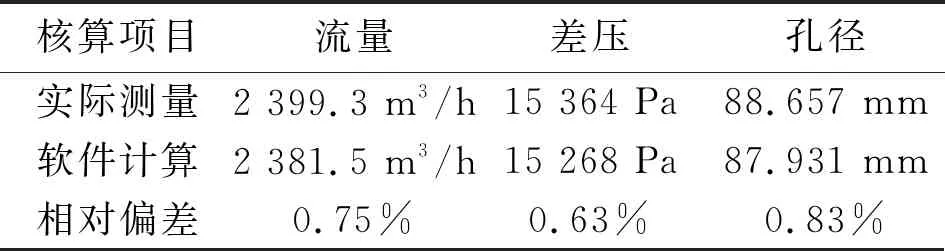

为验证流量工具软件的计算结果,将标准孔板作为节流装置安装在计量检定机构的流量标准装置上,以氮气作为测量介质,进行实际测量。分别在给定的流量点测量差压值,在固定差压值的情况下测量流量以及标准孔板的开孔直径。然后,根据实际测量时的已知条件,利用流量工具软件(节流装置设计计算及管理软件LG-2006-02)分别核算流量、差压和孔径,并将软件核算结果与实际测量结果进行比较。 流量工具软件核算结果如表2所示。

表2 流量工具软件核算结果

表2中数据表明,实际测量的流量值与软件计算的流量值相比,偏差为0.75%,完全符合GB 17167—2006《用能单位能源计量器具配备和管理通则》中用于贸易交接的气体流量计准确度优于2.0的要求。差压和孔径的实际测量值与软件计算值的相对偏差也都在1.0%以内。实际上,差压量程设计以满足现场测量需求的实际工况条件为准。差压量程在满足测量区间的基础上,可根据计算结果适当进行扩展,以方便用户选择计量仪表。利用软件计算出的孔板开孔直径,在孔板加工制造成型后还需经过具备相应资质的计量检定机构进行检定,以证书标明的尺寸为准。

经过上述流量、差压和孔径的核算,验证了流量工具软件——节流装置设计计算及管理软件LG-2006-02符合GB/T 2624—2006《用安装在圆形截面管道中的差压装置测量满管流体流量》[7],完全满足标准节流式流量计的在线校准与核查要求。

3 流量工具软件的运用

某石化企业为其周边的一个工业园区提供1.0 MPa蒸汽,用于园区内储罐加热和各类装置的冬季伴热。贸易交接采用标准孔板计量系统,工业园区在投产部分新装置后增加了蒸汽需求量。但是,在供汽量增加后,石化企业发现企业的蒸汽产销平衡出现较大偏差。供方将企业的蒸汽平衡情况和近期计量数据通知需方。需方将工业园区内用于蒸汽计量监督的流量计数据与贸易交接量进行比对,发现供方用于贸易交接的标准孔板流量计数据偏小。供需双方随即对交接计量系统进行计量核查,查找原因并解决问题。

3.1 查找原因

对整个计量系统内各种仪表进行检查核对[8-9],结果表明孔板和各种变送器(差压、压力、温度)都经过法定计量机构检定,证书齐全且均在有效期内。接下来在现场采集同一时刻对应的差压、压力、温度等参数,使用流量工具软件进行验证,证明流量二次仪表的内置程序[10]符合相关标准规范。接下来对系统内各种仪表的量程范围进行检查,发现差压变送器的量程范围为0~40 kPa,正常运行时差压值为39.250 6 kPa(满量程的98.1%)。而差压变送器正常运行时应处在满量程的10%~90%范围内。这说明问题就出在差压变送器的使用上。

供方把核准差压测量作为解决问题的重点。差压变送器的检定证书能够证明仪表本身完好。进一步分析后得出结论:需方增加蒸汽用量后还使用原来的孔板,未及时更换大口径孔板,造成“小马拉大车”,导致差压测量值接近量程范围上限,超出了流量计测量范围。对此,需要重新核算标准孔板的开孔直径,以匹配实际的蒸汽流量范围。

3.2 解决问题

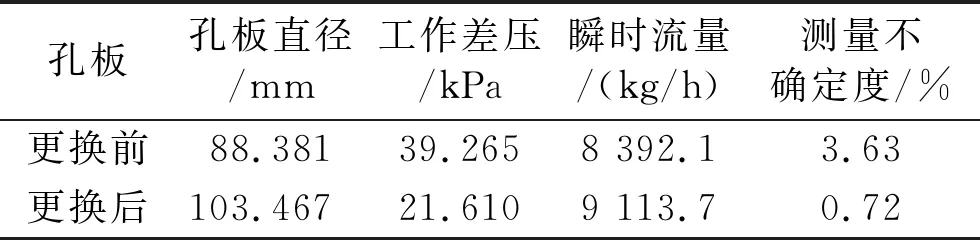

在找到产生偏差的原因之后,根据现场工艺条件,利用流量工具软件计算孔板开孔直径。现场工艺条件如下:无缝钢管的管道内径为151.011 mm,材质为20号钢;蒸汽流量范围为5 000~12 000 kg/h,常用流量为8 000 kg/h;蒸汽温度为280 ℃;工作压力(表压)为0.9 MPa,当地大气压为0.1 MPa;节流装置为标准孔板、法兰取压;温度测量系统不确定度为0.5%,测量范围为0~500 ℃;压力测量系统不确定度为0.5%,测量范围为0~2.0 MPa;差压测量系统不确定度为0.5%,测量范围为0~40 000 Pa。孔板开孔直径为(103.713±0.005) mm。供方企业委托仪表厂家按照计算结果加工制作新的孔板,并送具备资质的法定计量检定机构,实测孔板开孔直径为103.467 mm。现场安装后发现蒸汽的瞬时流量测量值发生明显变化,更换孔板前后瞬时流量的绝对误差为721.6 kg/h,相对误差为8.598%。更换孔板前后各参数对比情况如表3所示。

表3 更换孔板前后各参数对比情况

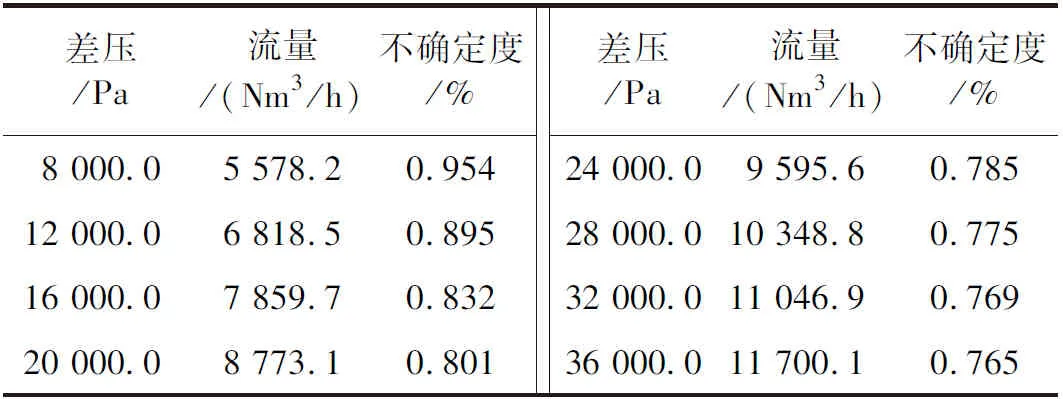

按照更换孔板后计量系统的工艺条件和仪表各项参数,再利用流量工具软件核算差压变送器量程20%~90%范围内对应的流量。确认各流量点不确定度均满足贸易交接的要求(准确度等级优于2.0)。计算结果表明,随着差压值的增大,测量不确定度在减小。更换孔板后各流量点的测量值如表4所示。

表4 更换孔板后各流量点的测量值

3.3 差量处理

在石化企业向工业园区输送蒸汽的过程中,虽然供方能够稳定供汽,但是由于需方生产装置负荷调整和工艺流程的改变,蒸汽瞬时量还是会发生变化。供需双方协商后确定采用更换孔板前后一周内的累积量来计算交接量的误差,并对前期数据进行修正。需方对蒸汽差量进行追加。供方根据追加后的蒸汽量重新核算蒸汽的产销平衡,发现数据完全吻合,从而彻底解决了供需双方的计量数据差异问题。

4 结论

企业的计量工作经常涉及标准节流装置流量计的在线核查与校准。在实践中发现,多数情况下流量测量算法程序不符合国家标准,如计量系统中未配备流量计算机[11],或者流量计算机未获得贸易计量认证,以及直接利用上位机中内置的算法程序。这些情况下,即使计量系统内各种仪表检定合格,计算结果也不够精确,极易产生计量争议。因此必须配备专用的流量计算机,通过流量工具软件对产生争议的计量系统进行在线核查,在不影响装置连续运行的情况下准确地找出计量系统的问题所在,从而有针对性地进行整改。