低渗透油藏CO2驱固相沉积规律实验研究

郑文龙

(1.中国石化胜利油田分公司勘探开发研究院,山东东营 257015;2.山东省非常规油气勘探开发重点实验室(筹),山东东营 257015)

CO2驱是提高低渗透油藏采收率的有效技术,在中国矿场应用规模日益扩大[1]。CO2驱过程中,CO2与原油之间通过萃取和凝析作用可实现多次接触混溶,同时使原油膨胀、降黏,从而大幅度提高采收率[2-5]。CO2溶于原油过程中,CO2分子会与包裹在沥青质表面的胶质争夺空间位置,导致稳定沥青质的胶质从沥青质表面脱离,进而使沥青质等固相颗粒沉积[6-7]。由于低渗透储层孔喉细小、渗透率低,析出的固相颗粒沉积于孔隙内壁将会引起孔喉变窄、渗透率下降,造成储层伤害。同时固相沉积还可能发生在生产井筒中,造成井筒堵塞,导致油井停产,严重影响油田正常生产[8-11]。研究表明,沥青质等固相颗粒在油相中主要经历析出、絮凝与沉积3个过程,其中析出是由于体系温度、压力或组成变化,导致沥青质聚集,形成更大的絮凝物,当絮凝物体积达到一定程度后就会发生沉积[12-13]。对沥青质沉积的实验研究主要包括沥青质的初始沉淀点和沉积量的测试。初始沉淀点方面,FOTLAND 等提出了使用电导率法测量沥青质初始沉积点的方法[14],该方法不适用于沥青质含量较低的情况;HAMMAMI等利用光散射技术研究了活油系统中的沥青质沉淀变化[15-16],但是对于不同的样品透光强度相差量级较大,有一定的适用性限制;CARRIER等通过声共振技术研究了降压过程中活油系统的沥青质析出压力[17],但是未能测得沥青质沉积的下包络线;ZHOU 等利用高压显微镜研究不同的注气情况对沥青质初始沉淀压力的影响[18],但是分子直径只有聚集达到0.2~0.5 μm 才能被显微镜看到;MOUSAVI-DEHGHANI 等利用界面张力法测量沥青质初始沉积问题[19],但是对于低沥青质含量的原油并没有明显的界面张力突变。对沥青质沉积量的测量相对于初始沉积点测量的不确定性更大,主要的实验方法包括静态沉淀、驱替过滤以及间接法等[20-22],其测量精度均不太理想。为此,笔者针对低渗透油藏CO2驱开发过程中的固相沉积问题,提出了全新的微观可视化固相沉积实验方法,并开展了一系列固相沉积室内模拟实验,明确了CO2驱固相沉积的条件、区域和规律,进一步提出了相应的固相沉积预防措施。

1 实验器材与方法

1.1 实验器材

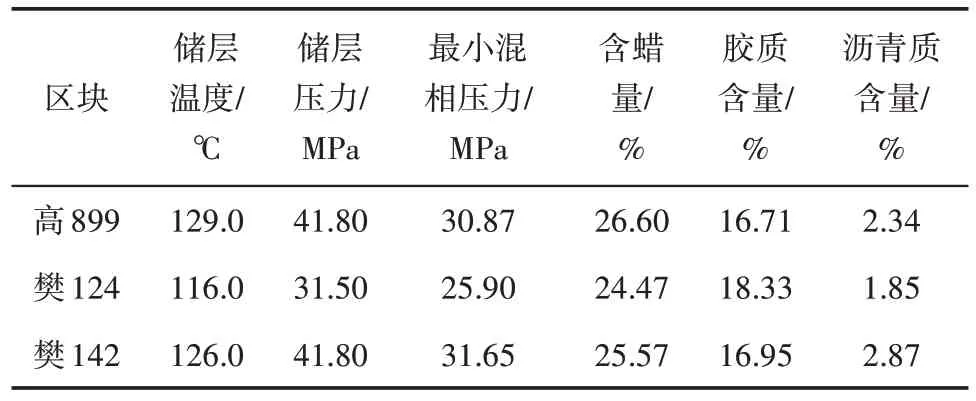

实验用油取自胜利油田高899 区块、樊124 区块和樊142 区块,原油物性参数见表1。实验用CO2为纯度99.9%的工业气。

表1 原油物性参数Table1 Physical parameters of crude oil

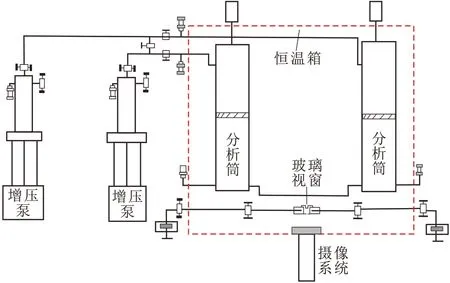

实验装置为法国ST 公司生产的高温高压可视固相沉积装置(图1),主要包括增压泵、分析筒、玻璃视窗和摄像系统,其温度上限达200 ℃,压力上限达100 MPa,显微镜放大倍数最高达400倍。设备内部安装有2 个分析筒,通过底部一条带有蓝宝石玻璃视窗的管线连接在一起,当原油在流经玻璃视窗的过程中,利用下方的高倍显微镜可以观察和测量固相沉积的变化,通过可视化操作界面和数据处理软件,得到固相沉积含量(析出沉积颗粒占观察视窗的面积百分比)和沉积颗粒直径。

图1 高温高压可视固相沉积装置Fig.1 High-temperature high-pressure visualized solid-phase deposition device

1.2 实验步骤

实验选取高899 区块模拟低渗透油藏注CO2开发过程,测定CO2注入量、压力变化对原油流动过程中固相沉积规律的影响。实验步骤主要包括:①将2 个分析筒、玻璃视窗和连接管线抽真空,然后注入一定体积的地层原油,设定恒温箱温度为地层温度(129.0 ℃),通过2 台增压泵分别控制2 个分析筒活塞的上、下移动,进而调节分析筒内部原油的压力到预定压力(15~44 MPa)。②通过控制2 个分析筒内活塞的上、下移动,使得原油在各测试压力和温度条件下,经由玻璃视窗往复流动,同时利用摄像系统监测原油流动过程中固相沉积过程。③向3份地层原油中分别注入足量地层水、N2和CO2,充分溶解饱和后排出多余的注入介质,监测不同注入条件下的固相颗粒的沉积过程。④向分析筒内部注入一定量的CO2,模拟低渗透油藏注CO2开发过程,监测不同压力(15~44 MPa)和不同CO2注入量条件下,原油在经由玻璃视窗流动过程中固相颗粒的沉积过程。⑤分别向高899 区块、樊124 区块、樊142 区块的原油中连续注入CO2,进行CO2驱固相沉积门限压力与最小混相压力对比实验。

2 实验结果分析

2.1 固相沉积特征

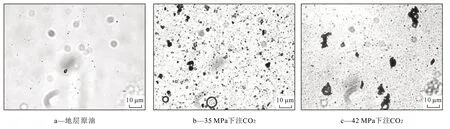

形态特征 通过实验发现,固相沉积均呈现无光泽的深褐色或黑色(图2),但形状和直径存在一定的差异。在原始地层条件下,固相沉积直径为0.1~1 μm,外观呈现球状(图2a);在原始地层压力为35 MPa 条件下注入足量CO2充分饱和后,固相沉积的形状由球状小颗粒逐渐聚集增大,呈现絮凝状(图2b),直径为1~4 μm;继续注入CO2并在原始地层压力为42 MPa条件下完全溶解后,固相沉积的聚集情况更加显著,出现较大的无规则团块状固相沉积(图2c),直径为4~10 μm。在沉积过程中,固相沉积直径越大越容易附着在观察视窗内,流动能力越差,在生产过程中更容易滞留在地层或者井筒内,造成储层伤害或井筒堵塞。

图2 不同条件下固相沉积可视图Fig.2 Visualization of solid-phase deposition under different conditions

组成特征 固相沉积颗粒是一类大分子混合物的统称。将分析筒内原始地层油样静置24 h 后,分别取分析筒顶部和底部的样品进行沥青质、胶质含量的测定,结果表明,分析筒顶部和底部样品的沥青质、胶质含量,分别为2.34%和16.71%;在地层条件下注入足量CO2并充分饱和,静置24 h后,分析筒顶部的沥青质、胶质含量分别为1.52% 和11.55%,分析筒底部的沥青质、胶质含量分别为3.91%和22.46%。分析筒底部的沥青质、胶质含量明显高于分析筒顶部,而且与原始地层油样相比,顶部的沥青质、胶质含量降低,底部的沥青质、胶质含量增高。因此,在注入CO2后原油中的沥青质、胶质等固相沉积颗粒发生了聚集,并在重力作用下沉积于分析筒底部,是固相沉积的主要组成部分,且具有一定的重力沉降能力。

2.2 CO2驱开发固相沉积规律

不同开发方式 模拟地层能量衰竭、补充地层能量的过程,在地层压力为15 MPa时分别向原油中注入地层水、N2和CO2,直至压力提升至原始地层压力(42 MPa),模拟不同开发方式地层能量补充过程。结果表明,不同开发方式固相沉积程度差异显著。其中注入地层水后,地层水无法剥离沥青质表面的胶质成分,未造成明显的聚集沉积现象,固相沉积含量由2.0%小幅增至2.1%;注入N2后造成了部分胶质的剥离和沥青质的聚集析出,固相沉积含量由2.0%增至4.6%;而注入的CO2分子会争夺包裹在沥青质表面的胶质空间位置,造成大量胶质脱离沥青质表面,导致沥青质等固相颗粒的聚集沉积,固相沉积含量由2.0%大幅增至16.7%。因此,注气开发会促进固相沉积的发生,相较于水驱和N2驱,CO2驱对固相沉积含量的影响尤为显著。

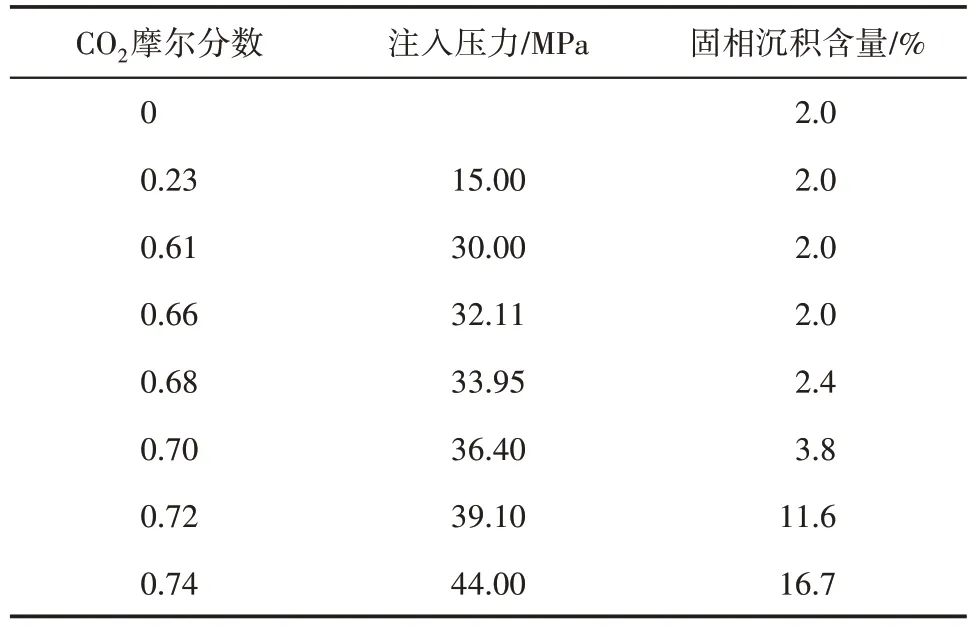

不同CO2注入量 向高899 区块地层原油中连续注入CO2(表2),在CO2注入的开始阶段(注入压力低于33.95 MPa)固相沉积含量与未注CO2的地层原油相当,并没有发生明显的固相沉积变化,此时注入的CO2没有引发进一步固相沉积。继续注入CO2并充分饱和,当注入压力超过33.95 MPa,原油中CO2溶解的摩尔分数超过0.68时,CO2对固相沉积的影响开始显现,随着胶质的剥离,大量的固相沉积颗粒聚集,固相沉积含量明显增多[23]。因此,CO2驱开发对固相沉积的影响存在特定的压力条件,将CO2驱引发固相沉积的特定压力称为CO2驱开发固相沉积的门限压力,高899 区块的门限压力为33.95 MPa。由于高899 区块的最小混相压力为30.87 MPa,CO2驱影响固相沉积的门限压力高于最小混相压力,因此CO2驱固相沉积主要发生在混相区,且在CO2驱开发的初期,从注入井周围随着混相区的推进沉积区域逐渐增大,甚至可能波及整个CO2混相区域。

表2 不同CO2注入量固相沉积实验Table2 Solid-phase deposition experiment at different CO2 injection rates

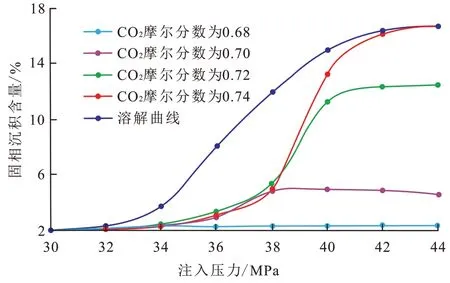

不同CO2注入压力 向高899 区块地层原油中注入CO2,测量并绘制7 个不同注入压力条件下(注入压力为32~44 MPa)的固相沉积含量曲线(图3),发现CO2驱开发注入压力水平越高,固相沉积的程度越严重,从原始地层条件下的固相沉积含量2.0%增至16.7%,整体呈现缓慢增加、快速上升和逐渐放缓3 个阶段。从固相沉积门限压力到注入压力为38 MPa 处于缓慢增加阶段,此时注入的CO2剥离附着在沥青质表面的胶质的能力开始显现,固相沉积含量逐渐增加;注入压力为38~41 MPa时固相沉积含量处于快速上升阶段,此时注入的CO2会大量剥离胶质,沥青质快速聚集絮凝沉淀;注入压力超过41 MPa 后固相沉积含量上升逐渐放缓,此时的胶质、沥青质聚集沉积逐渐达到最大量,在注入压力为44 MPa 时,CO2对固相沉积的影响最大。为了研究生产井周围原油采出过程中CO2脱出后固相沉积规律,在固相沉积含量达到最大值后进行降压脱气实验,随压力降低CO2不断从原油中析出,固相沉积含量逐渐减少,最终在31 MPa左右全部溶解在原油中。通过溶解曲线可以发现,与CO2的注入过程相比较,降压脱气固相沉积的溶解过程相对滞后,CO2驱开发固相沉积的析出和溶解过程一定程度上是可逆的。

图3 CO2驱不同注入压力条件下的固相沉积含量曲线Fig.3 Curves of solid-phase deposition content of CO2 flooding at different injection pressure levels

2.3 CO2驱固相沉积抑制措施

为研究CO2驱开发固相沉积的抑制措施,进行了樊124 区块、高899 区块和樊142 区块3 个不同区块固相沉积门限压力与最小混相压力的对比实验。结果表明,樊124 区块的固相沉积门限压力(29.08 MPa)高于本区块最小混相压力(25.90 MPa),高899区块的固相沉积门限压力(33.95 MPa)高于本区块最小混相压力(30.87 MPa),樊142 区块的固相沉积门限压力(34.62 MPa)也高于本区块最小混相压力(31.65 MPa),3 个区块CO2驱引发固相沉积的区域均位于混相区。因此在胜利油区低渗透油藏的混相驱开发过程中,建议CO2驱开发压力水平应保持低于固相沉积门限压力,从而有效抑制固相沉积程度,减少CO2驱开发固相沉积对储层的伤害。

3 应用分析

胜利油区高899 区块原始地层压力为41.80 MPa,截至2018 年10 月已降至31.10 MPa,地层能量衰竭明显,为保证区块良好的开发效果,亟待开展CO2驱提升开发效果。

考虑CO2注入能力以及高899 区块的油藏条件,开发方案中选择了1.3 倍最小混相压力(40.13 MPa)进行CO2驱开发作业。但考虑CO2驱过程中固相沉积的影响后发现,保持1.3 倍最小混相压力开发时采收率为16.7%,固相沉积含量为15.8%。当压力保持水平降至1.2 倍最小混相压力(37.04 MPa)后,采收率为16.3%,降低幅度较小,但固相沉积含量降至5.3%,即适当降低CO2驱开发压力保持水平,可在保障开发效果的同时大幅降低固相沉积的程度。因此,考虑固相沉积的影响,高899 区块CO2驱开发压力应选取1.2倍最小混相压力。

通过模拟计算CO2驱开发储层伤害程度和年产油能力[24],未来15 a 末,保持1.3 倍最小混相压力进行CO2驱开发,储层渗透率降幅为12.2%,考虑储层渗透率的变化累积产油量为27.9×104t;而保持1.2倍最小混相压力进行CO2驱开发,储层渗透率降幅为3.8%,考虑储层渗透率的变化累积产油量为31.3×104t,优化后累积产油量增加了3.4×104t。说明在优化压力保持水平后,储层伤害程度更低,年产油能力更强,可有效提高油田可持续开采的潜力。

4 结论

建立的微观可视化固相沉积实验方法能够准确、实时地观测到固相沉积颗粒沉降和溶解的全过程,设计的实验方案具有创新性,可准确反映CO2驱开发过程固相沉积的变化规律。通过不同开发方式固相沉积程度对比实验,发现CO2驱对固相沉积的影响尤为显著。进一步开展不同注入量和不同注入压力下CO2驱固相沉积实验,结果表明,固相沉积的门限压力高于最小混相压力,固相沉积含量呈现缓慢增加、快速上升、逐渐放缓的变化趋势,CO2驱油过程中注入压力高于固相沉积门限压力将会加剧固相沉积的程度,且压力越高沉积程度越严重。固相沉积主要发生在混相区,控制合理的注入压力水平是预防固相沉积的关键。

高899 区块应用效果表明抑制固相沉积程度后,可有效提高油田可持续开采的潜力,验证了该实验成果在油田开发中的重要作用。