整体钢平台模架装备技术研发及应用*

龚 剑,房霆宸

(1 同济大学土木工程学院,上海 200092;2 上海建工集团股份有限公司,上海 200080)

0 引言

模架装备是超高建筑物和构筑物工程建造的关键。超高结构建造最主要的模架技术包括手动捯链爬模、液压爬模、整体钢平台模架三种技术类型,其中整体模架和液压爬模技术应用最为广泛。手动捯链爬模是一种以手动捯链为动力的爬升式模板体系,在爬升模板发展早期得到了广泛应用。液压爬模是一种以液压油缸装置作为动力的爬升式模板体系,在高层建筑建造中得到广泛应用。整体钢平台模架是一种以蜗轮蜗杆动力系统或液压油缸动力系统驱动,通过整体式的钢平台系统及脚手架防护进行施工的爬升式模板体系,特别适用于超高结构建造。整体钢平台模架主要由钢平台系统、模板系统、爬升系统、支撑系统、脚手架系统五大部分组成[1],主要工艺是通过支撑系统与爬升系统的交替支撑进行移动式爬升作业,从而进行混凝土结构施工的模架装备。由于整体钢平台模架具有大承载力、全封闭作业、智能化控制、工业化建造等特点,在当今超高结构建造中具有显著的优势,可以大幅提高施工效率。目前,整体钢平台模架已广泛应用于我国200m及以上超高建筑物和构筑物的混凝土结构建造[1-2]。

整体钢平台模架装备技术与我国超高层建筑以及构筑物的发展相辅相成,二者之间发展密不可分。随着我国结构工程高度不断攀升,工业化建造、信息化控制技术水平的不断提升,整体钢平台模架装备技术持续得到发展。根据其发展历程,整体钢平台模架技术主要分为传统整体钢平台模架装备、智能控制整体钢平台模架装备,其中传统整体钢平台模架装备主要包括内筒外架支撑式整体钢平台模架装备(类型一)、临时钢柱支撑式整体钢平台模架装备(类型二)、劲性钢柱支撑式整体钢平台模架装备(类型三)三种类型[1];智能控制整体钢平台模架装备主要包括钢梁与筒架交替支撑式整体钢平台模架装备(类型四)、钢柱与筒架交替支撑式整体钢平台模架装备(类型五)两种类型[1]。近年来,为了提高施工工效,模架与机械一体化集成技术得到了发展,一体化集成技术主要包括整体钢平台模架与塔式起重机、施工电梯、混凝土布料机等机械的集成[1-2]。

1 传统整体钢平台模架装备技术发展

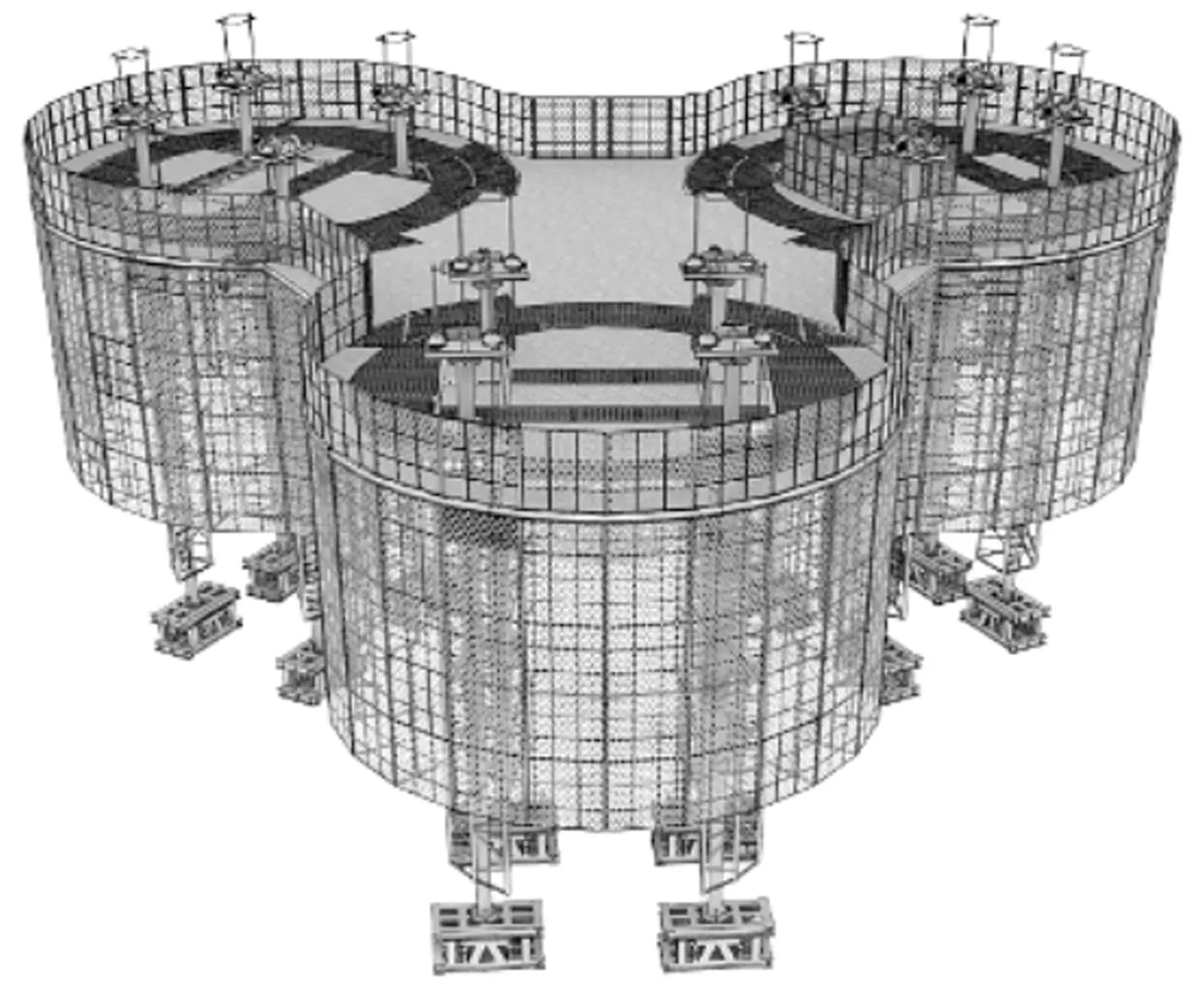

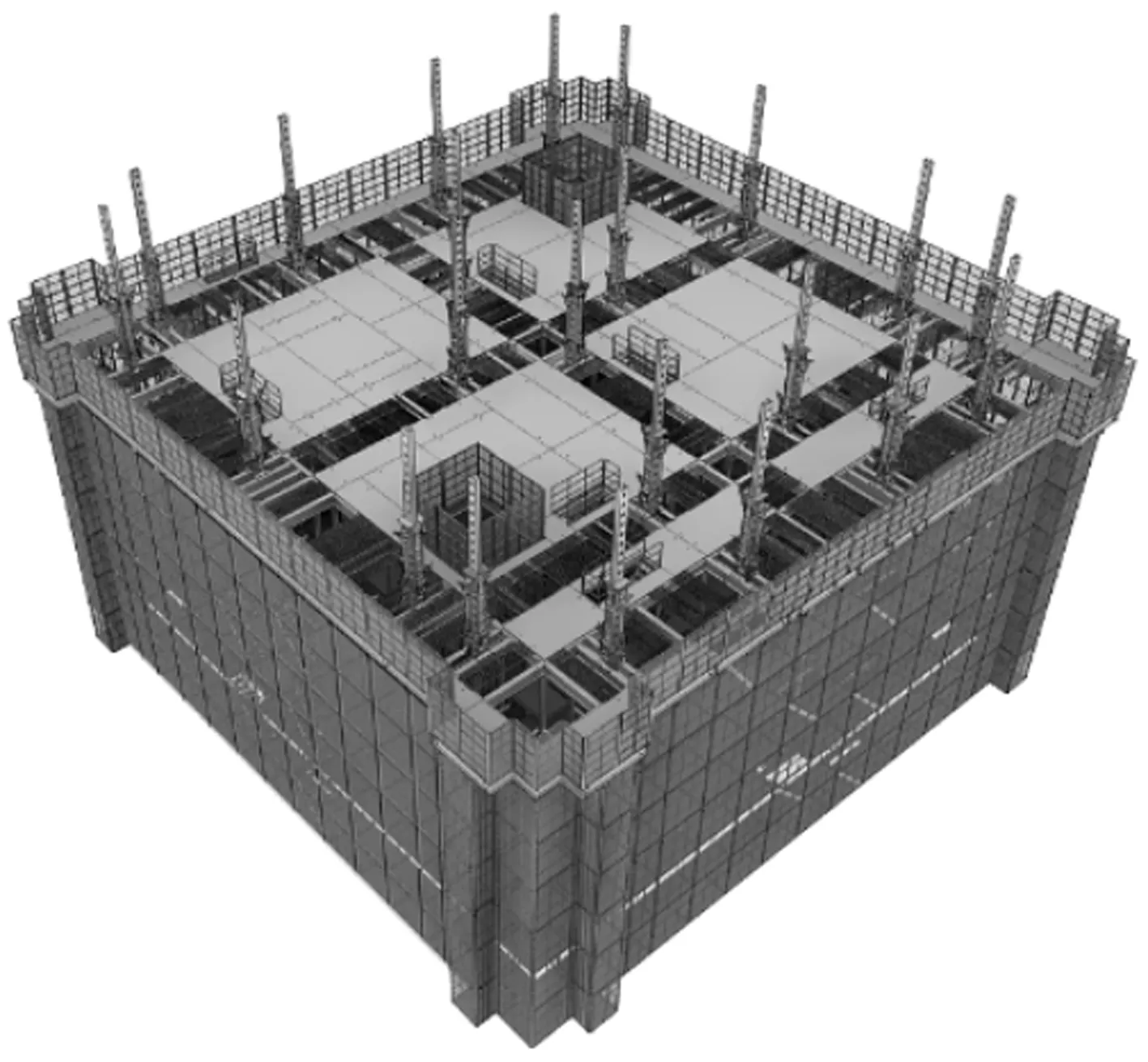

1990年,在当时中国第一、世界第三高楼—上海东方明珠塔(建筑高度468m)的工程建造中,传统的液压爬模技术已无法满足超高复杂结构的建造需求,亟需开发出新型的模架装备,来满足400m级超高结构的建造需要。针对这类超高结构建造的技术难题,上海建工率先提出整体模架理念,自主研发了内筒与筒架交替支撑式整体钢平台模架技术,即类型一的传统整体钢平台模架装备技术,见图1。该整体钢平台模架装备主要由全封闭整体钢平台体系、蜗轮蜗杆升板机动力系统、穿心式内筒外架爬升系统、桁架式整体钢平台系统组成,采用了蜗轮蜗杆升板机作为动力爬升系统,以承重销方式接触支撑于混凝土结构上来实现整体钢平台模架的爬升作业。

图1 内筒外架支撑式整体钢平台模架装备

1994年,在中国首栋突破400m级高度的原中国第一、世界第三高楼金茂大厦工程建造中,上海建工研发了临时钢柱支撑式整体钢平台模架技术,即类型二的整体钢平台模架装备技术[3],见图2。该模架装备主要由全封闭整体钢平台体系、型钢整体钢平台系统、升板机动力系统、临时钢柱支撑系统等组成,采用墙顶承载方式、一体化的支撑和爬升系统,以临时钢柱支撑系统作为导向,通过承重销支撑于钢柱上实现整体钢平台模架的爬升作业,工程应用成效显著,创造了2天建造1层楼的中国速度[1]。2003年,在492m高的原中国第一、世界第三高楼上海环球金融中心工程建造中[3],上海建工针对上海环球金融中心核心筒结构体型复杂收分、结构墙体立面形式多变的施工难题,基于金茂大厦工程所采用的临时钢柱支撑式整体钢平台模架装备技术,发明了工具式脚手架以及复杂体型分体组合转换施工技术,研发出工具式拼装整体脚手架系统,形成了分体组合模架转换方法和整体脚手架滑移技术,构建了模块化全封闭作业体系,进一步完善和提升了临时钢柱支撑爬升的整体钢平台模架装备功能[4-5]。临时钢柱支撑式整体钢平台模架装备在南京紫峰大厦、苏州东方之门、上海世茂国际广场等大量超高建筑工程中得到了广泛推广应用,并被业内同行广泛参考借鉴和应用。此外,研究成果“超高建筑的整体自升钢平台脚手模板体系成套建造技术”获得了2007年上海市科技进步一等奖。

图2 临时钢柱支撑式整体钢平台模架装备

2005年,在世界首栋突破600m高的中国第一高塔广州塔工程建造中,上海建工持续完善和提升了模架装备功能,研发出劲性钢柱支撑式整体钢平台模架装备,即类型三的整体钢平台模架装备,见图3。该模架装备具有竖向与水平方向结构同步施工、分体姿态控制爬升等优势。施工时通过采用核心筒14根劲性钢柱作为模架装备的导向爬升系统[3],驱动整体钢平台模架装备完成整体爬升,有效解决了广州塔核心筒结构设有劲性钢柱的整体爬升施工难题[1]。

图3 劲性钢柱支撑式整体钢平台模架装备

2 智能控制整体钢平台模架装备技术发展

传统整体钢平台模架装备解决了架体承载力小、施工效率低、作业空间立体安全防护难等技术问题,但在动力驱动方式、模块化集成、智能化控制、结构适应性等方面尚存在不足,亟需开发出新型智能控制整体钢平台模架装备技术。鉴于此,上海建工重点从整体爬升模架装备信息化控制、工业化制造、绿色化施工水平方面开展研究,发明了下置顶升式和上置提升式两种不同类型整体钢平台模架装备。

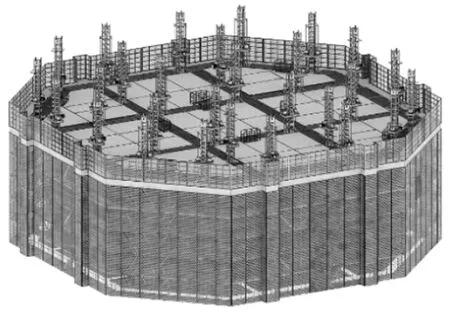

2010年,研发了下置顶升式整体钢平台模架装备技术[3],即类型四的整体钢平台模架装备,见图4。该模架装备顶升式爬升时,钢梁爬升系统支撑在结构的侧面,通过采用液压缸来顶升钢平台模架系统及筒架支撑系统,进而实现筒架支撑系统与钢梁爬升系统两个系统的交替支撑爬升。下置顶升式的整体钢平台模架装备在中国第一高楼上海中心大厦工程得到了成功应用,见图5[1,3,5-6]。

图4 钢梁与筒架交替支撑式整体钢平台模架装备

图5 上海中心大厦工程应用

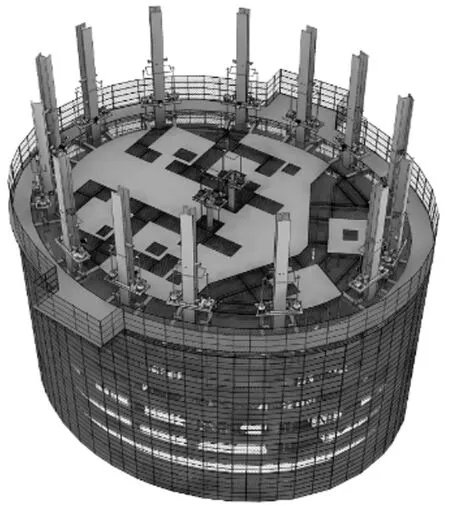

2012年,发明了上置提升式整体钢平台模架装备技术[3],即类型五的整体钢平台模架装备,见图6。该模架装备提升式爬升时,其钢柱爬升系统是支撑在结构的顶部,通过采用液压缸来驱动设置在爬升钢柱上的上下爬升组件来提升钢平台模架系统,进而实现筒架支撑系统、钢柱爬升系统两个系统的交替支撑爬升。上置提升式的整体钢平台模架装备在上海浦西第一高楼上海北外滩白玉兰广场工程得到了成功应用[7]。

图6 钢柱与筒架交替支撑式整体钢平台模架装备

上述两种类型的智能控制整体钢平台模架装备主要由钢平台系统、悬挂脚手架系统、模板系统、脚手筒架支撑系统以及爬升系统五大系统构成。该模架装备突破了传统工艺方法,通过采用内置式小型化液压驱动部件的方式,提升了模架装备的工程适应性;通过采用爬升系统与模架固有系统一体化设计形式,提高了模架部件的协同工作能力;通过采用智能化控制技术,实现了超高空移动式空间作业自动化控制;通过采用模块化全封闭作业环境,确保了工程施工的立体作业安全,降低了作业场所声、光、尘因素对周边环境的影响;通过采用模块化标准件集成施工技术使系统部件综合周转使用率达90%以上,最大限度地节约了工程材料;通过采用双层施工模式,解决了伸臂桁架和剪力钢板层施工难题,大幅提升了施工效率,最快施工速度可达2天建造1层楼[1]。智能控制整体钢平台模架装备在南京金鹰广场、上海静安大中里综合发展项目、上海国际航空服务中心、武汉恒隆广场、宁波新世界广场、昆明恒隆广场、深圳星河雅宝广场、上海张江之门等大量工程中得到了广泛推广应用。研究成果“超高结构建造交替支撑液压驱动全封闭整体钢平台摸架装备技术”获得了2014年上海市技术发明一等奖,“新型内置液压动力模块化整体钢平台模架装备技术及应用”获得了2015年国家技术发明二等奖。

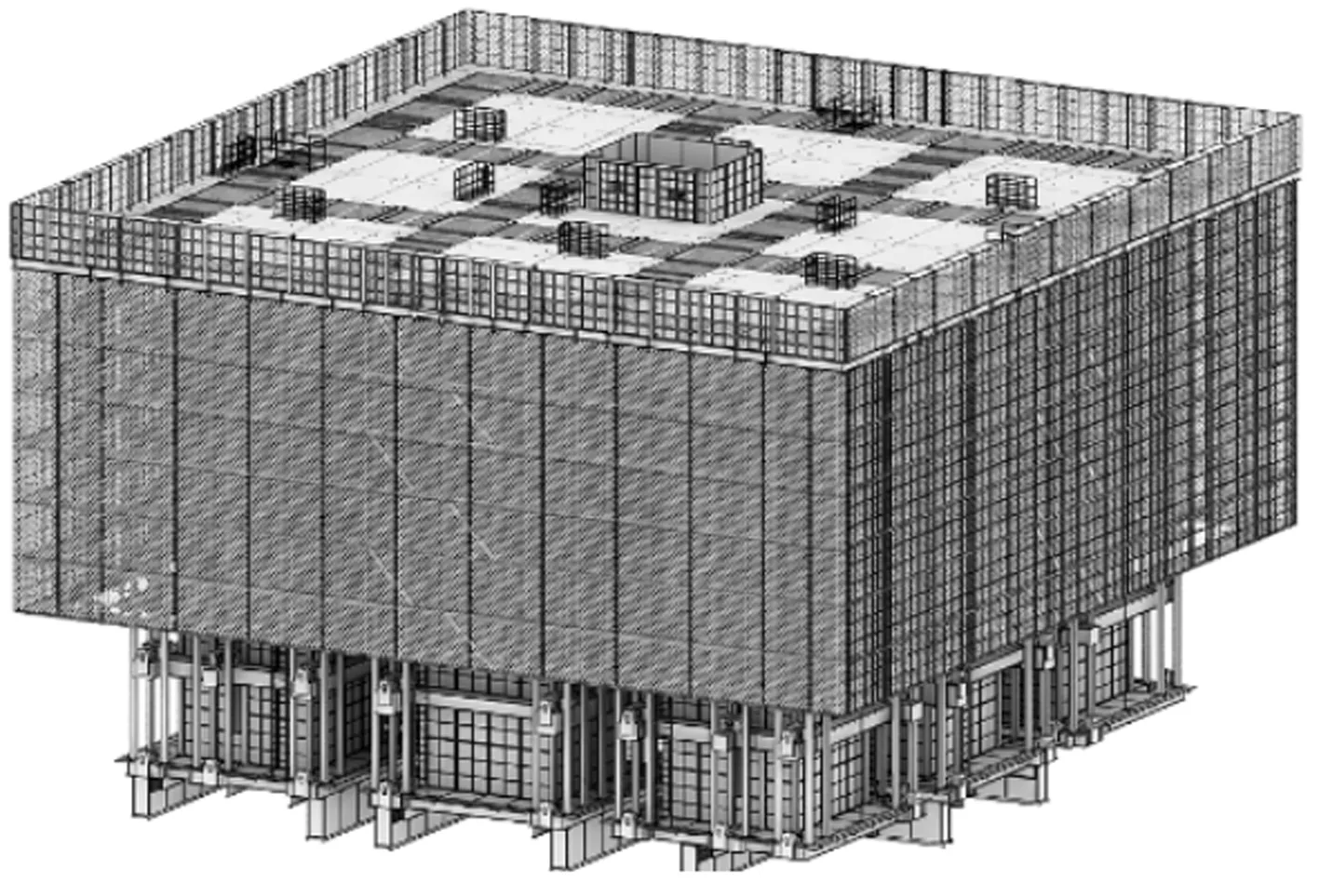

3 模架与机械一体化技术

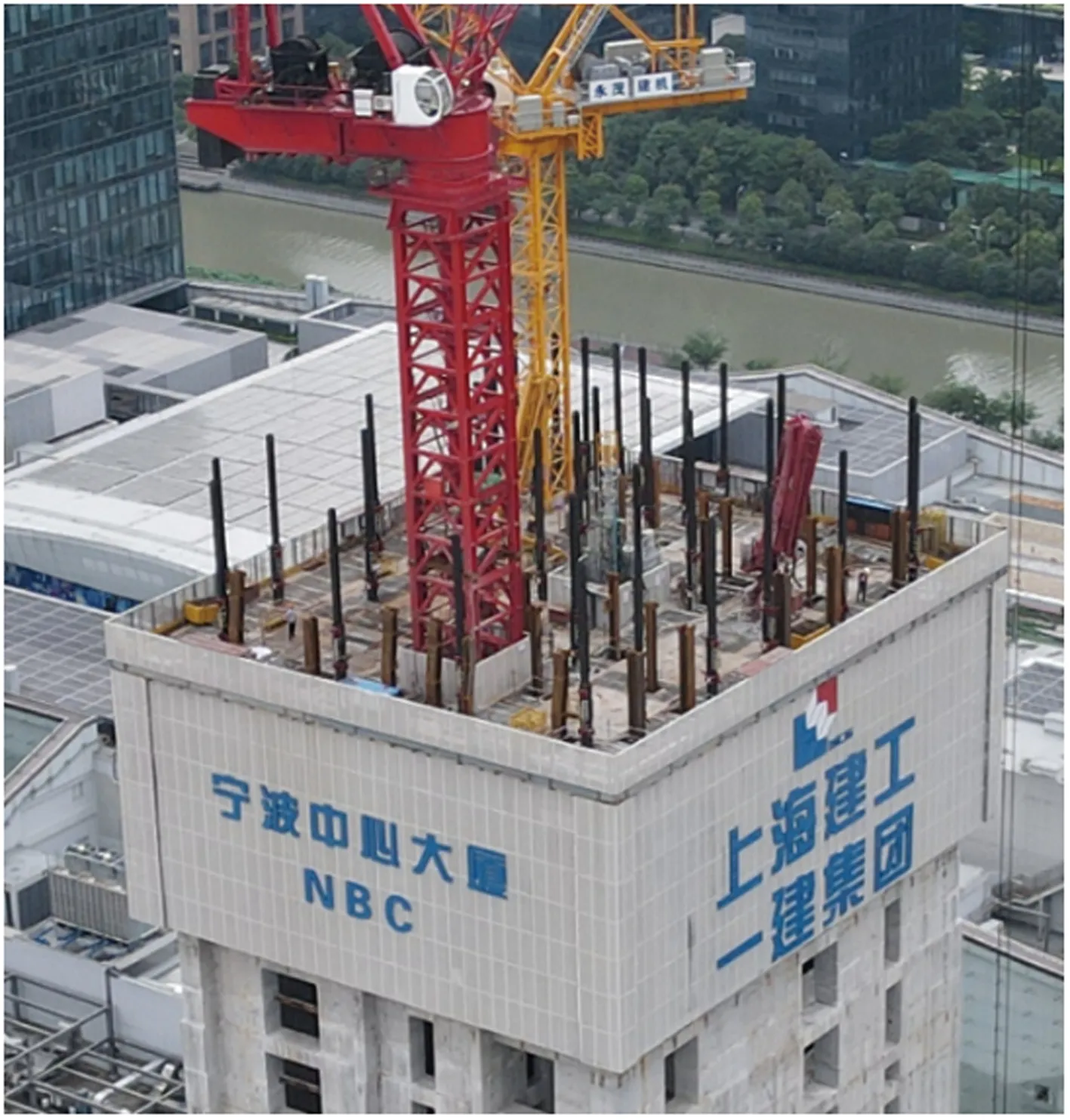

近年来,为了降低作业强度,提高整体钢平台模架装备的高效作业性能,满足一体化集成施工的工程需要,上海建工结合负责的“十三五”国家重点研发计划项目“建筑工程现场工业化建造集成平台与装备关键技术开发”,研发了一体化集成连接控制装置和一体化高效离、合转换技术,形成了整体模架与起重塔吊、人货电梯、混凝土布料机等机械的一体化技术。通过将人货两用电梯一体化集成至整体钢平台模架装备底部或顶部,提升了施工作业人员和工程物料的垂直方向运输效率。通过采用螺栓连接技术将混凝土布料机固定在整体钢平台模架装备固定区域,实现一体化集成,解决了超高空工程施工过程中混凝土布料机频繁组装拆卸的问题;通过采用行走式连接技术使混凝土布料机可以在钢平台上进行局部位移浇筑混凝土,通过采用控制混凝土布料机的升降来调整整体钢平台模架装备与混凝土布料机之间的空间位置关系,将混凝土布料机占位对整体钢平台模架装备产生的不利影响减少到最低。通过将垂直运输塔机与整体钢平台模架装备进行一体化集成,同步采用协同爬升技术,大幅简化了因塔式起重机附着混凝土墙体结构而增加的繁琐施工过程;模架与机械一体化集成平台构建的非螺栓非焊接接触支撑连接方式,适应了2 000t级载荷,极大降低了支撑连接及爬升作业强度,见图7。通过将辅助起重行车与整体钢平台模架底部连接形成一体化集成方法,拓展了整体钢平台模架装备下部作业空间,提高了整体钢平台模架装备上下作业效率,上下同步施工节约了工期。一体化集成模架装备在上海徐家汇中心、宁波中心等工程中,得到了推广应用,见图8。

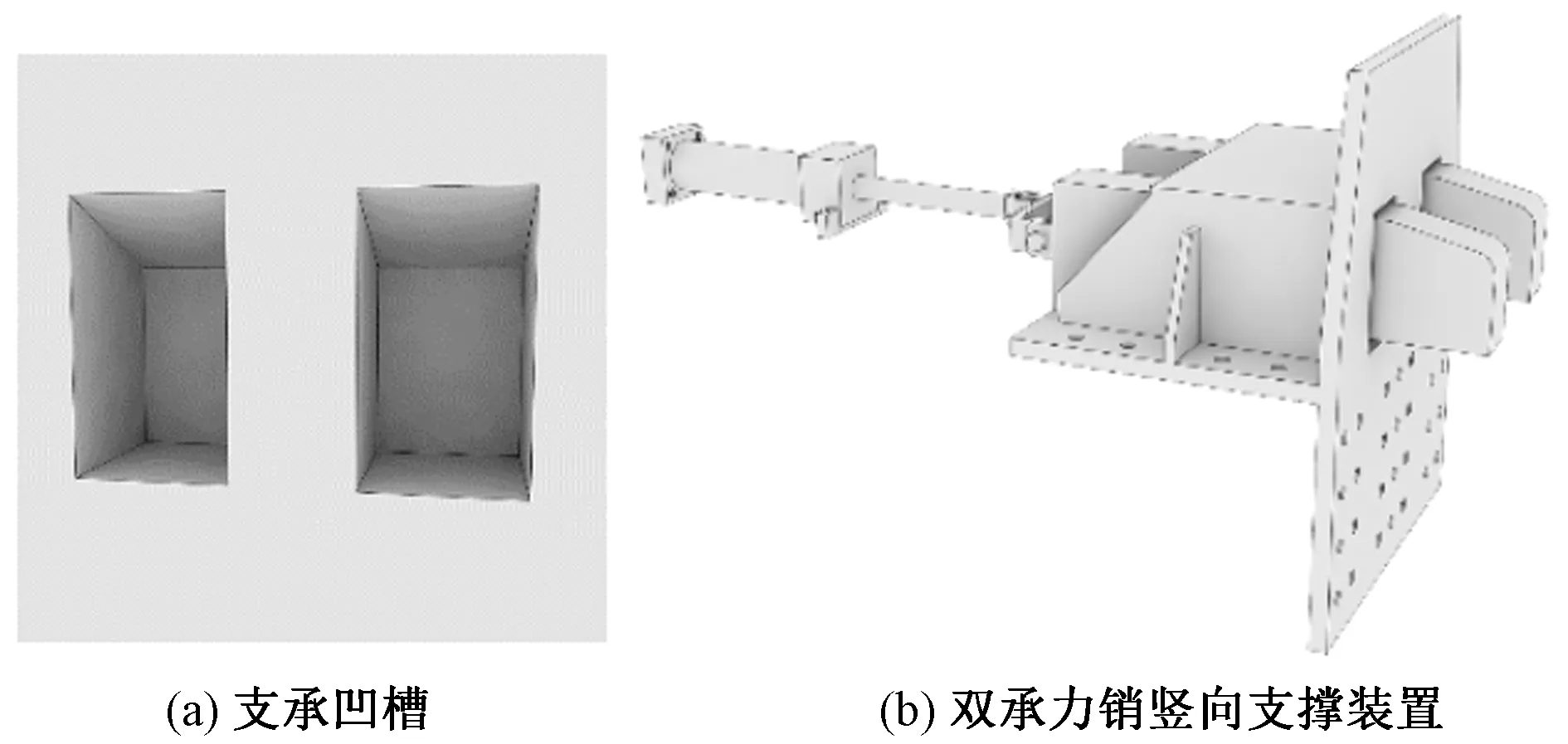

图7 非螺栓非焊接接触支撑连接方式

图8 宁波中心大厦工程应用

4 整体钢平台模架装备技术体系

整体钢平台模架装备主要用于超高建筑工程建造施工,需要满足超高空移动式立体防护、快速实现自动爬升、全封闭高效安全建造、复杂体型适应性等要求。基于此,上海建工结合负责的国家“十二五”科技支撑计划项目“千米级超高层建造整体钢平台模架及输送泵装备研发与示范”、国家“十三五”重点研发计划项目“建筑工程施工风险监控技术研究”以及大量超高建筑工程实践经验,系统总结了内筒外架支撑式整体钢平台模架装备、临时钢柱支撑式整体钢平台模架装备、劲性钢柱支撑式整体钢平台模架装备、钢梁与筒架交替支撑式整体钢平台模架装备、钢柱与筒架交替支撑式整体钢平台模架装备五种不同类型整体钢平台模架装备研究成果[1],建立了集钢平台系统、脚手架系统、模板系统、支撑系统、爬升系统、施工机械于一体的整体钢平台模架装备技术体系。出版了著作《超高结构建造整体钢平台模架装备技术》,建立了整体钢平台模架理论基础,构建了技术体系,详述了应用方法,为中国创立的重大装备产业化奠定了基础;主编了国家行业标准《整体爬升钢平台模架技术标准》(JGJ 459—2019),统一了整体钢平台模架装备的术语体系,建立了结构分析、设计计算标准,规范了构造要求,制定了作业安全规定,为整体钢平台模架装备的规模化推广应用提供了技术标准[1,8-9]。

5 整体钢平台模架装备发展展望

整体钢平台模架装备发展至今已有30余年,并在全国得到了产业化推广应用,确保了数百项超高层建筑物、构筑物的高效安全建造,改变了传统建造模式,提高了施工工效和安全防护性能,带动了我国建筑施工行业的技术进步,取得了显著的经济效益和社会效益,打造了中国模架装备新品牌。30余年来,整体钢平台模架装备技术水平不断得到发展和提升,已从传统型整体钢平台模架装备发展成为了智能控制整体钢平台模架装备,并逐步向完善的智能化控制、工业化建造集成方向发展。关于智能化控制,开展基于人工智能、智能感知、物联互联网等的智能化远程控制技术研究,对整体钢平台模架装备搁置状态、爬升姿态、爬升作业以及整体钢平台模架装备上的施工作业人员安全、施工机械设备安全状态进行智能化控制是其发展的关键。关于工业化建造集成,基于工业化建造理念开展整体钢平台模架装备标准模块化制造与工业化建造新技术研究是关键,逐步实现各关键施工环节的智能化控制和工业化建造,应用工业化手段代替人力作业,大幅减少作业人员,减少施工过程人员的干预,将整体钢平台模架装备发展成为超高建筑工程施工建造的真正的空中造楼机。