TEG 系统压缩机频繁故障的原因分析和处理

华树明,张振潭

(广西防城港核电有限公司,广西防城港 538000)

0 引言

TEG(废气处理系统)用于处理两个机组核岛正常运行和预期运行事件中产生的放射性含氢废气。含氢废气经压缩贮存,使放射性裂变气体衰变后,排到DVN(核辅助厂房通风系统),再经放射性监测、过滤除碘和稀释后排入大气,TEG 系统设计用于防止气体向环境泄漏,并将气体进行贮存衰变,使气体的排放剂量可保持在可接受的范围,含氢废气压缩机在其中起到了压缩加压的作用。

机组共用TEG001CO 和TEG002CO 两台膜片式容积压缩机,正常时一台运行另一台备用,将废气送入衰变箱中贮存。其额定流量为38 Nm3/(h·台),出口压力为0.7 MPa(g.)。

含氢废气通过RPE(核岛排气疏水系统)的放气和疏水管线排到压缩机缓冲箱TEG00l BA,TEG 系统压缩机把被压缩的气体依次输送到8 个衰变箱之一,分别是4 个18 m3的衰变箱(004-007BA)和4 个60 m3的衰变箱(008-011BA):两个气动控制排放阀在衰变箱排放管线并联连接,其设计容量允许一台衰变箱按需要在5~84 h 内排放;排放的气体进入DVN活性炭碘吸附装置上游的DVN 系统;连接8 个衰变箱的一条管线,能够通过压缩机将废气从一台衰变箱转送到另一台衰变箱。

压缩机的进气有两路,分别来自缓冲箱和衰变箱,前者将系统的来气送往衰变箱,后者则用于衰变箱之间的传输。正常运行时,压缩机处于自动运行方式,1TEG003/2TEG004VY 开启,接收TEG001BA 的来气,衰变箱进气阀1TEG163/2TEG164VY 关闭,两台压缩机一台置于Normal、另一台置于Standby,缓冲箱中压力升至0.25 bar(0.025 MPa)(g.)时,处于Normal 的压缩机启动,压力升至0.3 bar(0.030 MPa)(g.)时另一台处于Standby 的压缩机启动,当TEG001BA 中的压力达到0.05 bar(0.005 MPa)(g.)时两压缩机均停运。

1 故障概况

TEG 压缩机故障主要有两种,分别是拍缸和出力不足。

1.1 拍缸

调试期间TEG001CO 即出现拍缸和出力不足问题,主控操作员反馈能听到“拖拉机似的声响”,现场启动压缩机观察TEG001CO 运行过程中拍缸情况严重,左、右缸回油压力不在规定的1.05~1.4 MPa 之内。

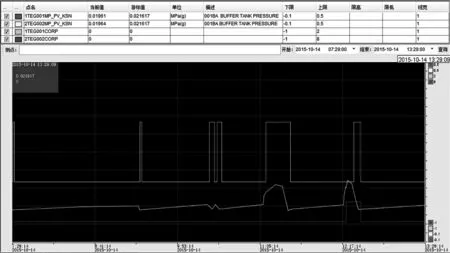

现场对压缩机调压阀进行在线回油压力调整后,压缩机恢复正常工作。但调整后的一周后该压缩机再次发生拍缸现象,现场巡检发现压缩机在运行2 d 后,左、右缸内的液压油即回到油箱内,导致液压缸内无油而造成一旦启动便拍缸,厂家反馈压缩机长期不运行后液压油的确会回到油箱,需通过压缩机自带手摇泵手动向油缸内补油后方可启动。但现场巡检记录显示,补油2 d 后油缸内的油即全部回到油箱(图1)。这与厂家反馈信息不一致,确定压缩机油路存在问题。

图1 压缩机油缸内回油趋势

TEG 压缩机拍缸对压缩机调压阀、膜片、密封件的破坏力极大,常伴有振动大问题,短时拍缸可造成压缩机回油油压不稳定、出力不足等问题,如果不能及时解决,长时间拍缸运行将会造成调压阀损坏或失调,导致膜片破裂、密封件损坏等问题,直接造成压缩机的不可用,严重时还有可能造成含氢放射性废气逸出,产生氢爆风险和工作人员剂量超标风险。

1.2 出力不足

调试期间TEG002CO 启动后,发现右缸不出力(设计排气温度在120 ℃,但出气管接近常温),回油压力偏大,为2.2 MPa(正常值为1.05~1.4 MPa),无法调节到正常范围,且右缸运行时有较大的异响(拍缸)。由于压缩机出力不足,一台压缩机启动无法将上游缓冲箱压力迅速降下来,反而持续升高到0.03 MPa,导致第二台压缩机联启(图2)。

图2 压缩机联启压力波动趋势

当TEG 压缩机出力不足时,无法满足系统的排气需要、单次排气运行时间也会成倍增加(正常处理一般2 min 左右上游气体即可排净,但在出力不足的工况压缩机最长需要运行10 min 左右),也必然伴随着压缩机在非额定工况长期运行,会大大缩短压缩机的使用寿命。

2 原因分析

2.1 压缩机拍缸原因分析

2.1.1 调压阀失效

调压阀失效引起左右缸回油压力产生偏差而导致拍缸的原因主要有3 个。

(1)调试期间多次的大幅度调压阀调节使得个别调压阀弹簧存在疲劳损坏、线性失效,通过旋转调节螺杆松、压缩弹簧已无法起到调压作用。

(2)螺帽旋紧力矩不足,导致机组振动时螺帽松脱,螺杆随机组振动产生位移,导致回油压力产生变化,最终导致回油压力超过标准范围。

(3)工程调试期间存在调压阀锁紧螺帽与压盖间的O 形圈丢失的情况,因此在运行过程中无法起到密封的作用,有渗油现象发生。

2.1.2 油缸回油问题

压缩机停运期间由于各接口油路存在泄漏的情况导致油缸中的液压油不同程度的渗回到油箱中,油缸中缺油,一旦压缩机启动就会导致膜片与配油盘间产生撞击、造成拍缸。

2.1.3 油缸中油压过大

(1)回油压力调整到的压力值偏上限。

(2)调节螺杆与螺帽间的螺纹配合面摩擦系数大,而调节螺杆与阀体间的螺纹配合面由于有液压油的润滑,摩擦系数偏小,因此在每次调节螺杆调节回油压力到合格范围内后,在回装螺帽时会带动螺杆向下旋转导致调整好的回油油压增大,进一步增加了油缸的回油压力。

2.2 压缩机出力不足

2.2.1 回油压力调整不到位

(1)未在机组带载的情况下调整回油压力,机组自循环模式与带载模式进、排气气压均与正常运行工况不一致,调整螺杆的位置与带载的位置不一致,导致正常运行情况回油压力不在规定范围内,产生出力不足的问题。

(2)油压调整前未对油压表管线进行排气,导致显示的油压与实际油压不一致,调整出的回油压力值不准确。

2.2.2 补偿油泵卡涩

补偿油泵的卡涩导致运行过程中压缩机油缸内通过调压阀回到油箱内的油量无法的得到及时的补充,油缸内油量迅速减少,导致油缸缺油,最终导致出力不足。

2.2.3 油缸回油问题

(1)补偿油泵补油回路止回阀失效,不仅会导致回油,还会阻碍回油后油缸中真空的建立,导致持续的回油。

(2)怀疑活塞环密封存在较小程度的失效,原因是在更换完补油回路止回阀和补偿油泵后进行了在线打压验证,证明该回路已无回油,但机组运行一段时间后偶有发生不可控的回油的情况。

3 分析结论

通过近8 个月时间的压缩机状态调整、问题处理、数据收集,目前压缩机运行平稳、出力正常。对故障的处理过程分析、总结如下:

(1)回油压力调节需要在机组带载运行模式下进行调节,只有最大限度地模拟正常运行工况,才能将压力调准。

(2)在观察回油压力前需对压力表油管路进行排气,只有这样才能显示真实的回油压力。

(3)回装螺帽前需在螺纹配合面涂抹液压油、进行润滑,旋动螺帽的同时固定螺杆,防止随动现象,不会破坏已经调整好的回油压力。

(4)压力调整到合格范围内后,在以后的检修、再鉴定过程中尽量不要进行大幅调整,如果存在偏差进行微调即可,否则不具备长期调整经验的维修人员无法在有限的压缩机运行时间内完成压力调整工作,造成调压失败和人力、工时的浪费。

(5)回油压力调整完成螺帽回装后需用扳手将螺帽带紧,防止松脱引起的螺杆位移。

(6)在压缩机全检时需对活塞环进行检查,如果存在失效情况就要及时更换。