智能漏水检测系统设计

刘艳妮

(长江工程职业技术学院,湖北 武汉 430212)

供水管网被誉为中国城市生活供水的“大动脉”。近年来,随着城市供水管网的逐年扩大,长期埋设于地下的管道的老化和超期服役[1],管网漏水问题变得愈发频繁,导致供水紧张,严重影响生产生活,更是对水资源造成了大量浪费,甚至是污染。而管道漏水检测仍然存在人为判断且定位不准确的问题。基于此,笔者采用STM32单片机作为微处理器,设计了一款基于声波的管道测漏检测系统,试验结果表明,该系统能够实现泄漏点的检测和定位。

1 管道漏水检测方法概述

传统的管道测漏方法主要有区域装表法、听音法、红外法、探地雷达法、相关检漏法等[2]。其中,区域装表法采用流量表统计对照进行漏水计量差测量,对表的数量和装表的密集性有特定要求,并且无法准确定位漏水的位置,所以难以进行下一步的修复工作。听音法,是利用专用的听音工具侦听漏水的声音,并根据漏水音的特质来判断漏水的位置,是目前应用较为广泛的测漏方法。对应产品为漏水检测仪,种类较多。该方法虽然可以准确定位泄漏点,但是需要检测人员具有相当的经验积累。红外法采用红外热成像技术,根据不同物体热辐射的红外线波段不同,实现检测。当有管道漏水发生时,漏水管道区域与其周围环境便形成了温度差,通过红外图像可发现漏点。因为地下排水、积水情况复杂,该方法的误报率高,测量精度不高。探地雷达法是利用电磁波信号实现测量,电磁波发射后,根据读取的反射波检测管道状态。由于地下介质结构复杂,分层较为杂乱,电磁波穿透能力受到很大限制,同时,探地雷达价格昂贵,目前尚未达到普及应用。相关检漏法为声振法,是目前较为先进的检漏方法,能确定漏点位置,且不依赖检测人员的经验,是管道泄漏检测定位的重点研究领域。本系统利用相关检漏的基本原理进行设计。

2 管道泄漏信号的特性与检测原理

当管道产生泄漏时,水流会在漏点处与管壁碰撞产生振动,形成泄漏水声信号。经过相关数据统计,泄漏水声信号主要分为三种[3]:

1)泄漏点的水流与管道壁摩擦形成的声音信号,频率范围在300 Hz~2 500 Hz之间,沿供水管道向两侧传播;

2)泄漏点的水流与周围介质(比如石砾或者其他埋设介质等)的碰撞产生的声音信号,频率范围一般在100 Hz~800 Hz之间,沿介质向四周传播;

3)漏水振动引起的接口处零件轻微摩擦产生的声音信号和管道自身的谐振信号,频率范围多在300 Hz~900 Hz之间,在水中传播。

因后两种情况产生的漏水声波相较于第一种情况,其传播的范围和传播的速度相对较小,且无规律可循,所以本设计主要针对频率范围在300 Hz~2 500 Hz声波信号的漏水检测。我国的供水管道普遍使用铸铁管和塑料管,其中,铸铁管产生的泄漏信号主要能量频率集中在1 000 Hz~2 000 Hz之间,塑料管道产生的泄漏信号主要能量频率集中在100 Hz~700 Hz之间。检测时,将声波传感器吸附在管道壁上拾取声波信号,根据采集到的信号频谱分布和管道材料确定管道是否存在泄漏[4]。

漏点定位是在漏点两侧安装声波传感器,当两个传感器与漏点的距离不同时,采集到的声波信号必然会存在时间差,利用时间差可判断出漏点的具体位置。

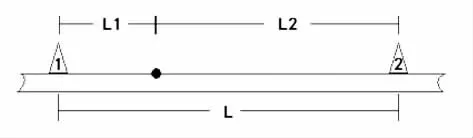

如图1所示,1、2为漏点两测管道安装的两个声波传感器,距离为L,漏点到传感器1的距离为L1,到传感器2的距离为L2。1、2拾取信号的时间差为Δt,若声波的传播速度为ν,则有:

图1 定位示意图

得出:L1=(L+ν·Δt)/2,L2=(L-ν·Δt)/2。当ν一定时,漏点位置可以确定。

3 检测系统设计

3.1 系统结构框图

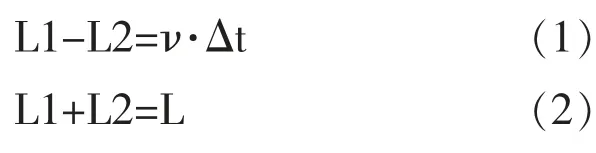

检测系统主要由MCU模块、数据采集模块、通信模块、人机交互模块和电源模块五个模块组成。检测系统结构框图如图2所示。

图2 系统结构图

其中,数据采集模块主要由集成式的振动传感器、放大电路和滤波电路组成,传感器负责拾取振动声波信号,并经过放大电路、滤波电路进行后续的放大、滤波处理。人机交互模块主要包括按键和液晶界面显示,按键功能主要包括采集的开始、暂停、停止、显示模式切换、显示字符切换、简单的菜单移位,如上下移位,并有预留键,使用的按键较多,所以系统采用矩阵式键盘;液晶界面主要显示检测的结果,如是否有漏水及位置信息,同时,会有启动、检测、网络是否连通标志等。通信模块负责系统与上位机的信号传输,考虑到仪器使用的便携性,采用无线WiFi实现通信。MCU模块作为核心模块,负责协调各功能模块的正常运行,对数据采集模块的声波信号进行数字化处理和识别,检测和识别按键、响应处理相应的请求,将检测结果和数据发往液晶屏进行显示,并实现与上位机的无线网络连接和双向通信。电源模块为所有的单元模块提供工作电源。

3.2 系统硬件结构设计

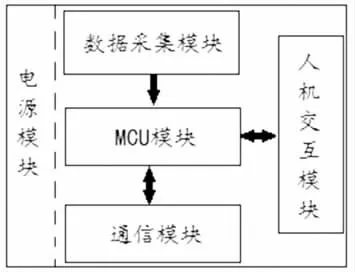

系统硬件结构图如图3所示。

图3 系统硬件结构图

其中,声波传感器负责采集管道的声波信号,系统选用SKU DFR0052模拟压电陶瓷震动传感器[5],如图4所示,输出电流小于1 mA,当陶瓷片感受到震动时就会产生电信号。因传感器输出的信号比较微弱,需经放大电路进行放大,后经低通滤波电路得到有用信号。放大电路选用极低噪声水平、超低失真、高动态特性的运算放大器TL974,工作电压为2.7 V~12 V,工作温度为-40℃~125℃。

图4 SKU DFR0052模拟压电陶瓷震动传感器

MCU选用意法半导体公司设计的32位的STM32F103微处理器,ARM Cortex-M3内核,最高72 MHz的工作频率,128 K字节的闪存、20 K字节的SRAM,丰富的增强I/O口,2个I2C接口,3个SPI接口,5个USART接口,提供并行LCD接口,兼容8080/6080模式,2个12位的ADC,2.0 V~3.6 V电源供电,功能强大。其中,ADC为逐次逼近型的模拟数字转换器,拥有16个采集通道,具有双采样和保持功能,转换时间1μs,转换范围0~3.6 V。本系统利用STM32的ADC实现模拟信号的数字化。

无线通信模块选用嵌入式WiFi模块,内置WiFi驱动和协议,串口连接,单5 V或3.3 V供电,温度范围-45℃~85℃,实现系统与上位机的双向通信。

LCD显示选用TM9665ACC的LCD液晶屏,ST7567驱动。ST7567是单芯片点矩阵式液晶显示屏的专用驱动芯片,内部集成液晶控制器和公共端、段选驱动器,具有65×132位的内部显示数据内存DDRAM、132个段输出、64个公共输出、1个图标公共输出,功耗低,组件少,工作时无需外部时钟或电源,提供多种通信方式:6800、8080、SPI等。其中,6800、8080是并口通信方式,SPI为4线串口通信方式。该系统使用SPI通信方式驱动TM9665ACC的LCD液晶屏,驱动简单、经济实用。

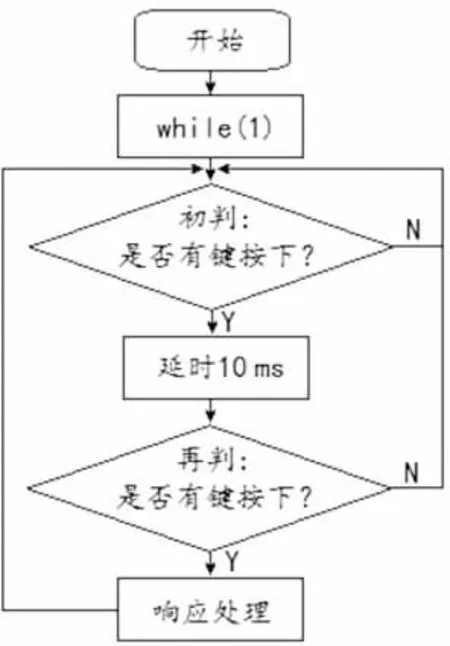

按键选用4×4矩阵式键盘,按键设计的关键是防抖,这里采用软件去抖。去抖流程图如图5所示。

图5 按键去抖流程图

3.3 系统软件设计

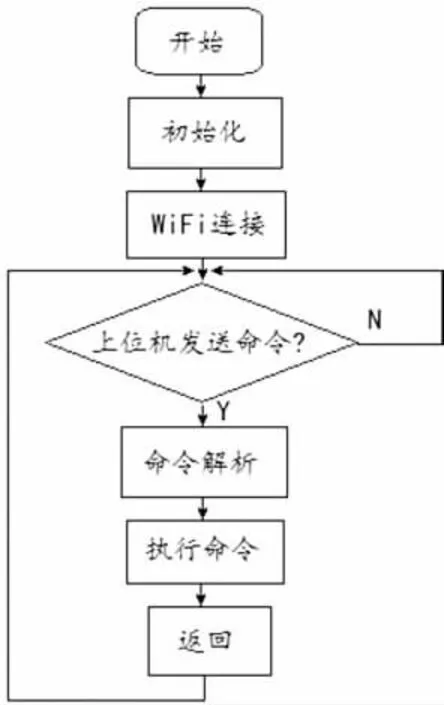

本系统的微处理器主程序主要包括外设初始化、信号采集、数据传输、接收上位机命令等。微处理器主程序流程如图6所示。

图6 主程序流程图

系统上电后,首先完成外设的初始化工作,然后检测网络是否连通,当通信系统正常时,等待上位机的命令;接收到命令后,解析、执行命令,直到命令执行完毕,退出,等待。

4 结束语

综上所述,本系统硬件电路结构简单,成本低,实用性强。经过实验验证,本系统能够达到初步的预期效果,后续将继续优化设计方案,提高检测精度,力争实现产品化。