注塑机气枪手柄注射模设计

马立军,覃志高,王华金,蒙 坚

(1.柳州职业技术学院,广西 柳州 545036;2.柳州城市职业学院,广西 柳州 545036;3.北海职业学院,广西 北海 536000)

0 引 言

注塑机气枪手柄通过气控阀门的控制可实现气控技术中的几种要求,考虑维修和塑件的报损,注塑机气枪手柄塑件的数量要求多,生产批量大,需要采用注射成型的方式对其进行大批量生产。针对某注塑机气枪手柄塑件的成型,设计了1副1模2腔的注射模。

1 注塑机气枪手柄

1.1 塑件特征

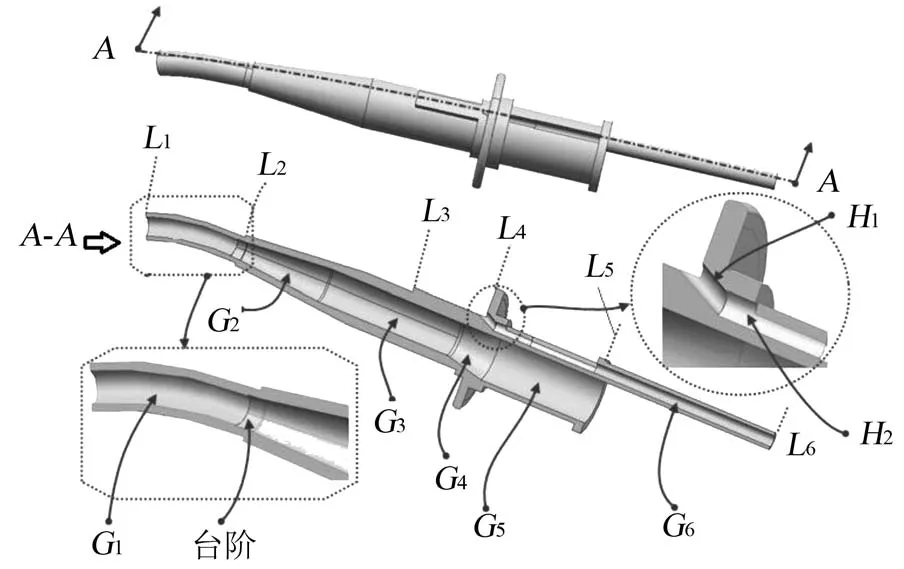

注塑机气枪手柄如图1所示,是一种特殊形状的弯尖管,通过其外壁设置的虚拟位置线L1~L6,尖管的特征可分为6段:L1~L2为弯管尖头G1段,内、外壁均为弯管状;L2~L4外壁分为3段,其形状为锥形管、薄壁直管和厚壁直管,内壁也分为3段,分别为锥形管G2段、直壁管G3段、锥形管G4段;L4位置处,管外壁设有1个大直径肩台;L4~L5外壁为带圆柱凹槽的直壁管,内壁为直壁管;L5~L6即G6段,为外壁上附加的小直径直通管。在L4肩台处,设置有斜管特征H1和倒扣圆孔特征H2。G1段与G2段边界处存在一个小台阶。

图1 注塑机气枪手柄

1.2 塑件结构

塑件的结构尺寸如图2所示,G1段弯管的内径为φ4.1 mm,外径为φ6 mm,圆管中心弧度跨度为27°。G1段与G2段边界台阶处直径差为φ0.2 mm。H1孔与管中心线夹角为25°,H2孔的深度为2 mm。G6段孔内径为φ3 mm,外径为φ4 mm,为典型的薄壁管。成型塑件的模具设计难点在于:①浇口位置的选择;②塑件壁厚较薄处多、充填流动性差;③塑件脱模困难。脱模难点在于:①前端弯尖管内壁G1段的脱模;②H1孔和H2孔的脱模;③尾端G6段薄壁管的成型与脱模;④塑件整体的脱模。

图2 塑件结构

1.3 塑件材料选择

塑件的尾端G6段壁薄且长度较长,壁厚为0.5 mm,具有典型的薄壁注射特点,流动性差的塑料在此处难以充填,而H200-3670R材料可成型0.5、0.6、0.8 mm厚的塑件,该材料为成型注塑机气枪手柄最佳的选择。

塑件材料选用流动性好的PC料H200-3670R,呈透明色,该材料具有如下特点:①韧性好、流动性好、易成型;②温度适用范围广;③尺寸稳定性强;④环保安全;⑤适合做超薄产品,加工温度280~320℃,烘料温度110~120℃,烘料时间4 h。

2 模具设计方案

2.1 分型及浇注方案设计

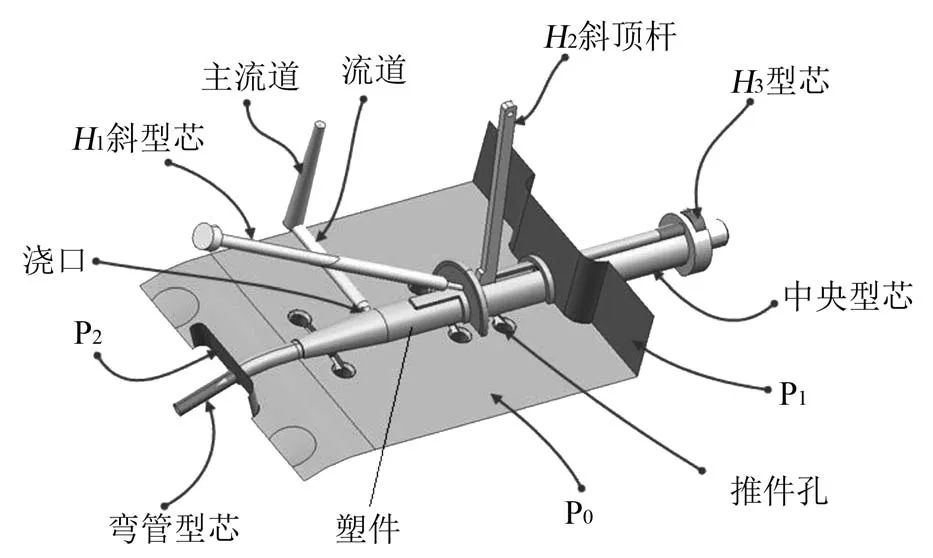

基于塑件的结构特点及选用材料,模具采取1模2腔布局,塑件成型方案设置如图3所示,选用P0面作为主分型面,在弯管端设置副分型面P2,在尾端L5界线位置处设置分型面P1,塑件按弯管型芯朝下的方式进行布置。

图3 成型方案

使用单个侧浇口进行浇注,选择浇口的位置应保证流道及主流道能位于模具中心附近,尽可能缩短料流的流动长度。为保证G6段的充填,使用以下方法改善充填性能:①在流动路径上设置6处冷料穴,以便浇口附近的料流前锋进入冷料穴保证后续高温熔料继续推进,充填G1段和G6段;②考虑充填末端熔料流动慢会降低加工效率,影响成型塑件的性能和外观,可使用与材料相适应型号的塑料增流剂,以增加熔料的流动性,改善塑件的表面光泽度。

2.2 脱模方式

针对塑件难脱模的问题,采取以下方案[1-5]。

(1)针对H1斜孔和H2孔的脱模,在型腔一侧使用1个斜向抽芯实现H1孔的脱模,使用斜推机构实现H2孔的侧抽芯脱模。

(2)在弯管G1段,使用1个弯管机构对G1段内壁实现弯管型芯抽芯脱模。

(3)在弯管G6段,以分型面P1一侧设置中央型芯对 G2、G3、G4、G5段内壁实现侧抽芯,使用 H3型芯对G6段管内壁实现侧抽芯脱模,将2个型芯整合在1个侧抽芯滑块上。中央型芯的前端尖端与G1弯管型芯碰合位置需设置定位配合锥台,以保证2个型芯的结合强度,防止型芯前端弯曲。

(4)塑件的完全脱模,采用“抬料”方式进行脱模,即塑件底部不设置推出元件,通过推出6个冷料穴中的凝料将塑件从型芯上“抬出”而实现塑件的完全脱模,有助于防止薄壁塑件的推出变形。脱模机构设置如图4所示。

图4 脱模机构

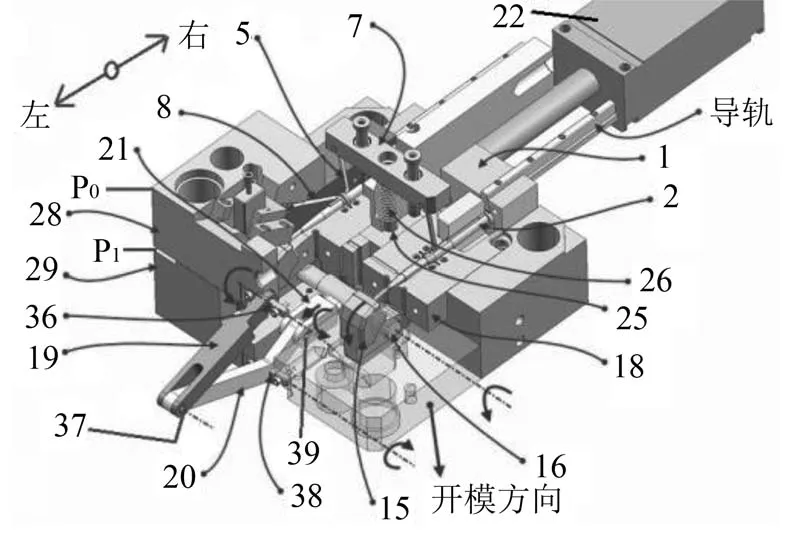

结合图4可以看出,由图3所示主分型面P0分型而获得型腔板主镶件18和型芯主镶件17后,成型塑件各特征的脱模安排如下:H1孔由斜型芯8成型后通过锁紧块11驱动斜滑块10进行斜向抽芯脱模,H2孔采用斜推杆5成型和推出脱模,该斜推杆由定模一侧的推出板7推动。中央型芯2、H3型芯3和G6镶件4安装于中心孔滑块上,由该中心孔滑块带动实现侧抽芯。G1段内壁弯管的脱模由转动轴16驱动转动块14及其上的G1段弯管型芯转动进行抽芯脱模。

2.3 冷却及排气系统设计

模具单腔使用3条水路进行冷却,如图5所示,第1个型腔使用C1、C2及中央型芯水路;第2个型腔使用C3、C4及中央型芯水路。CAE分析结果表明,型腔充填时间为0.938 8 s。相对厚壁注射,薄壁件的注射须增强型腔内的排气,以避免充填时局部区域烧料,导致塑件注射成型失败。

图5 冷却水路

3 模具结构

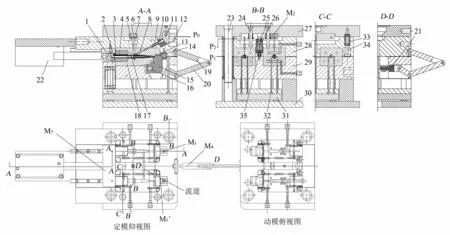

模具结构如图6所示,两次分型打开分别为P0、P1面。将定模板28改为增长型模板,以满足液压缸22驱动中心孔滑块1的长距离抽芯行程需要。采用如下机构实现单腔脱模的动作[6-10]。

图6 模具结构

(1)H1孔脱模机构。设置2个H1孔斜向抽芯机构分别为机构 M1、M1′,机构 M1、M1′的锁紧块 11 通过螺钉紧固在定模座板27上,斜滑块10安装在定模板28上的T形槽内,并由其尾部的限位螺钉12对其进行抽芯行程限位。

(2)H2孔脱模机构。设置M2驱动机构进行脱模,H2斜推杆5由推出板7通过其上的斜顶槽推动,推出板7由导柱24导向,推出板7上装有拉杆25,拉杆25下端设置有一个孔,与安装在动模板29上的拉模扣35配合,模具在P1面打开时,拉模扣35通过拉杆25拉动推出板7一起下行,从而驱动2个H2斜推杆5将塑件从型腔板主镶件18中推出,实现H2孔的侧抽芯脱模。推出板7被推出后,由弹簧26先将其推回复位到P2面位置。

(3)H3孔的脱模。设置脱模机构M3,液压缸22安装在定模板上,由其驱动1个大滑块中心孔滑块1滑动,带动型腔内的中央型芯2、H3型芯3、G6镶件4同时实现侧抽芯动作。

(4)G1段弯管的抽芯脱模。设置了连杆式弯管抽芯机构M4进行抽芯,G1段弯管内壁由转动块15驱动其上的G1弯管型芯14转动实现抽芯,转动块15由转动轴16驱动,转动轴16由活动滑块21驱动,活动滑块21则在P1面打开时由定模板28上的拉杆19驱动动模板29上的曲轴20驱动。该设计可避免复杂的弯管抽芯驱动机构,有利于简化模具结构,降低模具制造成本。

(5)塑件的最终脱模由推板31推动其上的推杆32将塑件从型芯主镶件17上推出而实现完全脱模。

4 模具工作过程

结合图6、图7可知,模具的工作过程为:①模具合模注射,经保压、冷却后,等待开模;②M3机构先抽芯,模具打开前,液压缸22驱动中心孔滑块1先完成中央型芯2、H3型芯3、G6镶件4同步抽芯动作;③P0面打开,模具动模按开模方向下行打开,在弹簧33的作用下,模具首先在P0面处打开,M1、M1'两个机构的锁紧块11驱动对应的斜滑块10及其上的H1斜型芯8完成斜抽芯动作;④P1面打开,动模继续下行到一定距离后,定模板28被定距拉杆33拉住,不能继续下行,从而模具的P1面打开。P1面打开时,有2个抽芯动作同步进行,如图7所示,一是拉模扣35拉动拉杆25,从而拉动推出板7将H2斜推杆5同步推出,将塑件从型腔板主镶件18中推出脱模;二是拉杆19带动曲轴20转动,曲轴20带动活动滑块21移动和转动,从而驱动转动轴16向左逆时针转动,驱动G1弯管型芯14转动实现抽芯。

图7 模具工作零件

5 结束语

结合注塑机气枪手柄塑件的结构特点,设计了1副1模2腔、2次开模的两板模对其进行注射成型。针对塑件薄壁注射困难的问题,塑件选用添加了增流剂的PC材料,在浇注系统末端增设冷料穴以保证熔料流动充分,并设置了5种脱模机构实现成型塑件的脱模,在合理选用浇注系统和布置脱模机构的基础上,模具结构得到优化,降低了模具制造成本。