基于遗传算法-综合计算法的生物质热解气化优化分析

朱轶林,张新敬,徐玉杰,3,丁捷,郭欢,陈海生,3

(1 中国科学院工程热物理研究所,北京 100190;2 中国科学院大学工程科学学院,北京 100049;3 国家能源大规模物理储能技术(毕节)研发中心,贵州毕节 551712)

引言

可再生能源的开发与利用是解决当今能源短缺和环境污染问题的关键路径,而生物质被认为是继煤炭、石油和天然气之后的第四大能源,也是唯一可直接存储和运输的可再生碳基能源,其利用过程的碳零排放和负排放对环境保护有重要意义[1-2]。生物质热解气化是一种高效清洁的能源利用方式,气化产物以H2、CO、CH4和CO2等组分为主,可应用于发电、供热、合成化学制品,具有能源、环境和经济等多重效益[3-5]。由于生物质种类繁多且元素组成不同,其热解气化反应是复杂的动力学反应,为研究生物质热解气化产率分布及优化流程参数,对不同种类和工况的生物质开展热解气化实验,其成本较高,也难以实现对所有产物的准确测定,因此关于生物质热解气化模型的研究成为国内外学者的研究热点[6-7]。

生物质热解气化模型可概括为以下几类。一是基于化学平衡的热动力学模型,其中热力学模型又称为零维模型,是将整个气化过程的多个非均相和均相化学反应,认为在某一温度下达到化学平衡;动力学模型则是从气化机理出发,综合考虑气化反应动力学、流体力学和传热学等特性[8],由于气化过程比较复杂,目前尚无公认的模型。闫桂焕等[9-10]综合考虑系统散热和固定碳不完全转化等因素建立了生物质气化热力学模型,并考虑了焦油,为生物质低焦清洁利用提供参考。Gordillo等[11-12]依据化学反应平衡、质量守恒和能量守恒建立了生物质空气-水蒸气气化动力学模型,并与固定床气化实验值对比。Silva 等[7]则综述了生物质气化热动力学模型,总结到改进模型参数后的计算值与实验值更接近,可更好地指导生物质气化研究。二是参考煤气化经验模型的综合计算法,将气化过程分为热解段和固定碳的气化反应段,生成的合成气为热解气与气化气的总和[13]。李洪涛等[14-15]建立了生物质空气/水蒸气气化的综合计算法模型,由生物质气化实测数据对模型修正,并改进C/N 特征值取值的随机性,与实验数据对比,模拟结果符合良好。三是神经网络模型,不考虑具体物理过程机理,利用气化炉实际运行的现场数据通过多层前馈神经网络对参数预估,并预测最终的气化结果[6]。

目前,许多学者利用基于热力学模型和动力学模型的流程模拟Aspen Plus 仿真生物质热解气化反应[6,16-18]。AI-Zareer 等[19]利用Aspen Plus 中的RYield模块模拟热解反应,热解气为CO、H2O、H2、CO2、CH4、H2S和N2的混合气,以C6H6代表热解过程产生的焦油,再以RGibbs 模块模拟气化反应。Nikoo 等[20]认为生物质在RYield 模块中裂解为C、H2、O2、S、N2和灰分,再由RGibbs模拟部分碳和热解气的氧化反应,最后利用RCSTR模块外嵌Fortran动力学子程序模拟固定碳的气化反应,与实验值对比,最小均方根误差为CO 的8.68%,并指出热解段应考虑焦油(CxHyOz)产生。Kaushal等[21]根据生物质干燥、热解和气化流程,利用Aspen Plus 软件建立了流化床生物质气化模型,在RYield 中生物质热解为CO、CO2、H2、H2O、CH4和焦油,由RCSTR 模拟固定碳与气化剂的气化反应。张伟等[22]将生物质气化分为干燥热解和固定碳气化两个阶段,参考煤热解经验模型在RYield 中给出生物质热解产率分布,再由RCSTR 模拟炭和空气、水蒸气的氧化还原反应,合成气为两阶段产气之和。

生物质气化涉及热解和固定碳氧化还原等过程[13-15,21-22],可实现生物质燃料的高效清洁利用,为此国内外学者在生物质热解气化模型研究上取得了较大进展。但是在综合计算法中,由于参考的是煤热解经验模型,且生物质热解组分和气化组分相互影响,不能确定热解模型参数,也不明确综合平衡常数和固定碳转化率对气化过程的影响[14-15];而在Aspen Plus 模型中,通过RYield 模块模拟生物质热解反应,将生物质分解成单质元素[11-12]或参考煤气化经验模型[14-16,20],较少考虑热解段焦油产生,无法反映生物质热解气化真实过程,导致模拟值与实验值有一定偏差;而且少有研究综合考虑理论计算法和流程模拟的复合,从而提高模拟效果的准确性和可靠性[6]。

因此,为准确预测生物质热解气化产率分布,贴合生物质转化真实过程,本文开展了生物质热解气化基于综合计算法的优化分析,由生物质热解气化实测数据通过遗传算法(genetic algorithm,GA)对综合计算法模型进行改进,并按照综合算法中热解段和固定碳气化反应段建立Aspen Plus 模型,热解过程组分和气化段固定碳转化率由GA-综合计算法得出,再根据Gibbs 最小自由能原理模拟固定碳的气化反应,与实验值对比验证模型的有效性和可靠性,最后探讨了GA-综合计算法中综合平衡常数和固定碳转化率对合成气组分及气化评价指标的影响,为研究生物质热解气化产率分布及流程参数优化提供指导。

1 计算模型

1.1 生物质热解模型

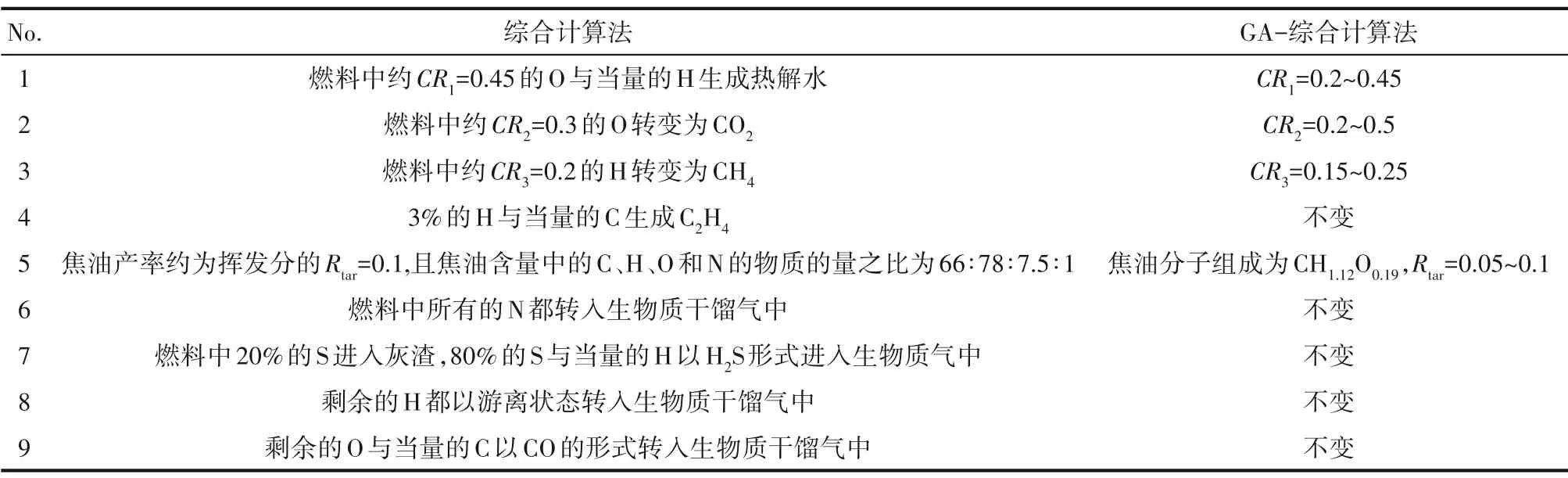

生物质热解组分及产率受元素组成、热解温度和温升速率等诸多因素影响,因此生物质热解产率分布关系式难以确定。目前,关于生物质热解模型主要参考煤热解经验模型(H.H.Дбpoxotob 模型),由不同种类燃煤的热解实验数据拟合出热解产物转化的比例系数[16,20]。但是生物质不同于燃煤,其挥发分含量一般高于60%,固定碳含量小于20%,热解过程主要发生的化学反应是长链有机大分子的分解,因为其挥发分含量较高,焦油以苯和苯酚等大分子有机物存在,因此生物质参考煤热解模型来确定其热解产率分布是不准确的[13]。综合计算法是依据H.H.Дбpoxotob模型,由生物质热解实测数据对热解产物转化的比例系数修正[14-15]。表1 列出了综合计算法模型热解段产物产率输入条件,CR1、CR2和CR3为转化比例系数,表示生物质干基元素含量占比与当量元素生成热解产物,Rtar则为焦油产率系数,表示为挥发分的占比。为确定热解模型参数,在GA-综合计算法模型中给出比例系数的约束范围,由于生物质焦油主要以苯和苯酚等CHO 类大分子有机物存在[23-24],焦油的分子组成参考文献[14,21]为CH1.12O0.19,且生物质热解模型遵循元素守恒和化学反应平衡。

表1 两种模型热解段产物产率输入条件对比Table 1 Comparison of input values of pyrolysis composition yields in different models

1.2 固定碳气化模型

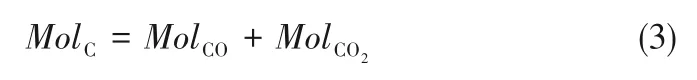

固定碳的氧化还原反应为碳[25]与气化剂中的氧及水蒸气的反应[14-15],其主要气体产物为CO、CO2、H2、H2O 和N2,模型中各组分含量可联立方程式(1)~式(7)求解。

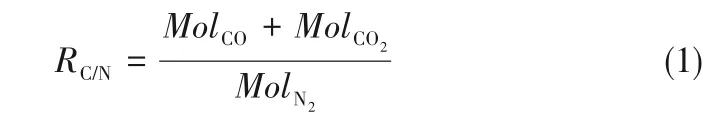

式中,RC/N为碳氮特征值,即为固定碳气化模型组分中元素碳与氮的摩尔系数比;MolCO为1kg 生物质燃料在固定碳气化模型中生成CO的量,mol/kg;同理,MolCO2和MolN2分别为1kg 生物质燃料在固定碳气化模型中的CO2和N2的量,mol/kg。

式中,MolPyrolysis,C为1kg 生物质燃料由热解过程生成固定碳的量,mol/kg;RFCR为固定碳气化模型中固定碳的转化率;MolC为1kg 生物质燃料中实际反应的固定碳的量,mol/kg。

碳平衡:

式中,RMCO为反应的固定碳转化成CO 的摩尔系数。

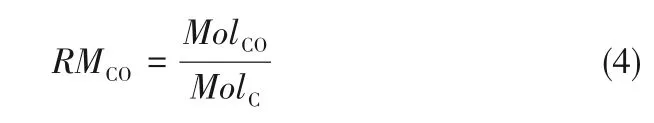

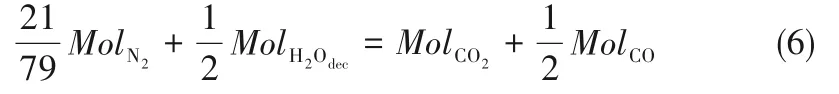

氢平衡:

式中,MolH2Ototal为1 kg 生物质燃料所需气化剂中水蒸气的量,mol/kg;MolH2为1 kg生物质燃料在固定碳气化阶段生成H2的量,mol/kg;MolH2Oundec为气化剂水蒸气相对于1 kg生物质燃料未参与固定碳氧化还原反应的量,mol/kg。

氧平衡:

式中,MolN2为相对于1 kg 生物质燃料由气化剂空气带入N2的量,mol/kg;为气化剂水蒸气相对于1 kg 生物质燃料参与固定碳氧化还原反应的量,mol/kg。

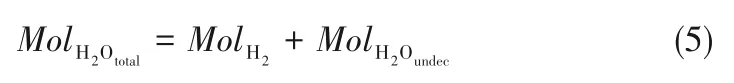

综合平衡常数K[14-15]:

综合平衡常数K用来描述固定碳气化阶段CO、CO2、H2和未分解水蒸气之间的关系,K的公式形式与CO 变换反应的平衡常数表达式相同,而这里的综合平衡常数K是一个经验值,其值与气化温度及运行工况有关,在实际生产中K值范围为1.2~3.0[14]。

1.3 由遗传算法改进的综合计算法

综合计算法模型参考的是H.H.Дбpoxotob模型,并将与生物质燃料特性相似的泥煤数据作为热解组分和产率的初始值,再由生物质实测数据对生物质热解组分产率进行修正,在固定碳气化阶段参考的是泥煤数据,综合平衡常数K取为2.5[15]。为确定综合计算法的模型参数,提高模型计算精度,需要对综合计算法进行改进。由于生物质热解和气化反应遵循元素守恒和化学反应平衡,生物质热解产物及合成气组分间相互影响,导致由实测数据对模型参数修正需要对比的子目标较多且计算量大,而利用遗传算法可实现最优解的快速收敛,提高综合计算法的计算速度和精度[26]。这是因为遗传算法是一种借鉴生物界进化规律演化而来的优化方法,其本质是一种高效、并行和全局搜索的算法,并自适应地控制搜索过程以求得最优解[27]。

生物质热解气化GA-综合计算法流程如图1所示,在遗传算法中,初始种群设置为100,交叉概率为0.9,变异概率为0.1,定义目标函数OBJPyrolysis为生物质热解组分实验值与计算值的相对误差之和,而目标函数OBJGasification为生物气化组分实验值与计算值的相对误差之和,如式(8)和式(9)所示。在GA-综合计算法中运用两次遗传算法,第一次遗传算法的初始参数为生物质的元素分析、工业分析,CR1、CR2、CR3和Rtar的约束范围及热解实验值;第二次遗传算法的初始参数为第一次遗传算法的热解组分产率分布、空气当量比(ER)和蒸汽/生物质质量比(S/B),综合平衡常数K和固定碳转化率RFCR的约束范围及合成气实验值;分别通过1000代遗传和变异选出最优个体,得到的解唯一且收敛,即确定热解阶段最优比例系数CR1、CR2、CR3和Rtar,以及固定碳气化阶段的综合平衡常数K和固定碳转化率RFCR,如图中实线流程所示;由生物质热解气化实验数据通过遗传算法对综合计算法改进后,进而可对生物质含湿量、空气当量比和蒸汽/生物质质量比等参数进行合成气组分和气化评价指标的敏感性分析,如图中虚线流程所示。其中,综合平衡常数K的计算精度为0.001,为满足计算精度要求,算法中嵌套关于固定碳转化成CO 摩尔系数RMCO的迭代收敛计算过程,RMCO为需要调整的输入变量,计算次数CI为迭代收敛判断条件。上述算法编程是在Matlab 工作环境中实现。

图1 生物质热解气化GA-综合计算法流程Fig.1 Flowchart of GA-comprehensive calculation model for biomass pyrolysis and gasification

式中,i表示生物质热解组分,j表示生物质气化产物。

1.4 Aspen Plus模型

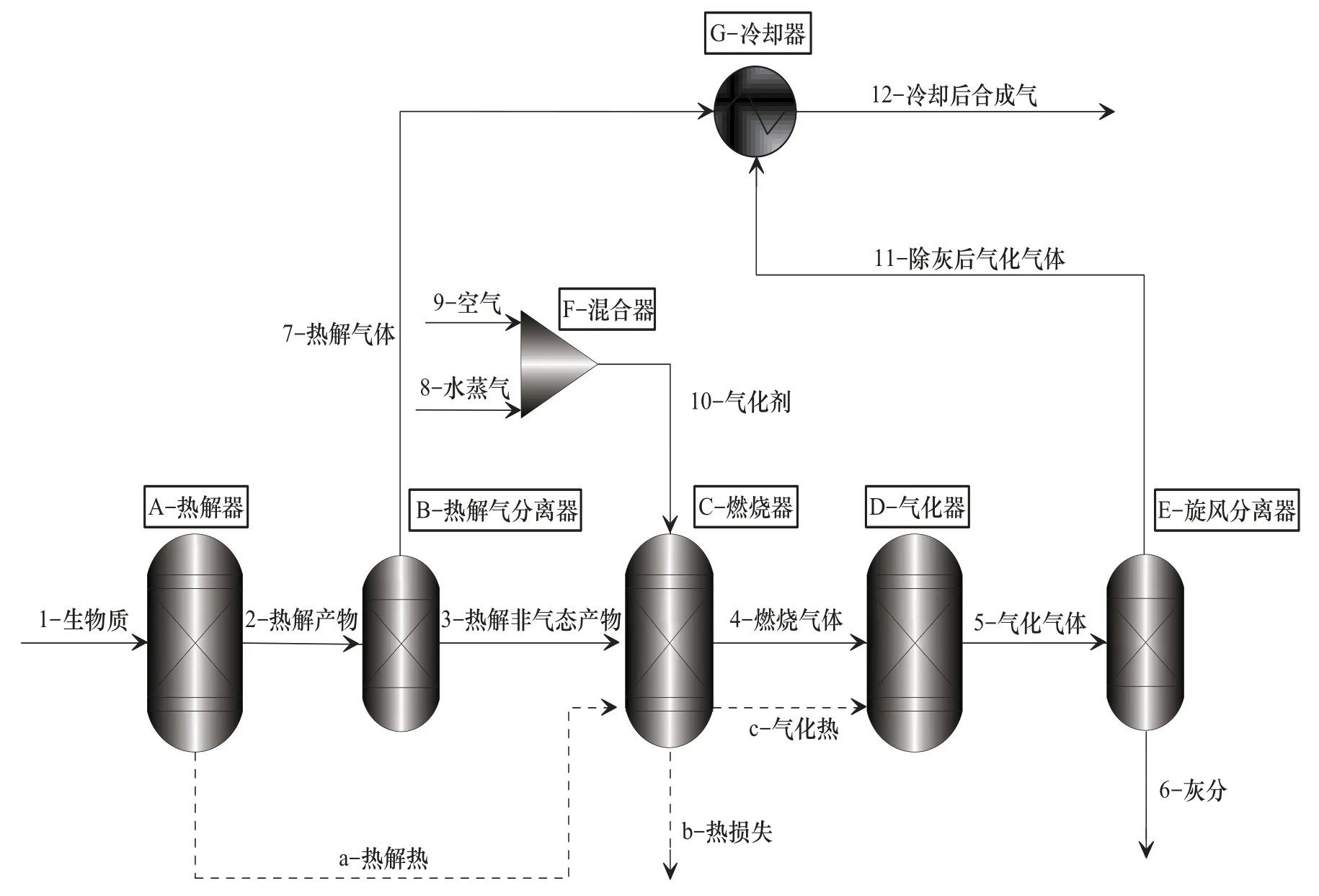

Aspen Plus 是一款生产装置设计、稳态模拟和流程优化的通用化工模拟软件,其在石油精馏、填料塔设计、换热器设计和校核等方面均有较成熟的模拟范例,且在煤炭转化方面应用较多。由于生物质和煤在性质和气化过程上存在较大的相似性,许多学者采用Aspen Plus 模拟生物质的气化过程,并证明了可行性[6,28-29]。生物质热解气化基于综合计算法的Aspen Plus 模型如图2 所示,数字1~12 表示物质流,字母a、b 和c 表示热流,A~G 代表反应器模块,其中,通过1 个产率反应器模块RYield(A-热解器)模拟生物质热解过程,2 个Gibbs 自由能模块RGibbs分别模拟固定碳氧化(C-燃烧器)和还原反应(D-气化器)[30],其中RYield 模块中热解组分产率分布由GA-综合计算法得出,确定最优比例系数CR1、CR2、CR3和Rtar的综合计算法-热解模型在A-热解器中通过Fortran 语言编译,气化段固定碳转化率亦由GA-综合计算法得出,物性方法选择PR-BM,气化系统热损失为输入生物质低位热值总能量的2%[31],固定碳氧化反应为生物质热解提供热量[30],依据质量守恒、能量守恒和化学反应平衡,进而可计算出每个流程节点的热力学状态参数和成分组成,较好地模拟生物质热解气化反应。

图2 生物质热解气化基于综合计算法的Aspen Plus模型Fig.2 Aspen Plus model of biomass pyrolysis and gasification

1.5 气化过程的基本参数和评价指标

1kg 收到基燃料燃烧所需要的干空气量为SR(kg/kg)[14-15]:

式中,Car、Har、Oar和Sar为生物质燃料收到基元素分析。

空气当量比ER(kg/kg)为气化时实际供给的空气量AR与燃料完全燃烧所需空气量SR之比[32]:

气体燃料的产率Rpro(m3/kg) 为气化1 kg 生物质原料所得到的干气体燃料在标准状况下的体积。

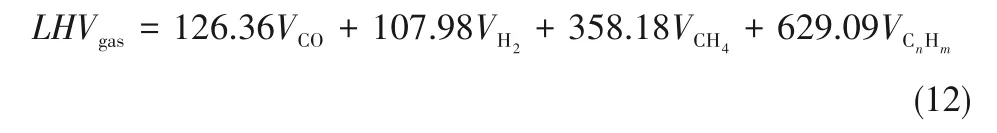

生物质合成气体热值LHVgas(kJ/m3)由式(12)计算[33]:

气化效率ηgas定义为单位质量的生物质气化后,气化气体所包含的化学能与气化原料所包含的化学能之比:

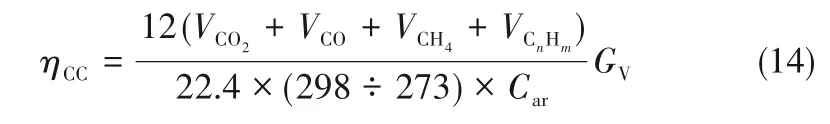

碳转换率ηCC为生物质燃料中的碳转为气体燃料中碳的份额,即气体中含碳量与原料中含碳量之比:

式中,GV为单位质量生物质气化后产生合成气在标准状况下的体积,m3。

2 结果与讨论

2.1 生物质热解模型验证

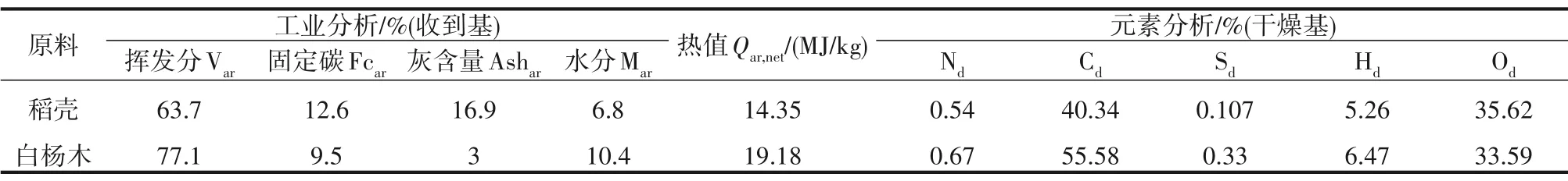

选取稻壳和白杨木为生物质原料,其工业分析和元素分析如表2 所示[13-14],工业分析基准为收到基,而元素分析基准为干燥基。稻壳热解模型计算值与实验值[13,34]对比如图3 所示,热解温度为873 K[13],由H.H.Дбpoxotob 模型计算得到的热解组分存在O2,无焦油和C2H4,实际上生物质的固定碳含量小于20%,而挥发分的含量一般高于60%,长链有机分子发生热解反应会生成焦油和烯烃;且该模型计算的CO产率为38.6%,明显高于实验值14.6%,而计算得到的CO2产率为4.14%,小于实验值13.7%,因此H.H.Дбpoxotob 模型计算的生物质热解组分及产率与实验值偏差较大,不能真实反映生物质热解过程。结果对比还可发现,稻壳热解实验固定碳的组分高于其他模型值,这是因为在热解实验中忽略了C2H4的检测[15];由GA-综合计算法计算得到的焦油产率系数Rtar为0.0832,比例系数CR1=0.4284,CR2=0.3202和CR3=0.1974,相比于实验值,其平均组分误差为8.53%;由GA-综合计算法得到的热解组分值相比于综合计算法的模拟值,平均组分误差为4.36%,这说明相比于无改进的综合计算法,GA-综合计算法的模型值更接近实验值,可以更好地预测生物质热解组分产率。

图3 稻壳热解模型值与实验值对比Fig.3 Comparison of simulated results and experimental values for husk pyrolysis

表2 生物质原料的工业分析和元素分析Table 2 Proximate and ultimate analysis of biomass samples

2.2 生物质气化模型验证

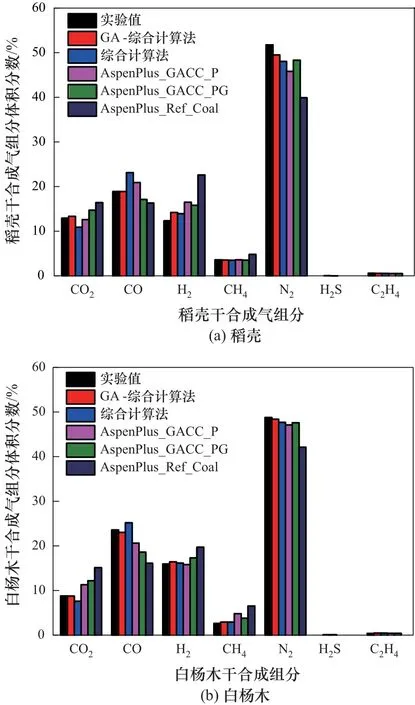

生物质气化模型的计算值与实验值[14-15]对比如图4 所示,本部分参考文献[15]生物质气化实验的测试工况,稻壳进料为800 kg/h,空气当量比ER为0.27,气化蒸汽用量为80 kg/h。由图4(a)可知,通过GA-综合计算法得到稻壳的目标函数OBJGasification=0.3225,计算优化后确定的固定碳转化率RFCR为0.84,综合平衡常数K=3,平均组分误差为5.37%,明显优于综合计算法得到的合成气组分值,与实验值接近;相比于热解过程其平均组分误差为8.53%,这说明GA-综合计算法运用两次遗传算法优化相关参数后,合成气组分计算值与实验值更接近,GA-综合计算法的计算精度较高。

图4 中AspenPlus_Ref_Coal 为参考煤气化模型建立的Aspen Plus模型,RYield模块中输入的是Ash、H2O、C、H2、N2、S 和O2等产物,而后进入RGibbs 模块模拟气化反应,分析可得,模拟合成气组分中没有焦油、C2H4等产物存在,且与实验值偏差较大,其原因是生物质气化与煤气化在机理上存在明显不同,其理论计算法和Aspen Plus 流程模拟均不能直接参考煤气化模型。AspenPlus_GACC 为基于GA-综合计算法建立起的气化模型,其中,GACC_PG 表示模型中RYield 的热解组分产率分布由GA-综合计算法得出,气化段的固定碳转化率亦由GA-综合计算法确定,而GACC_P 表示仅RYield 模块的热解组分产率由GA-综合计算法得出。由图4(a)分析可知,AspenPlus_GACC_PG 模型的计算值要优于综合计算法,与GA-综合计算法和实验值相差不大,相比于AspenPlus_GACC_P 模型中干合成气CO2浓度为12.6%和CO 浓度为20.9%,由于稻壳固定碳转化率为0.84,有利于固定碳气化阶段的氧化反应,导致干合成气中CO2浓度为14.7%,CO 浓度为17.1%,与实验值CO 浓度18.87%接近,而且干合成气H2、CH4和N2的浓度均与实验值吻合,这说明AspenPlus_GACC_PG模型贴合生物质转化过程,可实现理论计算和流程模拟的复合来提高模拟效果的准确性和可靠性。

图4 生物质气化模型与实验值对比Fig.4 Comparison of simulated results and experimental values for husk and poplar gasification

选择白杨木为研究对象,如图4(b)所示,通过GA-综合计算法得到的目标函数OBJGasification=0.3875,优化确定白杨木的固定碳转化率RFCR为0.9102,综合平衡常数K=3,平均合成气组分误差为6.46%;AspenPlus_Ref_Coal 模型值与白杨木气化实验值差别较大,也说明了生物质气化模型不能直接参考煤气化模型;AspenPlus_GACC_PG 模型的计算值与实验值接近,优于综合计算法,相比于AspenPlus_GACC_P 模型,因为固定碳转化率小于1,干合成气CO2浓度增大而CO 浓度减小,其中CH4和N2的浓度均与实验值吻合,这说明AspenPlus_GACC_PG 模型可较好地反映生物质热解气化流程。

2.3 GA-综合计算法中综合平衡常数和固定碳转化率的影响分析

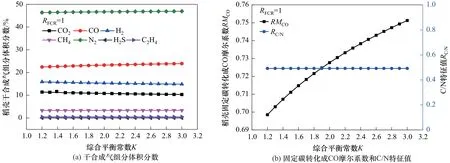

通过2.1 节和2.2 节研究发现,综合平衡常数K和固定碳转化率RFCR是影响固定碳气化反应的两个重要因素,为揭示其对生物质气化反应的影响,本节以稻壳为研究对象开展综合平衡常数和固定碳转化率对生物质气化反应评价指标的敏感性分析。综合平衡常数K对稻壳干合成气组分的影响如图5(a)所示,分析可知,按组分浓度大小排序依次是N2、CO、H2、CO2、CH4、C2H4和H2S,随着综合平衡常数K从1.2 提高到3,CO 的体积分数从22.4%增大到23.9%,CO2的浓度则从11.4%减小到10.33%,而H2的浓度从15.9%下降到14.88%,其原因是固定碳转化成CO 摩尔系数RMCO随综合平衡常数K的增大从0.69 变化到0.75[图5(b)],由于给定了生物质进料流量和ER=0.27且假设固定碳的转化率为1,则在固定碳气化阶段C/N 特征值为一定值0.49,因此随着综合平衡常数K的增大,生物质干合成气组分CO的浓度变大,而CO2和H2的浓度减小。

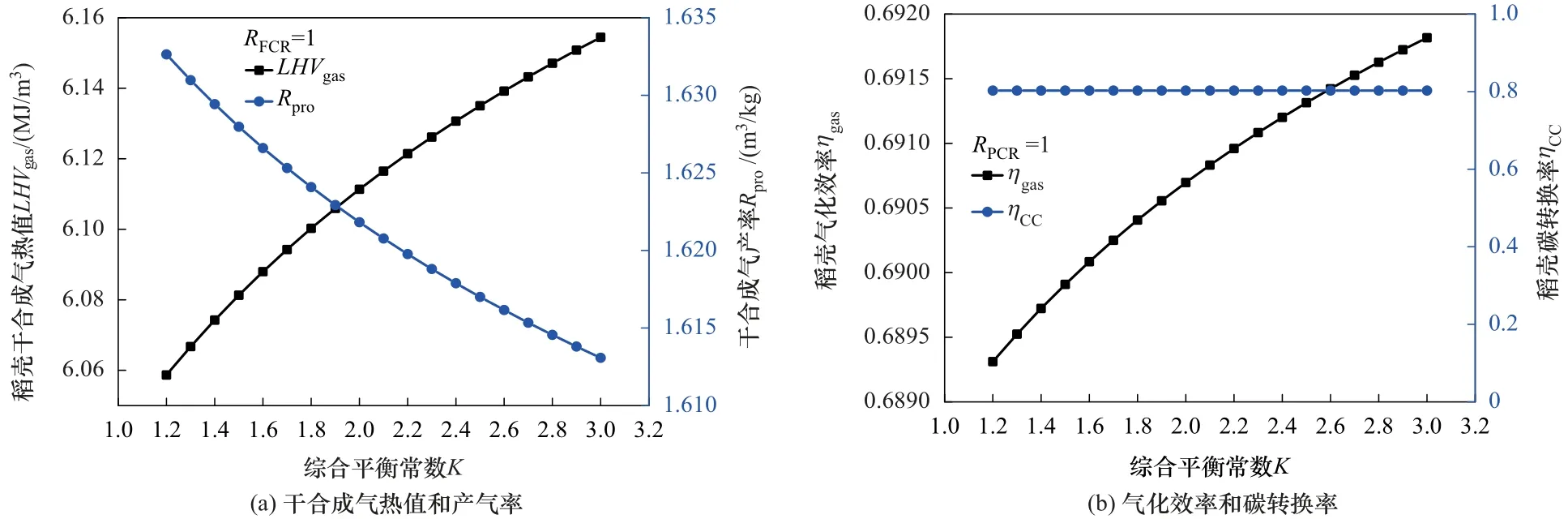

综合平衡常数K对生物质合成气评价指标的影响如图6 所示,由图6(a)分析可知,随着综合平衡常数的增大,稻壳合成气的热值由6.06 MJ/m3提高到6.15 MJ/m3,而干合成气产率则从1.63 m3/kg 下降到1.61 m3/kg,由于给定了生物质燃料流量和空气当量比ER=0.27,因此合成气组分N2的浓度随K的增大而减小,如图5(a)所示;虽然合成气组分H2的浓度亦随K的增大而减小,但是CO 的浓度随着RMCO的提高而增大,如式(12)所示,导致合成气的热值缓慢增大。由图6(b)分析可得,生物质碳转换率ηCC为0.8,不随综合平衡常数K的增大而变化,而稻壳气化效率随综合平衡常数的提高从0.689 缓慢增大到0.692,这是因为给定了固定碳气化段固定碳转化率RFCR为1,且热解过程70%~90%(质量)的生物质转化成热解气[21],因此综合平衡常数对稻壳气化效率和固定碳转化率的影响较小。

图5 综合平衡常数对稻壳干合成气组分、固定碳转化成CO摩尔系数和C/N特征值的影响Fig.5 Effect of comprehensive equivalent constant on gasification compositions,transferring coefficient of fixed carbon for CO and characteristic value C/N

图6 综合平衡常数对生物质合成气评价指标的影响Fig.6 Effect of comprehensive equivalent constant on gasification evaluating values

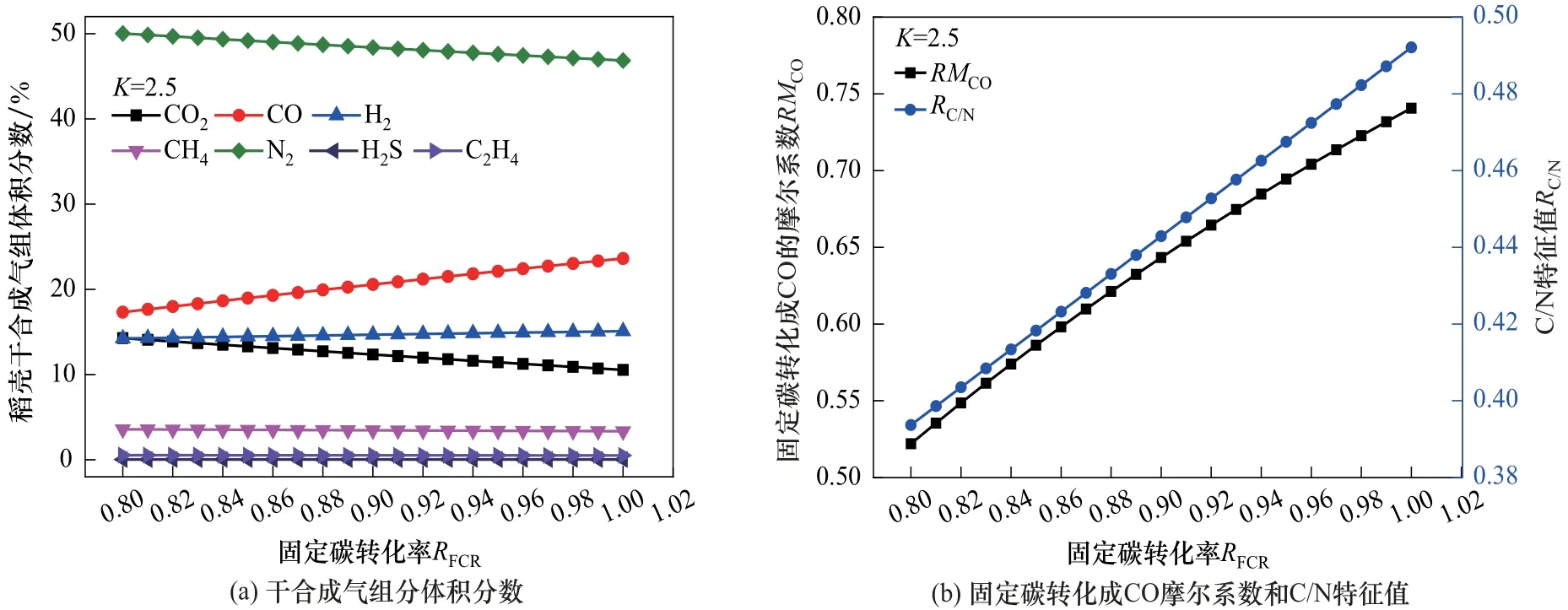

为分析固定碳转化率对生物质气化过程的影响,综合平衡常数参考文献[14],即K取2.5。固定碳转化率对稻壳干合成气组分的影响如图7(a)所示,分析可知,随着固定碳转化率RFCR从0.8提高到1,合成气组分CO 的浓度从17.32%变化到23.63%,H2的浓度从14.23%增大到15.09%,而CO2的浓度则从14.3%减小到10.55%,这是因为随着固定碳转化率的提高,有利于固定碳还原反应的进行,生物质合成气中CO和H2的浓度增大,相对应的固定碳转化成CO的摩尔系数RMCO亦增大,如图7(b)所示;由图7(b)可得,C/N 特征值随着固定碳转化率的提高而增大,对比分析可知,RMCO随RFCR变化的增量为0.2187,而RC/N的增量为0.0984,因此导致CO2浓度随着固定碳转化率的增大而减小。

图7 固定碳转化率对干合成气组分、固定碳转化成CO摩尔系数和C/N特征值的影响Fig.7 Effect of conversion ratio of fixed carbon on gasification compositions,transferring coefficient of fixed carbon for CO and characteristic value C/N

固定碳转化率RFCR对生物质合成气评价指标的影响如图8所示,分析可得,随着RFCR从0.8提高到1,合成气热值LHVgas从5.35 MJ/m3提高到6.14 MJ/m3,这是因为合成气中可燃气体CO 和H2的浓度随RFCR的提高而增大,干合成气产率则从1.51 m3/kg 提高到1.62 m3/kg,对应干合成气N2浓度随RFCR的增大而减小,如图7(a)所示。由图8(b)分析可知,稻壳气化效率ηgas随着RFCR提高从0.56 增大到0.69,同样与合成气热值LHVgas有相同的变化趋势,碳转换率ηCC则随着RFCR的提高从0.71增大到0.8。

图8 固定碳转化率对生物质合成气评价指标的影响Fig.8 Effect of conversion ratio of fixed carbon on gasification evaluating values

3 结论

为准确预测生物质热解气化产率分布和模拟气化流程,本文开展了基于综合计算法的生物质热解气化优化分析,并按照综合计算法中热解段和固定碳气化反应段建立Aspen Plus 模型,探讨了GA-综合计算法中综合平衡常数和固定碳转化率对干合成气组分及气化评价指标的影响,具体如下。

(1)GA-综合计算法的计算精度较高,可确定稻壳的焦油产率系数Rtar为0.0832,比例系数CR1=0.4284,CR2=0.3202 和CR3=0.1974,平均热解组分误差为8.53%;固定碳转化率RFCR为0.84,综合平衡常数K=3,平均合成气组分误差为5.37%。

(2)提高综合平衡常数后,干合成气中CO 浓度增大,H2和CO2的浓度减小,其合成气热值和气化效率增大,而干合成气产率下降;提高固定碳转化率,干合成气CO 和H2的浓度增大,CO2浓度减小,合成气热值、气化效率和干合成气产率均增大。

(3)生物质热解气化直接参考煤气化模型不适合,而生物质热解气化基于GA-综合计算法的Aspen Plus 模型,热解过程组分和气化阶段固定碳转化率由GA-综合计算法得出,合成气模拟值与实验值接近,实现了GA-综合计算法与流程模拟的复合,较好地反映生物质热解气化流程。