电动汽车热泵空调车外换热器特性分析

何泽辉,王芳,汪青青,刘登辉,王宇翔

(200093 上海市 上海理工大学 能源与动力工程学院)

0 引言

目前,新能源汽车的主流供热方法有电阻丝加热和热泵空调系统供热两种,在汽车内热负荷相同的情况下热泵空调系统的能耗远低于电加热[1],因此,热泵空调技术在电动汽车空调系统有广阔的应用前景。汽车空调系统的能耗大小是决定纯电动汽车的续航里程的重要因素之一,所以如何降低汽车热泵空调系统的能耗成为行业内关注的重点。近些年来,电动汽车空调系统的蒸发器与冷凝器大多采用微通道平行流换热器,主要原因在于微通道换热器体积小、制冷剂充注量少、换热效率高[2],但是制冷剂流量分布不均匀会使车外换热器表面温度分布不足够均匀,严重影响微通道换热器的换热性能,所以分析和优化微通道换热器的表面温度分布均匀性也是提升汽车空调系统制热性能及减少能源消耗的方式之一。

随着国内外学者研究的不断深入,汽车空调技术在不断完善和发展。Promme[3]提出使用电动汽车蓄电池的废热作为除霜热源,并设计装置进行实验。实验结果表明,在-10 ℃工况时,该系统可以节约15%左右的电量,同时使空调系统在冬季工况下稳定运行;薛庆峰[4]等采用双流程微通道换热器建立了汽车热泵空调系统实验台,并使用Dymola 平台构建了车外换热器的仿真模型。得出换热性能最优时微通道换热器的进出流程扁管数之比为1∶3 的结论;丁鎏俊[5]等研究了换热器结构中各个参数如流程数、扁管尺寸等对换热器结霜现象的影响。其研究结果表明,减小换热器的流程数可以降低制冷剂在扁管中的压力损失,而且在不影响空气侧参数的情况下,适当增大扁管的直径能使制冷剂压力损失降低,但会使系统制热量稍有下降;周国梁[6]等研究了微通道换热器的换热特性和优化温度分布均匀性的可行方案,发现适当的进风温度可以改善微通道换热器换热性能,提高换热器温度分布的均匀程度;Kim[7]实验研究了平行、常规和竖直3 种集管进口结构对制冷剂分流均匀性的影响,研究表明竖直进口的分流均匀性最好;严瑞东[8]等对3 种不同流程数的微通道换热器分别用作冷凝器和蒸发器时温度分布均匀性和其对系统性能的影响进行了实验。结果表明,微通道换热器在用作冷凝器和蒸发器时,温度分布不均对系统性能的影响分别达到7.3%和3.5%,并且流程数对温度分布均匀性的影响在作为冷凝器和蒸发器时是不同的;Li[9]采用热成像设备研究了不同结构的换热器对制冷剂温度分布的影响;巫江虹[10]在汽车热泵系统中研究了车外换热器的温度分布均匀性。

本文通过实验的方法,研究了车外微通道换热器的温度分布均匀度,获得了其在不同工况下的温度分布特性,以及与㶲损之间的关系,为车外换热器的改进提供参考。

1 实验台简介

图1 所示为实验用汽车空调的原理图。实验台由提供实验工况的焓差室、电动汽车热泵空调系统部件、测量与采集系统3 部分组成。

图1 实验汽车空调原理图Fig.1 Air conditioner schematic diagram of experimental vehicle

焓差室能够提供高精度、高灵敏度的实验工况。主要测试设备与装置由空气调节处理柜、制冷调节系统、空气加热加湿系统、焓差测量系统及电器控制系统构成。微通道换热器在实验时放置在焓差室风洞上,通过风机频率调节通过换热器的风量大小。

电动汽车热泵空调系统由电动涡旋式压缩机(额定排量27 cc/rev,转速500~5 000 r/m)、直流稳压电源(额定输出电压0~300 V,额定电流0~20 A)、恒温水浴(控温范围:-75~95℃,精度±0.01℃)、车外换热器、车内换热器(板式换热器)、气液分离器、电子膨胀阀(工作压力0~4.5 MPa,开度0~500)和手阀、电磁阀等组成。

测量与采集系统主要有温度传感器(四线制PT100 铂电阻和热电偶)、压力传感器(量程0~3 MPa,精度0.25% f·s)、压差传感器(量程0~500 Pa,精度±0.1 Pa)、电子流量计(量程0~2 720 kg/h,精度0.2 液/0.5 气%)等。采用的数据采集模块为安捷伦数据采集仪,支持通过LabVIEW 程序实时读取和计算采集所得数据,并有数据时间戳和保存功能。

2 实验结果与分析

2.1 换热器温度分布特性

式中:Ai,j——第i 行第j 列的温度;Ai——第i行各温度测点的平均值;λi——第i 行的温度分布标准差;i 与j 的值取决于微通道换热器上的温度分布测点数量。

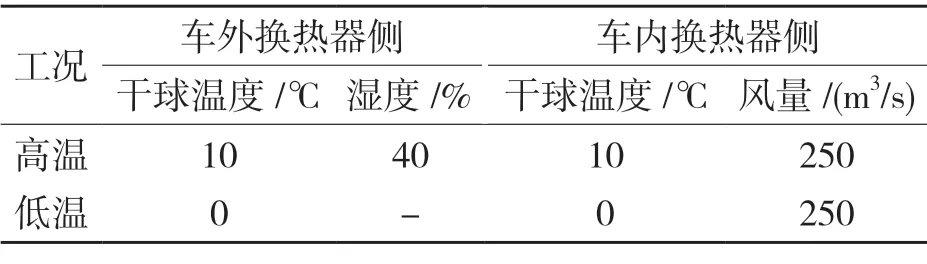

本次实验换热器的温度测点排布见图2,表1 为该换热器的具体参数表,表2 为换热器实验的工况表(当风速为定量时风量不改变,风量为变量时,通过改变风量控制风速)。

表1 车外换热器参数表Tab.1 Parameters of outside heat exchanger

表2 换热器实验工况表Tab.2 Experimental condition of heat exchanger

图2 车外换热器出风表面温度测点布置图Fig.2 Layout drawing of temperature measurement points on air outlet surface of heat exchanger

2.1.1 风速对温度分布的影响

图3 是压缩机转速为3 000 r/min,风速分别为2 m/s 和3 m/s 时,车外换热器的温度分布云图。

图3 3 000 r/min 时车外换热器表面温度分布云图Fig.3 Cloud map of surface temperature distribution of outside heat exchanger at 3 000 r/min

由图3 可以看出,在不同风速环境下,车外换热器的表面温度分布都是上部出口处温度较高、下半部分制冷工质进口处温度较低,这是由于二相流制冷工质进入车外换热器后,液相制冷工质的密度大、流动速度小且受到重力的作用先流入靠近地面的微通道扁管。随着制冷工质和空气的不断换热,液相逐渐转变为气相,气相制冷工质聚集在换热器的上部,由于气相制冷工质的换热效果较差,造成换热器的上下温度分布不均匀度提高。

图4 是系统2 在高温工况下温度分布均匀度λ与转速的关系图。由图4 可知,随着风速的增加,车外换热器的表面温度分布均匀度λ的值先增大后减小,这说明车外换热器的表面温度分布均匀程度受到风速的影响较大。在风速由1 m/s 增加到1.5 m/s 时,车外换热器温度分布不均匀度λ增大,这是由于在低风速的环境下换热器换热不充分,换热器内制冷剂存在较大压降,靠近地面的流程扁管分配了大量的液相制冷工质,与之处于相同流程的上层扁管分配较多气相制冷工质,使得换热器的不同部分换热效果相差较大。而在风速从1.5 m/s 增加到3 m/s 之间时,风速不断增大导致车外换热器的换热量增大。制冷工质进入车外换热器时是气液两相状态,换热量的增加使得液相制冷工质迅速相变成为气相工质,在短时间内将汽化潜热消耗殆尽,之后的车外换热器内均为气相制冷剂吸热,换热器整体的温度均匀程度变高。

图4 不同风速下温度分布不均匀度λFig.4 Temperature distribution unevennessλ under different wind speeds

2.1.2 电子膨胀阀开度对温度分布影响

图5 是0 ℃时,不同开度下车外换热器表面温度分布不均匀度和出风温度的变化趋势图。膨胀阀开度从30%~35%时,表面温度分布不均匀度不断减小,这是由于系统中膨胀阀开度变大导致制冷工质流量增大,出风温度降低说明系统换热量增大,车外换热器的换热器效果增加。在开度从35%~45%时,不均匀度虽然变化不大,但出风温度一直升高。这是由于膨胀阀开度增大,节流效果减弱,系统中高压变低、低压升高使得车外换热器中制冷工质的蒸发温度升高,与空气的换热温差减小,同时换热器的内部气液两相制冷工质分配不均匀导致换热器的换热效果变差。在开度45%~50%中不均匀度迅速降低,这是由于开度继续增大导致节流效果进一步减弱,系统中高低压不断接近,制冷工质在进入车外换热器时大部分为气态工质,换热效果差。

影像学指标包括测量的颈椎生理曲度(Cobb角)和颈椎活动度(ROM)(颈椎动力性摄片测量法,将过伸和过屈位X线片上的Cobb角绝对值相加)。随访时如果过屈过伸位片上相邻棘突间距改变<2 mm、侧位片上假体和相邻椎体间没有透亮线、侧位片及CT上可见骨小梁通过假体与邻近终板,可以认为已达到融合标准。

图5 0 ℃时不同开度下温度不均匀度和出风温度Fig.5 Temperature unevenness and air outlet temperature at different opening degrees at 50 ℃

图6 是电子膨胀阀不同开度下的温度分布云图。在膨胀阀开度逐渐降低的情况下,系统中制冷工质的流量不断减小,车外换热器中制冷工质的流量分配变得更不均匀,使得换热器表面的不均匀度变大。由图中可以看出,在膨胀阀开度较小时,靠近换热器进口的部分换热效果较好,换热器表面温度较低;靠近换热器出口的部分换热效果较差,换热器出风表面温度较高,而膨胀阀开度过大时,换热器内几乎全为单一气象工质,虽然换热器内各部分换热效果相同,但是换热效果很差。

图6 不同电子膨胀阀开度下温度分布云图Fig.6 Temperature distribution cloud diagram under different opening degrees of electronic expansion valve

2.2 换热器㶲损分析

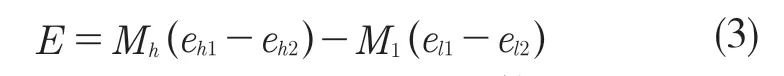

在换热器实际工作过程中产生㶲损失的计算极为复杂,理论上为方便计算需要进行条件假设。本文中假设换热器在工作过程中只有高温流体与低温流体换热;流体经过换热器前后的动能不产生变化;忽略扁管壁厚产生的热损失;忽略重力对冷热流体的影响;忽略流体在通过换热器前后产生的压力损失。温度为T1 的高温流体在与低温流体换热后成为温度为T2 的流体过程在简化后可以得到换热器的㶲平衡公式表达:

式中:Mh,Ml——高温流体和低温流体的质量流量,kg/h;eh1,el1——高温流体和低温流体进入换热器时的单位㶲数值,kJ;eh2,el2——高温流体和低温流体在流出换热器时的单位㶲数值,kJ;E——换热器的㶲损失,kJ。

由式3 可以计算出换热器的㶲损失E:

在换热过程中,不同温度的流体拥有不同的㶲值。有学者提出了计算不同温度的㶲值可通过焓值和温度计算的公式,如下:

式中:H——流体的比焓值;H0——流体在环境温度下的比焓值;T——流体的温度;T0——环境温度,一般取值为293 K。将冷热流体的参数分别代入到公式中则可以得到不同温度下冷热流体的㶲值。

对于换热器的㶲效率η,其计算公式可以表示为

㶲效率就是低温流体得到的㶲与高温流体失去的㶲的比值,㶲效率的大小直观反映了换热器的性能好坏。

实验工况为10 ℃;风速为1.5 m/s;转速为3 000 r/min;压缩机吸气压力2.3 bar;吸气温度18.1℃;排气压力9.87 bar;排气温度53.6 ℃;出风温度2.67 ℃;压缩机功率915 W;制冷剂流量54.9 kg/h。计算公式所需参数可根据工况由R134a 热力性质查询。

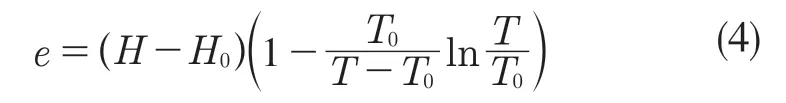

图7 是车外换热器㶲损在不同风速下的变化趋势。由图7 知,在风速由1 m/s 到1.5 m/s 时,换热器的㶲增大,之后随着风速的增大换热器的㶲损逐渐减小。这与换热器表面温度分布不均匀度在相同工况下的变化趋势较为一致,分析认为是在风速较低时,换热器中制冷工质的压力损失较大,使得液相的制冷工质积沉在靠近地面的换热器扁管中,而气相制冷工质则迅速通过上层扁管流出换热器。在风速继续增大时,系统中制冷工质的质量流量增大,换热器中压力损失百分比变小,两相流制冷工质能够同时进出换热器。图中最大㶲损180 W,约占换热量的8.1%,而最小仅有45 W,约占换热量的3.2%。而且在相同的风速下,转速越高换热器的㶲损失越大,这与换热器中制冷工质的流量相关。随着压缩机转速的增大,制冷工质的流量也越大,此时换热器的整体换热性能变好;同时,车外换热器中的蒸发压力降低,蒸发温度降低,导致制冷工质和空气的换热温差变大,可以通过公式计算得到此时的㶲损增大。

图7 不同风速下㶲损变化趋势图Fig.7 Trend chart of exergy loss under different wind speeds

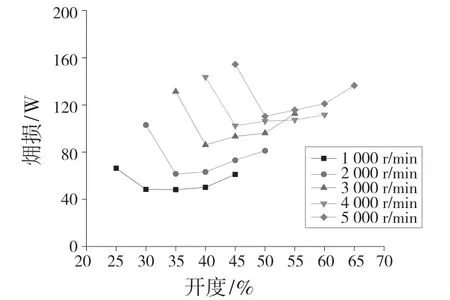

图8 是不同膨胀阀开度下的换热器㶲损变化趋势图。每个转速下,系统都有与之对应的最佳膨胀阀开度,随着开度的增大,在未到达最佳开度的过程中,车外换热器内的流量较小,换热器第1 流程中的制冷工质进行相变换热,迅速成为气相制冷剂进入第2 流程,使得换热器内制冷工质的温度升高,换热温差增大,致使换热器的㶲损数值较大并随着膨胀阀开度增大而减小;当膨胀阀开度超过最佳开度后,随着开度的增大,制冷剂的流量增大,车外换热器中的蒸发压力和蒸发温度增大,换热器出口的制冷工质温度升高,其熵值增加,导致换热器的㶲损增加。

图8 不同开度下换热器㶲损变化趋势图Fig.8 Variation trend of heat exchanger exergy loss under different expansion valve opening degrees

3 结论

通过搭建电动汽车热泵空调系统实验台,选取风速和膨胀阀开度对车外换热器的温度均匀性和㶲损值的影响进行研究,为了避免偶然性带来的影响,分别在不同压缩机转速下进行多次实验,得出如下结论:

(1)室外风速是影响车外换热器温度分布均匀性的重要因素之一,随着风速的增加车外换热器的温度分布不均匀度λ先增大后减小,不同的压缩机转速下的λ最大值都处于同一风速工况下;

(2)其他变量相同时,换热器温度分布的不均匀度随着临近最佳膨胀阀开度时达到相对极小值点,此时制冷工质也有很好的节流效果,换热性能达到最优,此后再随着开度增大,不均匀度变大,当膨胀阀开度过大时,换热器内为气态工质,研究均匀性意义不大;

(3)换热器的温度分布均匀程度与制冷工质的流量大小及气液两相流的分配有关,且换热器的㶲损与温度分布不均匀度基本耦合,而且不同转速下系统都有与之相对应的最佳膨胀阀开度,同时的㶲损值最小。