汽车盘式制动系统轻量化设计

刘顺楚,周宇,郭浩

(200093 上海市 上海理工大学 机械工程学院)

0 引言

随着汽车工业的发展,能源短缺及环境污染的问题已成为制约国内外汽车产业可持续发展的主要问题[1]。汽车轻量化是汽车降低油耗的一种非常有效的手段,有研究表明,如果把一辆轿车的质量下降10%,那么它的能耗可以减少4%~6%,排放量降低5%~6%[2]。对于整个汽车行业的发展来说,加快发展汽车轻量化技术已是迫在眉睫。

汽车轻量化设计的基本方法主要分为:利用整车结构优化技术、运用新型轻材料以及利用加工技术实现轻量化3 种。其中,结构优化主要包括尺寸优化、拓扑优化和形状优化[3];拓扑优化是在一定的空间结构区域内根据约束、载荷及优化目标寻求材料最佳发布的最先进的设计方法;轻量化材料主要有两大类:一类是高强度的薄钢板;另一类是密度很小的新型轻质材料,比如铝合金、镁合金、钛合金和复合材料等[4]。

1 建立有限元模型

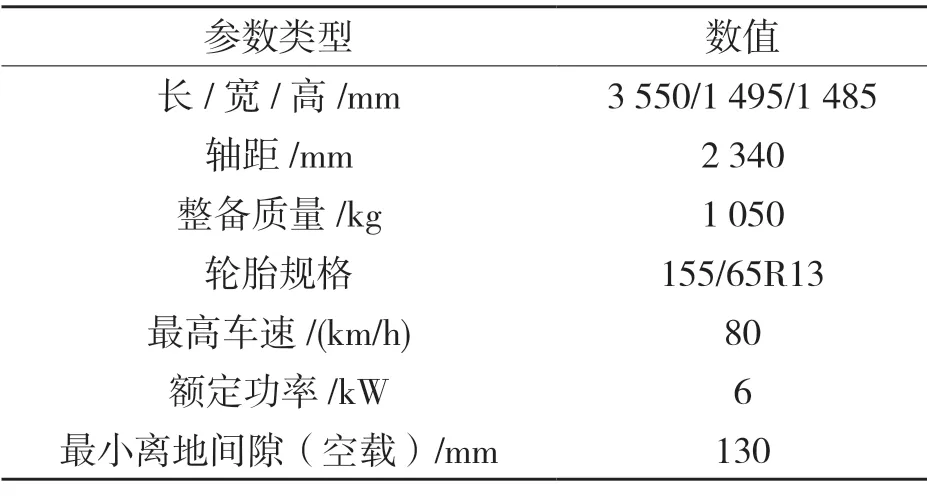

本文选取的是奇瑞纯电动车盘式制动器,目标是设计出能够保证其正常制动功能且质量更轻的制动器,故此设计参考奇瑞QQ3纯电动车车型。该车型主要参考参数见表1。

表1 纯电动车主要参数Tab.1 Main parameters of pure electric vehicle

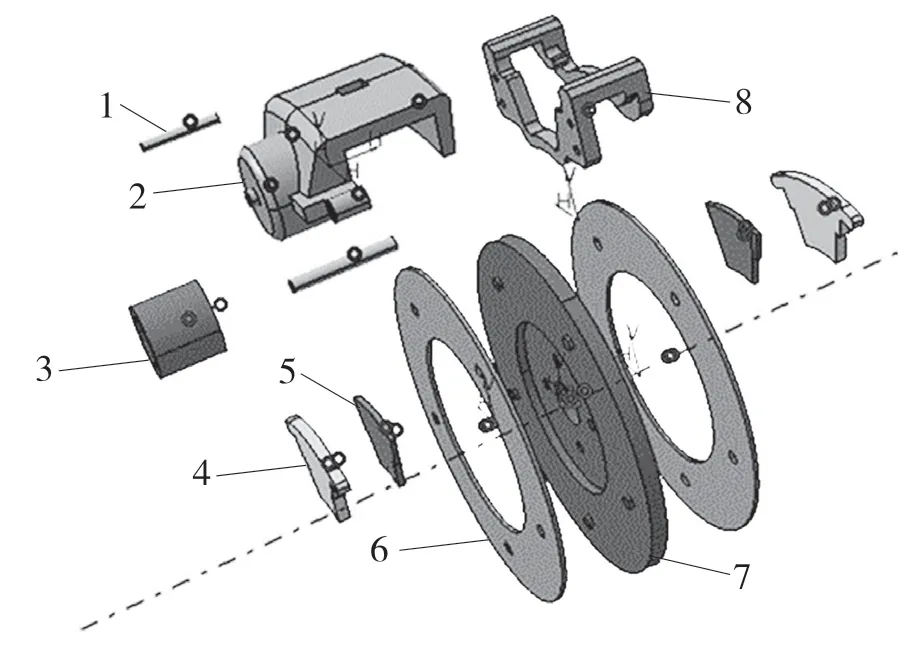

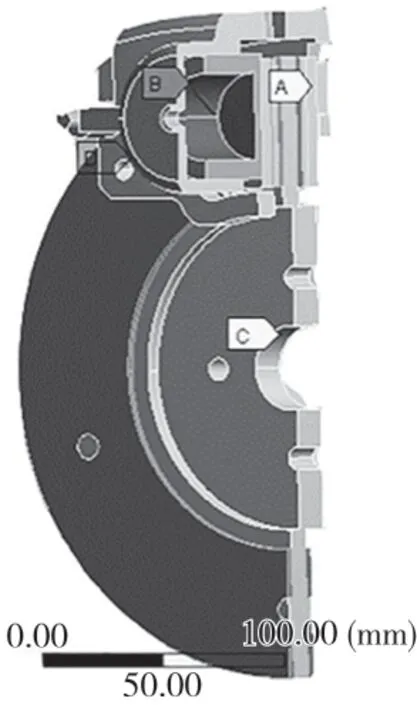

先在CATIA 中建立盘式制动器的主要零部件模型,然后导入ANSYS Workbench,建立制动器三维模型,如图1 所示。

图1 盘式制动器三维模型Fig.1 Three-dimensional model of disc brake

1.1 设定材料参数及划分网格

长期以来,大部分汽车制动盘使用的均为铸铁材料,但是其密度大、导热性能差,不利于减轻车重,磨损量较大,容易产生裂纹等缺点都影响到车辆的制动性能[5]。相比之下,基体为ZL101 的C/SiC 增强铝基复合材料比铸铁材料摩擦表面温度低,摩擦系数稳定。本文建立了基体为ZL101 的C/SiC 增强铝基复合材料的制动盘和铝合金制动钳等的有限元模型(其他部件材料见表2),并对盘式制动器的主要零部件进行力学分析。

结合材料定义的原则以及本文使用的车型参数,选择各向同性的弹性线性材料来定义纯电动车盘式制动器总成的各个零件,定义好的各零件材料特性参数见表2。

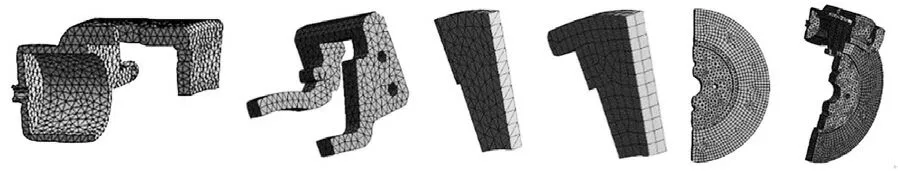

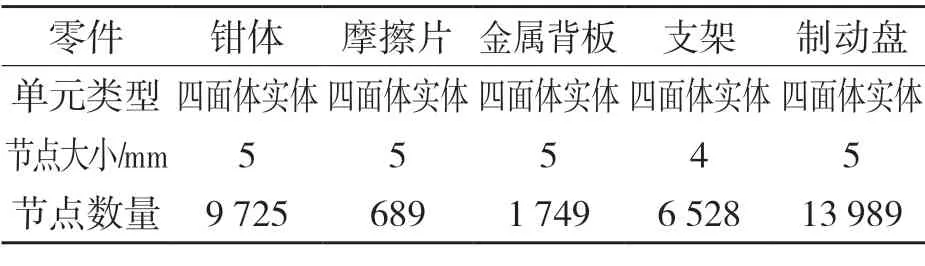

本文选择适应能力较强的四面体单元进行自由网格划分[6]。对于左右对称的零件,在分析时,将其做截开处理,取其一半添加约束和载荷。各零件的单元类型以及节点大小和数量见表3,各零件的网格模型如图2 所示。

图2 制动器网格模型Fig.2 Brake mesh model

表3 盘式制动器的网格单元类型Tab.3 Types of grid units of disc brakes

在划分网格之后,按照相应的装配关系和实际的接触情况定义各个相互接触的零件间的接触关系。最终定义的接触关系有:活塞与制动卡钳无摩擦接触、制动卡钳与制动支架无摩擦接触、活塞与制动块之间是Tie 接触、制动卡钳与制动块之间的束缚接触(Tie 接触)、制动盘两侧的表面与2 个制动块之间是罚函数摩擦接触,摩擦系数为0.3。

2 盘式制动器轻量化

2.1 主要零部件的仿真方法

在制动器的活塞底面和制动卡钳活塞腔底面分别添加6 MPa 的压力以及方向相反的压强,给制动盘轴孔施加X,Y,Z 三个方向的约束,同时,在制动器对称面和支架的固定孔位置施加X 方向的约束,并且在制动卡钳端面加上Y 方向的约束以模拟实际安装状态,最后得到的纯电动车盘式制动器总成施加的载荷如图3 所示。

图3 制动器总成载荷与约束施加图Fig.3 Load and restraint application diagram of brake assembly

本文主要从材料和结构两方面对制动器主要零部件进行优化。所谓材料优化,就是比较传统盘式制动器材料与新型轻量化材料对制动性能的影响来满足轻量化的要求;当零件在一定的载荷和约束下,分析其所产生的偏移和扭转,以及应力情况,即为结构优化。根据拓扑优化的结果,分析出哪些区域受到的载荷作用较小,来确定能够减重的区域,进而修改模型。

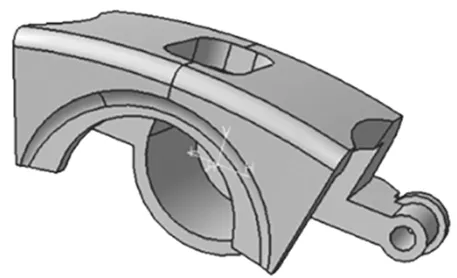

(1)钳体

先对铝合金材料的钳体进行结构优化,然后与QT450 材料的钳体进行对比,确定轻量化的效果。进行结构优化时,通过计算制动钳活塞在Y方向上的偏移值来计算其轻量化性能的指标。在活塞腔外壁上截的一点,计算该点在Y 方向上的偏移值。偏移值的目标值为0.3 mm。当选择的点的偏移值小于或者等于该值时,变形均可接受。

如图4 所示是模型的拓补图。图中桥接面的前侧和左右侧均有受应力很小的区域,可以通过减少该区域的厚度或者去除这些区域内的材料实现轻量化。根据拓扑优化图,钳体的桥接面的前侧部分的承受应力较小的区域,可以考虑开孔等方法减轻质量。同时,活塞缸外径可以适当减小。另外,在外伸臂上也可以通过倒角减去一部分材料。

图4 钳体拓扑优化图Fig.4 Topology optimization diagram of clamp body

(2)支架

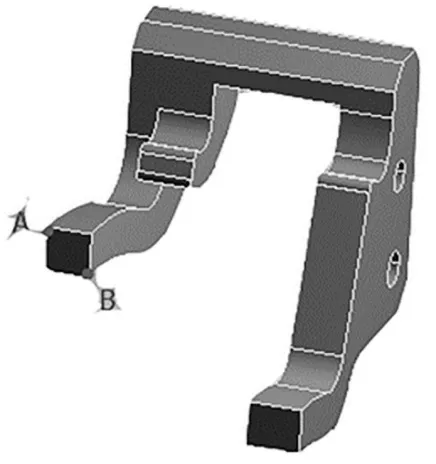

支架轻量化与钳体优化方法相同,先对铝合金支架进行结构优化,然后与QT450 支架进行对比,确定减重效果。进行结构优化时,计算支架外侧横梁在X 方向上的偏移值来实现支架的轻量化性能指标。如图5 所示,支架X 方向偏移值=(A 点X 方向偏移值+B 点X 方向偏移值)/2。当出口扭转值小于目标值0.26 mm 时,支架的变形可接受。

图5 支架X 方向偏移值计算Fig.5 Calculation of bracket offset value in X direction

同样,在计算支架的扭转值时,ANSYS Workbench 也能得到一张拓扑优化图,见图6。

图6 支架拓扑优化图Fig.6 Support topology optimization diagram

2.2 主要零部件轻量化

2.2.1 制动钳轻量化

在对制动钳钳体的模型进行二次优化后得到图7 所示的模型。对修改后的模型进行分析,得到第2 轮分析的偏移图(图8)。通过计算,得到活塞腔的偏移值为0.294 83 mm,偏移值接近0.3 mm,说明该部分的轻量化已经接近极限,用钳体拓扑优化图来指导减重,意义已经不大。此时,钳体质量0.47 kg。钳体优化后的等效应力图如图9 所示。钳体的最大应力值为293.23 MPa,低于材料的屈服极限310 MPa。各轮优化参数详见表4。

表4 钳体各轮优化参数Tab.4 Optimized parameters of each wheel of clamp body

图8 钳体活塞腔优化后Y 方向偏移Fig.8 Y-direction offset after optimization of caliper piston cavity

图9 铝合金钳体优化后的等效应力图Fig.9 Equivalent stress diagram of optimized aluminum alloy clamp body

对同尺寸QT450 材料钳体进行应力分析,得到如图10 等效应力图,最大应力为177.49 MPa,满足材料的强度极限,该钳体的质量为1.635 kg。与进行结构优化后的铝合金钳体相比,铝合金钳体减重达到71%,减重效果十分明显。

图10 同尺寸QT450 钳体等效应力图Fig.10 Equivalent stress diagram of QT450 clamp body of the same size

2.2.2 支架轻量化

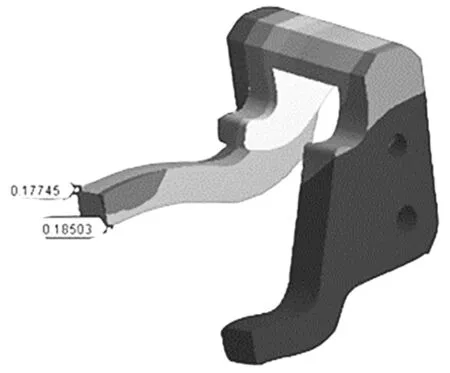

通过分析得到支架的偏移图,见图11。从图11 中可以看出,支架外横梁的变形较大,而内横梁的变形较小,A 点偏移值为0.177 45 mm,B 点偏移值为0.185 03 mm。通过计算得到支架外横梁的偏移值为0.181 24 mm,和目标值0.26 mm有一定距离,说明该部分可以去除部分材料。此时,支架的质量为0.572 kg。

图11 支架X 方向偏移Fig.11 Bracket offset in X-direction

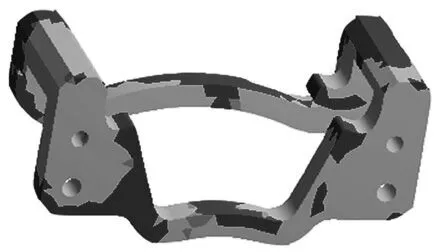

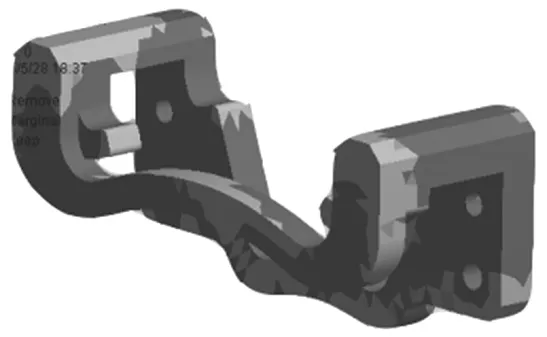

其拓扑图如图12 所示。图中承受载荷较小的区域主要分布在支架内外横梁以及支架的两侧。根据该支架的拓扑图,我们可以减去支架内外梁以及两侧的部分材料。另外,考虑到应力集中的问题,在内外横梁和支架两侧的交界处加上圆角。

图12 支架拓扑优化图Fig.11 Support topology optimization diagram

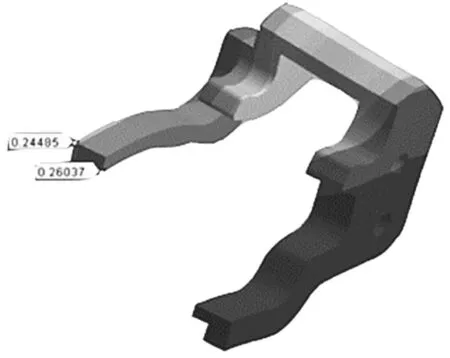

进行2 轮优化后得到的支架模型如图13 所示。分析后得到第2 轮分析的支架X 方向上的偏移图(图14)和等效应力图(图15)。通过计算得到A 点偏移值为0.244 85 mm,B 点偏移值为0.260 37 mm,则支架出口端扭转值为0.252 61 mm,此时,支架的质量为0.436 kg。从数据上看,由于减少了内外横梁桥接部分的材料,支架外横梁X 方向的偏移值已经相当接近目标值,减重空间已经不大。分析一下应力图,最大应力为289.13 MPa,低于材料的强度极限310 MPa。

图13 支架优化后的模型Fig.13 Optimized model of the bracket

图14 支架优化后X 方向偏移Fig.14 X-direction offset after bracket optimization

图15 铝合金支架的等效应力Fig.15 Equivalent stress of aluminum alloy bracket

最后可以看出,该制动器的支架在优化后一共减去了0.136 kg,约占原质量的23.8%。支架各轮优化的详细参数见表5。

表5 支架各轮优化的详细参数Tab.5 Detailed parameters for each round of bracket optimization

对同尺寸QT450 材料支架进行应力分析,得到如图16 等效应力图,最大应力为210.75 MPa,满足材料的强度极限,该支架的质量为1.49 kg。与进行结构优化后的铝合金支架相比,铝合金支架减重达到70.7%,减重效果明显。

图16 QT450 支架的等效应力Fig.16 Equivalent stress of QT450 bracket

2.2.3 制动盘轻量化

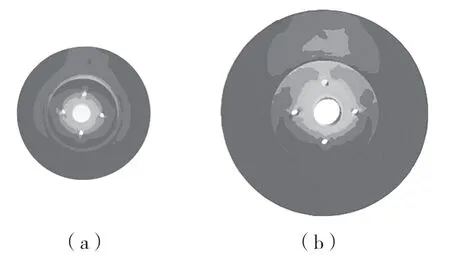

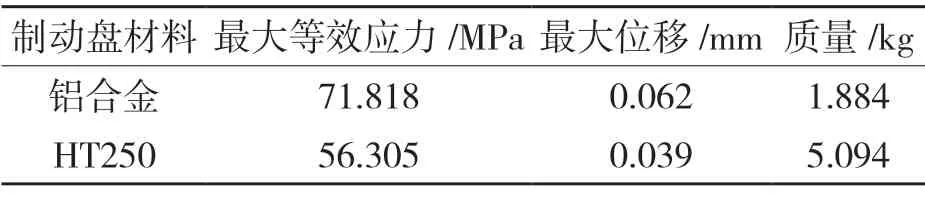

分别对基体为铝合金材料和灰铸铁(HT250)材料的制动盘进行应力分析,分别得到了两种材料制动盘的等效应力云图(图17)和两种材料的位移云图(图18)。

从图17(a)、图17(b)两种不同材料制动盘的等效应力云图可以看出,制动盘在制动的过程中受力比较均匀,应力水平较低。在压应力和摩擦切应力共同作用下,制动盘受压区的等效应力较大,在远离作用区的区域几乎没有应力;应力场在制动盘转动的反方向出现一条明显的应力尾迹,大小为4~5 MPa。铝合金制动盘的最大应力为71.818 MPa,HT250 制动盘的最大应力为56.305 MPa。前者的最大应力较后者有一定程度的增大,但应力最大值远远小于材料的强度极限。从图18(a)、图18(b)中可以看出,铝合金材料制动盘的最大位移变化为0.0627 42 mm,HT250材料制动盘的最大位移变化为0.038 899 mm。两种不同材料的制动盘在制动过程中的位移变化均不大,并且会出现由外向里逐渐减小的均匀位移。综合来看,用铝合金材料代替HT250 材料,这样的设计是可行的。

图17 两种不同材料制动盘的等效应力图Fig.17 Equivalent stress diagram of two different material brake discs

图18 两种不同材料制动盘的位移云图Fig.18 Displacement cloud diagram of brake discs of two different materials

两种制动盘的参数对比见表6。可以看出,用铝合金材料代替HT250 材料作为制动盘的基体,减重达到63%,减重效果非常明显。

表6 两种不同材料制动盘各项参数对比Tab.6 Comparison of parameters of brake discs of two different materials

5 结论

本文根据当下社会节能减排的需要,利用ANSYS Workbench 等软件对电动车的盘式制动器进行了轻量化优化设计;明确了盘式制动器的轻量化的性能指标。应用有限元模型仿真对盘式制动器的钳体、制动盘和支架模型进行了优化,使制动钳体减重71%,支架减重70.7%,制动盘减重63%。轻量化效果非常明显。