化学机械浆碱回收苛化绿泥的压榨处理

何贯洲

(山东太阳纸业股份有限公司,山东济宁,272100)

绿泥是制浆造纸企业碱回收苛化工段绿液分离出来的物质,其成分复杂,主要含有Ca、Na、Mg、Mn、Si、Fe 等金属的氧化物和游离碳等[1]。目前绿泥的主要处理方法是填埋,对环境污染大、成本高。随着我国环保法规的逐步建立健全,以及国民环保意识的普遍提高,科学控制污染物的排放、减少污染物负荷[2],将绿泥有效回收利用,减少固废外排甚至达到固废零排放,成为了制浆造纸企业十分重要且迫切的工作。

1 生产工艺

山东太阳纸业股份有限公司(以下简称太阳纸业)900 t 碱回收车间于2012 年底投产运行,主要处理碱性过氧化性机械浆(APMP)废液及少部分烧碱法制浆废液,主体设备全部国产化。

APMP 废液用强制循环管式蒸发器处理,烧碱法制浆废液用板式蒸发器处理;蒸发浓缩后的2种废液分别喷入碱炉进行燃烧,燃烧后的熔融物经稀白液溶解后形成绿液;绿液送入到澄清器进行沉降澄清,沉降后下层的绿泥用泵抽出,收集到绿泥槽再进行处理;上层清绿液进入到消化器,加入石灰进行消化、苛化反应,反应后的乳液溢流到苛化器进一步充分反应;反应完成后的白泥(主要成分CaCO3)和白液(主要成分NaOH)送到压力盘式过滤机进行过滤分离;分离出来的白液收集到白液槽供制浆蒸煮使用,白泥经稀释后送到真空盘式过滤机进行过滤洗涤处理,进一步降低白泥含碱量;洗涤后浓度很低的稀白液送碱炉溶解绿液,处理白泥全部送制钙车间回收利用,具体工艺流程图见图1。

图1 化机浆碱回收生产工艺流程图Fig.1 Process flow chart of chemical mechanical pulp alkali recovery

2 绿泥的压榨处理

2.1 绿泥的特性

由于碱回收过程中产生的绿泥本身独特的性质,与白泥或水处理过程的污泥相比,其成分更加复杂,残碱高、黏度大、脱水性差。将APMP 绿泥命名为绿泥A,硫酸盐法制浆绿泥命名为绿泥B,表1 为2 种制浆方法原始绿泥的参数对比,表2 为2 种制浆方法绿泥成分的对比。从表1 和表2 可以看出,APMP 废液的碱回收系统产生的绿泥,硅含量更高、黏度更大,且含水率高,较硫酸盐法制浆的碱回收绿泥更难处理。图2 为2 种绿泥在不同浓度下的黏度对比。从图2 可以看出,APMP 绿泥浓度达到15%以上时,其黏度急剧上升,明显高于硫酸盐法制浆的绿泥。

图2 2种绿泥在不同浓度下的黏度对比Fig.2 Viscosity comparison of two kinds of green mud at different concentrations

表1 2种制浆方法原始绿泥的参数对比Table 1 Comparison of raw green mud parameters between two pulping methods

表2 2种制浆方法绿泥成分的对比[3]Table 2 Composition comparison of green mud from two pulping methods %

2.2 绿泥处理方法

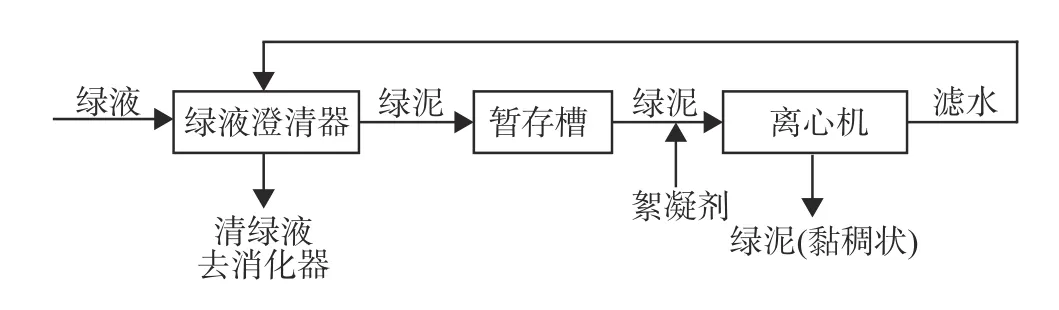

车间运行初期苛化绿泥的处理方法是加入絮凝剂然后用卧式螺旋沉降离心机进行处理,本项目中离心机型号为LW550×2350,主电机功率55 kW,辅机功率15 kW,差速2~30 r/min,进料压力0.1~0.2 MPa,配套开式无轴螺旋输送机,绿泥处理量为10~13 m3/h(进料浓度8%),具体流程见图3。由于化机浆绿泥黏度高、脱水性差,其处理量是同一设备处理其他类污泥量的1/3,且离心机出泥干度低,自然干燥缓慢,不便于装车运输,后续处理难度很大[4],无法采取有效的措施进行再利用,只能填埋处理,成本较高,同时容易造成环境的二次污染。

图3 离心机处理绿泥的流程Fig.3 Process of green mud treatment by centrifuge

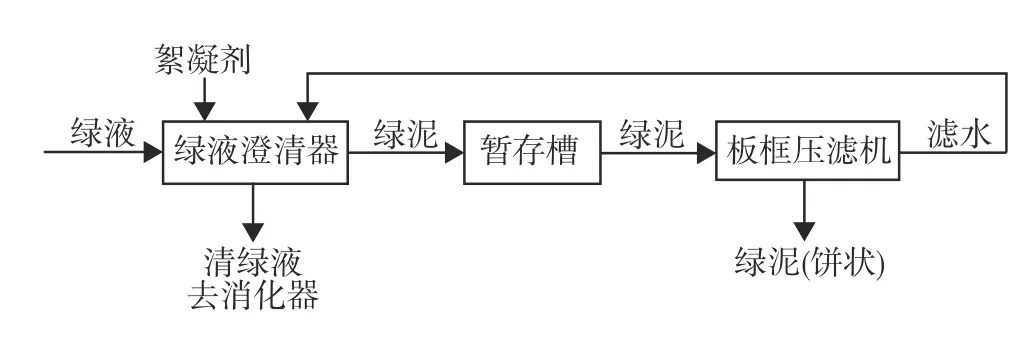

在碱回收车间苛化白泥达到零外排全部回收制钙的情况下,本项目对绿泥的处理系统又经过长时间的研究、改造和试验,2019 年太阳纸业900 t 碱回收车间成功地实现了利用板框压滤机对化机浆碱回收苛化绿泥进行压榨处理,具体流程见图4。本项目中使用的板框压滤机总过滤面积900 m2,压紧压力13~16 MPa,滤板115 片,滤板尺寸2000 mm×2000 mm,过滤压力1.0 MPa,滤布采用600~800 目锦纶。根据绿泥的特殊性质,对于滤板、滤布等核心部件都采用了高强度、耐热、耐碱材料,以满足绿泥压榨系统长期稳定运行的需求。板框处理绿泥绝干量约25~30 t/d。

图4 板框压滤机处理绿泥的流程Fig.4 Process of green mud treatment by plate-frame

绿泥用板框压滤机压榨处理的过程如下:滤板压紧、低压进料、高压进料、进水压榨、排空、卸料、水洗(如需水洗,则进行水洗程序;如不需要水洗,则进入下一个程序循环运行)。

离心机和板框压滤机处理绿泥后的滤水均含有一部分难过滤的细小杂质,需回到绿液澄清器进一步澄清,然后重新进入系统再循环处理。

3 结果分析

3.1 出泥和滤水效果对比

通过检测实际运行中的相关参数,离心机和板框压滤机分别处理化机浆碱回收绿泥效果对比如表3所示。用离心机处理绿泥时,出泥不成形,且呈黏稠状,部分碱会随绿泥从系统中流失,离心机固液分离效果有限,滤水较浑浊,悬浮物杂质含量高;用板框处理绿泥时,出泥呈饼状,干度较离心机能提高1倍以上,固液分离效果好,滤水悬浮杂质少,且滤水会携带大部分碱回到系统中,可以有效地减少碱的流失。板框压滤机压榨处理后的绿泥饼如图5所示。

表3 离心机和板框压滤机处理绿泥效果对比Table 3 Comparison of green mud treated by centrifuge and plate-frame

图5 板框压榨处理后的绿泥饼Fig.5 Photo of dregs cake after plate and frame pressing

3.2 加药量的变化

在用离心机处理绿泥时,为了达到最佳的固液分离效果,在进入离心机之前,需要向绿泥中加入一定量的絮凝剂(3.5 kg/t 绝干绿泥),会增加一定成本。用板框压滤机处理绿泥时,不需要加入絮凝剂,但在绿液进入澄清器时,则需要加入少量的絮凝剂(0.55 kg/t 绝干绿泥),即可使绿液中的悬浮杂质较快地从绿液中絮凝沉淀出来,避免绿液中的炭末、杂土、硅胶以及Fe3+、Mn2+等杂质进入消化、苛化系统,以提高后续白液和白泥的纯度[5]。同时,这样能够更好地提高澄清器的澄清效果以及整个系统的产能。

3.3 运行成本对比

离心机处理绿泥的配备及附属用电设备功率合计80 kW,消耗冲洗水6~8 m3/d,干度低、外运填埋费用高。

板框压榨处理绿泥的用电设备功率120 kW,滤布使用消耗周期5~6个月,压榨水重复利用基本无消耗,絮凝剂费用可降低1300 元/d,节约和运输填埋费用800元/d。

综上所述,用板框压滤机替代离心机,虽然滤布消耗和电耗有所增加(电价按0.57元/kWh计),但加药量下降的同时节约了运输和填埋费用,合计每天可节约运行费用1440元,碱成本可降低12元/t。

4 进料要求

由于绿泥进料浓度对进料时间、进料量、压榨频次、绝干处理量以及滤饼干度等因素都有一定影响,因此在进板框压滤机前,绿泥进料浓度应控制在6%~10%左右。绿液澄清器底部的绿泥抽出量要根据碱炉处理的黑液量以及绿液里的悬浮杂质含量及时进行调整,以获得板框压榨所需的最佳浓度和残碱的绿泥。

进板框的绿泥温度一般控制在70℃左右,如果温度过低,绿泥黏度会升高,压榨脱水效果变差,产能下降,且绿泥温度下降后会导致绿泥中的浓碱结晶析出,随着绿泥带走,造成碱损失的同时,高残碱的绿泥也会增加回收利用的难度。进板框绿泥温度越高,碱回收率会相应提高,滤饼的干度也会增加,但是滤板容易变形损坏,滤布的使用周期会缩短,且在现有的基础上需额外增加热源,导致运行成本上升。所以,为了保证绿泥的最佳压榨温度,绿泥从澄清器抽出后(温度75℃),在绿泥槽作短暂停留,直接泵送至板框进行处理(温度约70℃)。

5 结语

用板框压滤机处理APMP 废液碱回收产生的绿泥,改造后长时间稳定正常运行,板框处理后的绿泥饼相较离心机处理的绿泥干度提高10%~13%,残碱降低3%~5%,可多回收纯固体碱约2 t/d。解决了绿泥干度低、黏稠等问题,使绿泥能够很好地进行有效再利用,杜绝了填埋造成的污染。同时,可节约运行费用1440元/d,碱成本可降低12元/t。因此,现阶段用板框压榨处理绿泥应该是制浆碱回收企业采用的比较有效且经济实用的方法。