化工动设备停机定点位置的逻辑分析

俞洋(宁波华东安全科技有限公司,浙江 宁波 315000)

0 引言

石油化工企业中许多设备都是间歇运行的,整个设备的工艺过程都是按照一定的顺序展开的。然而由于动设备是整体转动的,它带有的进出料口在其自主运行过程中,其停机位置通常情况下都是不在规定范围的,出于这种情况,对动设备很难实现加料以及卸料操作;如果停机时进行人为干预使其停到指定位置进行加料操作,那么很有可能会给操作人员造成严重的安全事故。因此,要想让动设备在正常运转中停机到指定区域位置,就必须对其编制出一套完整的、科学的、有效的停车逻辑,以此来进一步确保运转中的动设备能够停机到定点区域位置上。基于动设备机器内部所装的是偏心式的旋转轴,各个区域在其运转过程中就会出现受力不均的现象;当动设备运转到重力偏心特别大的区域停机时,再次发动动设备极有可能会导致设备电机由于超负荷承载而没有办法正常启动,这样便会严重影响设备正常使用。所以,对动设备的装置系统整体,编制出一套具有针对性的、完整的、可行的定点停机逻辑系统是至关重要的。

1 轴偏心式真空设备工艺探析

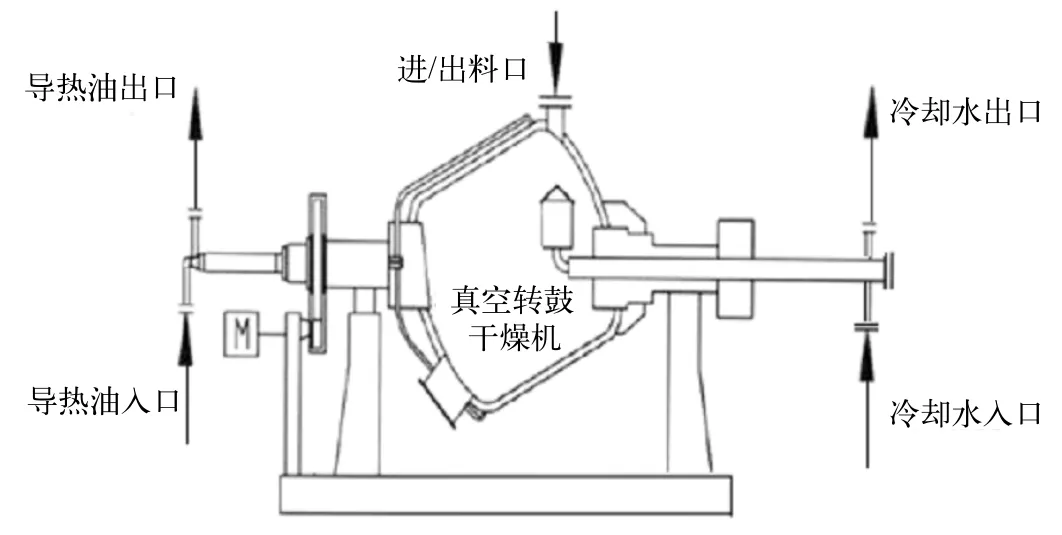

真空转鼓干燥机、导热油加热与冷却、冷却水给水与回水与真空抽除系统一同构成了轴偏心真空设备的转股干燥系统。该系统实现加料、卸料以及物料干燥的过程全都是通过干燥机来具体实现的,该类型干燥机是间歇性的运行模式[1]。首先,把要加工的物料从真空式转鼓干燥机机器顶部位置加入,发动设备主电机促使其有序运转工作大约4小时左右的时间;由于每一回添加到设备中的物料湿度都不相同,所以不同物料在干燥设备内的干燥的时间也要根据具体情况进行确定,也就是说需要对干燥机的运行频率进行有针对性的调整;物料干燥处理完成后设备电机也会停止工作,将处理好的物料通过干燥机底部出料口取出,标志着物料干燥程序彻底完成。

如图1所示,该企业所应用的真空转鼓干燥设备类型为轴偏心式动设备,旋转轴在运行过程中各个区域的受力时不均匀的,该类型的干燥机它的进料口位置与出料口位置显然是相同的位置,并且在干燥机器上的位置是固定好了的,当干燥设备转到最上方的时候设备实施加料,转至最下方的时候实施出料。干燥机正常停机的过程中,无法保障机器加料口与卸料口位置与添料平台、出料包装平台位置相对应。并且对干燥设备进行再次发动时,干燥机极容易因为设备自身重心太低,而无法进行顺利启动。

图1 轴偏心式真空干燥机

对于上述提出的一系列问题,系统需要对其逻辑控制方式进行合理调整设计,促使干燥设备停止到已经计划好的具体位置上,进而将本工艺中的运行设计更好的体现出来。

2 真空式转股干燥机定点停机设计方案

为了让运行中的动设备停在规定好的位置上,可以考虑在该设备上安装相应的感应装置,同时在该装置安装好的固定框架上再装设具有辅助功能的检测装置。当干燥设备开始启动运转的时候,干燥设备上已安装设定好的相应感应装置同样会随着干燥设备运动而进行有规律的同步运转,当该感应装置感应到检测装置的信号时,它会立即收回信号同时将有关指令发送给编程系统,相关工作人员可以通过对编程系统中已经设置好的逻辑关系让处于运转状态的干燥设备在停机过程中停止到事先定点实际位置上[2]。干燥设备上安装设定好的感应装置开展工作主要是借助加装在运转动设备旋转轴上金属圆盘来实现的。沿着该圆盘的外沿装设2条长约圆周1/4至1/2之间长短的沟槽,并且要将2个沟槽装设在两个不同的半圆面上。在设定好的沟槽内将刚刚超出圆盘的扁钢用螺栓进行固定,这里提到的扁钢就是加装在运转设备上的具有辅助功能的感应装置。其中,需要对安装在干燥设备加料口位置上的感应沟槽里也固定一块扁钢,而在卸料口的装置沟槽内需要固定2块扁钢。干燥机上的操作按钮将停机信号发出之后,接近开关就会立即对感应装置传输过来的停机信号展开积极搜索,信号搜索成功以后,系统程序会根据之前已经设置好的逻辑对干燥设备展开停机操作,最终实现设备停止位置与干燥机进出料口位置相对应[3]。

对此方案中的安装工作进行操作时值得特别注意,接近开关和装在感应装置内部的扁钢平行位于同一竖直面上,并且要把不同感应区域之间的间距有效控制在5 mm之内。对设备系统进行逻辑控制操作时需要注意,给出停机指令以后必须对停机信号进行必要的延时,待接近开关搜索到感应装置发出的停机指令以后,依照逻辑关系同时根据运转设备本身所具有的惯性特点,再继续延迟几秒之后,重新发出停机指令让处于工作状态下的动作设备停止运转。

3 停机定点逻辑探析

为了让此动设备的干燥系统能够确保正常运行使用,还需要在这个干燥设备的主电机上增加两个操作柱;一个操作柱发挥常规功能,用于对电机执行启停操作,但是要确保操作柱与变频器的控制柜进行有效连接,方便对设备进行调试操作以及出现紧急情况的时候进行启停车操作;另外一个操作柱用作对装卸料的控制,需要注意的是这个操作柱最少应当配备1个启动键和2个停机键。这2个停机键一个作为转料停机使用,而另外一个应用于卸料停机操作,将这3个按键的信有效号接入DCS(或PLC)系统,借助系统程序对它们进行有效操作控制。

3.1 进料、出料停机信号的逻辑探析

在确定干燥设备感应装置中的扁钢与接近开关正常连接后,发动主电机让干燥机进入工作状态,等到干燥机工作状态一切正常后,预备停机的时候切入定点逻辑控制阶段。首先,设备系统开启停机键,触发DCS(或PLC)系统,该系统会自动传输信号至运作主电机,使其变频器将其频率调整节到15 Hz,等到此频率状态持续稳定后再对接近开关展开检测程序,检验其是否准确接收到感应扁钢发出的信号;如果在5 s之内检测到扁钢发出的感应信号,可以放弃并重新发起检测;如果超过5 s才检测到感应信号,需要将检测工作保持3 s;如果在保持过程中不再检测到扁钢发出的感应信号,就可以判断此次检测是进料停机;反之,如果在保持检测期间检测到信号,可以判定此次是出料停机。具体操作流程图如图2所示。

图2 进、出料操作流程图

3.2 停机定点信号的逻辑控制

为了让设备的进出料口准确无误的停到定点的位置上,必须要在多次实践的基础上才能对设备感应装置内扁钢凸出部位进行合理调节。首先,确保设备传感器感应的具体位置是与其卸料口弧度处于同一水平位置,之后再对变频器进行设定,使其处于斜坡停车状态,与此同时通过精准计算对停车时间进行详细设置,促使其与所需要的弧度正好对应。

4 结语

总而言之,经过本文对轴偏心式真空转股干燥机的进出料口停机定点位置的逻辑分析研究发现,动设备是可以实现定点停车点的。这一研究发现,在对于动设备停机定点逻辑分析工作上给予一定的启示,能够推动石油化工企业朝着更好的方向发展。