超低温管系MIG焊接工艺技术研究

吴妍

中国焊接协会 黑龙江哈尔滨 150028

1 序言

LNG-FSRU船的主要特点之一是大量应用了超低温液货及控制管系。超低温管系设计温度为-196℃,材质为奥氏体不锈钢(304L和316L),大部分管材为大口径薄壁管(最大φ600~φ700mm),管子制作对接焊精度要求高、难度大,焊接过程的任何缺陷及焊接应力都很可能造成管系制作的质量问题,制作过程中必须通过100%射线检测。超低温管系传统的焊接方法均采用手工TIG焊,效率低、质量难保证。为适应当前的造船形势,应用高效率的MIG焊接方法及焊接材料,开展相关的焊接试验及力学性能、化学成分分析,以满足超低温管系焊接技术要求,对于LNGFSRU船的建造十分关键。

2 MIG焊接工艺研究

(1)MIG焊接设备及工艺特点

1)焊接设备:选用瑞典ESAB的MIG焊接设备,型号为MIG 4004i pulse(见图1),焊接设备由焊接电源、送丝机构、供气系统和焊枪构成。

图1 MIG焊接设备

2)工艺特点:熔化极惰性气体保护焊熔敷效率高,熔深较大,焊缝成形较好,焊接电弧稳定、飞溅小、速度快、变形小,是一种高效的焊接方法,可应用于全位置焊接。

(2)焊接材料的选择 由于超低温不锈钢管在低温条件下工作,具有耐低温等特点,因此在焊接材料的选择匹配上要保证焊接接头的低温冲击韧度(试验温度为-196℃)。

(3)保护气体的选用 MIG焊焊接不锈钢管时,采用不锈钢实芯焊丝,常规以惰性气体保护或富氩气体保护的弧焊方法。而CO2保护焊却具有强烈的氧化性。如果采用纯氩气体保护,熔池表面张力大,焊缝成形不良。如果采用弱活性混合气体(富氩),则有如下焊接特点:①稳定阴极斑点,提高焊接电弧稳定性,减小飞溅。②提高熔滴过渡均匀性和稳定性,改善焊缝熔深形状及焊缝成形。③控制焊缝的冶金质量,减少焊接缺陷。④大大提高了焊接工艺性和焊接效率。因此,通常选用弱氧化性气体保护,如Ar+(1%~2%)O2或Ar+(2%~5%)CO2。

(4)焊接参数及层间温度 焊接参数主要包括焊接电流、电弧电压、焊接速度等[1]。奥氏体不锈钢的突出特点是对过热敏感,为防止碳化物析出及晶间腐蚀,提高力学性能,应控制焊接热输入,故采用小电流、快焊速,多层多道焊接时严格控制层间温度。正常情况下层间温度控制在120℃以下为宜。

3 焊接工艺试验

根据不同焊接参数进行模拟试验(包括力学性能、化学成分分析等),优化确定合适的参数,依据ABS船级社规范的要求,进行了工艺评定试验。

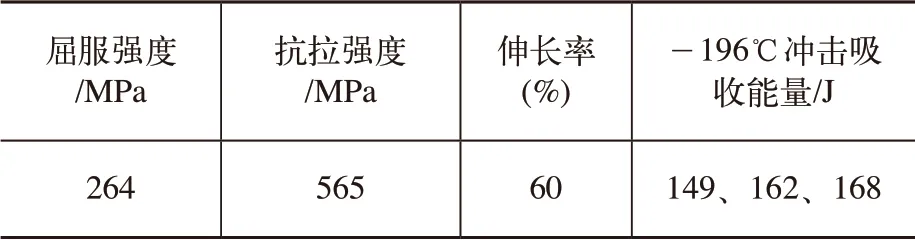

(1)母材的化学成分及力学性能 试验管材料为A312 TP316L,其化学成分和力学性能分别见表1、表2。

表1 超低温管的化学成分(质量分数) (%)

表2 超低温管的力学性能

(2)焊接材料选配 根据母材与焊材选配原则,焊接材料选用ESAB公司Weld M 316LSi焊丝,φ1.2mm,其化学成分和力学性能分别见表3和表4。

表3 焊材的化学成分(质量分数) (%)

表4 焊材的力学性能

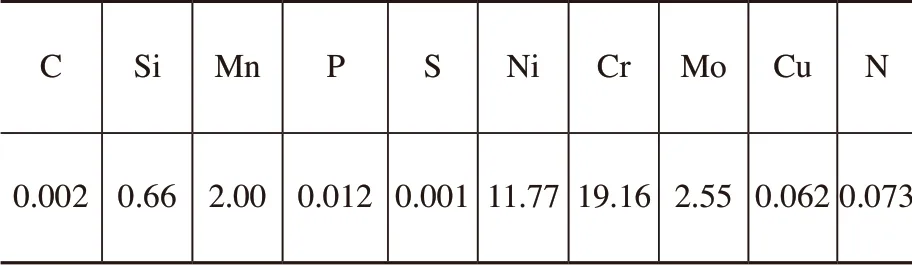

(3)坡口形式 坡口形式如图2所示。

图2 坡口形式

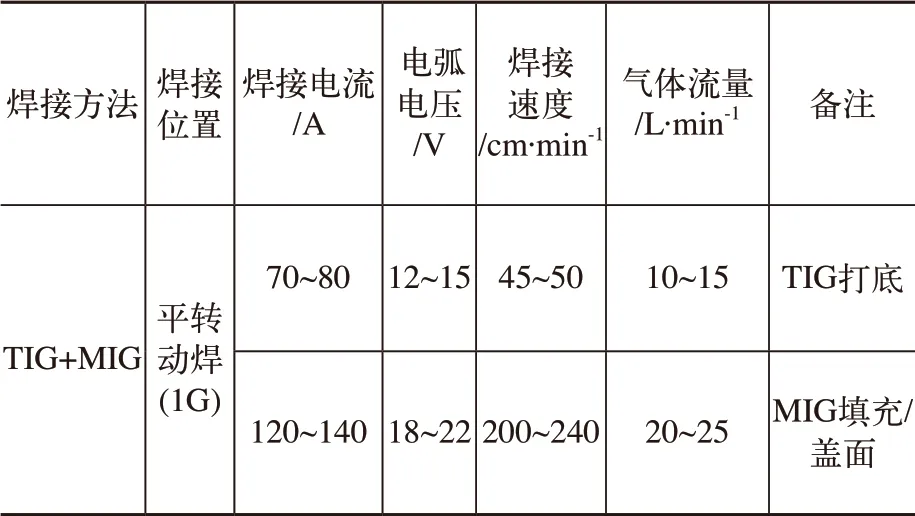

(4)焊接参数 焊接参数见表5。

表5 焊接参数

(5)焊后无损检测结果

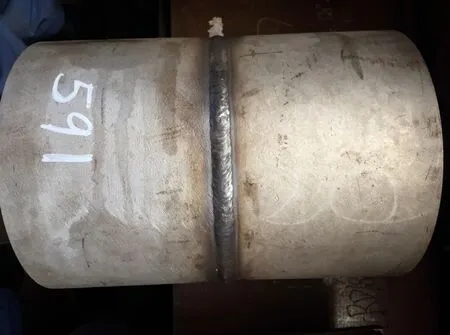

1)焊缝外观检测:正反面焊缝边缘整齐,表面光顺,背面成形良好,无任何表面缺陷,如图3、图4所示。

图3 MIG焊缝外观检测

图4 管内焊缝外观检测

2)射线检测:所有焊缝经X射线检测全部合格(满足ISO 5817—2014 B级)。

3)着色检测:正面焊缝着色检测后,无表面焊接缺陷。

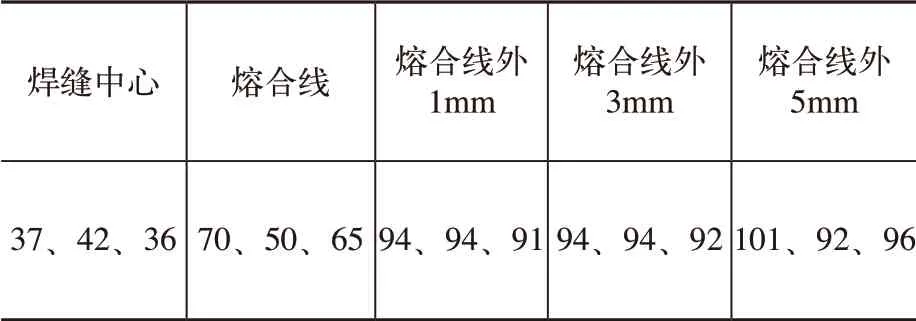

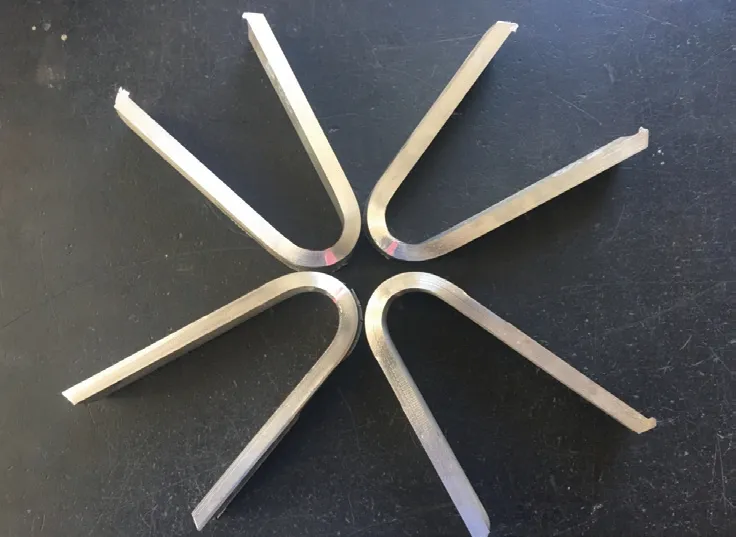

(6)焊接接头力学性能试验结果 按照标准要求对试验板进行焊接接头力学性能试验,结果见表6、表7。拉力、弯曲及宏观典型试样如图5~图7所示。

表6 焊接接头的拉伸、弯曲试验结果

表7 -196°C冲击吸收能量试验结果(V型缺口)(J)

图5 拉伸试验

图6 弯曲试验

图7 宏金相试验

4 结束语

通过焊接工艺分析,掌握了超低温不锈钢管MIG焊接工艺关键技术,解决了超低温不锈钢管焊接技术难、焊接效率底的问题(通常情况下,MIG焊接效率是手工TIG焊的5倍),并有力地保证了焊接质量的稳定,促进了焊接技术创新和进步。