我国煤矿除尘技术初探

姚 强

(山西铺龙湾煤业有限公司,山西大同037000)

近年来,我国煤矿产业不断发展,机械化程度不断加大。在产出大量煤炭的同时,煤尘治理越来越成为人们关注的焦点。煤尘主要在综采工作面截煤、运煤、移架等过程当中产生。采煤工作面产尘量占45%~80%;掘进工作面产尘量占20%~38%;锚喷作业点产尘量占10%~15%;运输通风巷道产尘量占5%~10%;其他作业点占2%~5%。日积月累受到煤尘污染,工作人员的健康状况受到影响。从20世纪50年代到21世纪头几十年,我国煤矿工人每年会增加大约“一万多例”煤尘肺病患者,而且上千人面临失去生命的危险。此外,煤尘浓度多高还是安全生产隐患。20世纪60年代,山西大同老百洞煤矿煤尘爆炸人员伤亡惨重:“造成684人死亡,成为建国以来最严重的矿难”。与其他事故相比较,瓦斯、顶板以及水灾和火患分布也很广,而且危险系数高。但是,煤尘危险程度更高,而且突发性更强[3]。“当煤尘与瓦斯混合爆炸时,其爆炸强度是纯瓦斯爆炸的3倍”。为了保障煤矿安全生产,研究工作面粉尘防治技术显得尤为重要[7]。

煤尘构成复杂,含有易燃易爆物质,且不易驱除。煤尘是由有机物和碳氢化合物等组成,以碳为主并有少量的硫、磷和其他矿物的微细颗粒,具有吸湿性、分散性、吸附性、悬浮性、凝聚性、荷电性、燃爆性等特性[1]。针对这些问题,采用有效的除尘技术显得尤为重要。目前,我国常用的除尘技术包括“通风除尘”、“煤层注水”、“泡沫除尘”等。除尘效果能否达标有赖于除尘技术的应用和发展。通过研究这些技术的优势和劣势,提出综合治理以及不断完善的解决措施,对于完善除尘装置和提高员工除尘意识,保障安全生产有着十分重要的意义。

1 “通风除尘”技术

“通风除尘”是通过风流流动把井下煤尘带出,达到降低煤尘浓度的目的。虽然“通风除尘”能够在一定程度上降低粉尘程度,当时这种方法很容易受到风速和采矿环境地影响。由于开采过程中粉尘持续产生,因此,无法从根源上解决井下粉尘问题[5]。另外,“通风除尘”还很容易造成二次污染。在井下工作面,机器转动和运输设备上面有大量粉尘。若无法掌控风速和转载高差,粉尘浓度不仅不会降低,而且还会提高。例如,高风速会使得落在底板上的粉尘飞扬而起,随着风流混入巷道。更差的结果是“通风除尘”不利于控制瓦斯浓度。如果风筒的阻力大,工作面风量较小,极易使瓦斯聚集,发生瓦斯爆炸事故。由此可见,“通风除尘”不适合在深井部分应用[11]。

即便如此,“通风除尘”是一种比较可行的除尘方法。关键在于灵活应用技术,达到最佳风速。工作面采用长轴长压通风运用机械技术向工作面输送风量,能够降低煤尘浓度并带走部分煤尘。杨淳说:“需要在矿井内部形成多巷道的回风网络”。风速过低无法把煤尘带出;风速过高飞扬煤尘,煤尘浓度反而加大。通过控制风速,把悬浮在空气中的煤尘及时排出。与此同时,尽量降低煤尘飞扬速度,避免二次飞扬。根据《煤矿安全规程》,掘进工作面的最优风速是0.4~0.7m/s;采煤工作面的最优风速则是1.5~2.5m/s,最高风速不能超过4m/s。按照规定标准排出煤尘,高效安全生产[10]。

2 “煤层注水”技术

“煤层注水”也被称做注水除尘。通过运用水和其他润湿液体,在充分接触煤矿粉尘的情况下,降低煤尘的浓度,有效阻止煤尘的扩散。这项技术的关键是把水和煤体有效结合。首先,在煤体中打钻,使得煤体产生深浅不一,长短不同的孔洞。在回采工作面垂直或倾斜煤壁方向打孔,或者在底板巷道向上打孔。最浅最短的的孔洞有2m,最深最长的孔洞有100m。孔洞形成之后,开始注入水或者活性剂。注水需要耐心细致,充分润湿煤体。一般来讲,静压注水速度大致是0.001~0.027m3/(h·m),动 压注 水速 度为0.002~0.24m3/(h·m)。若要达到煤体和水分充分接触,孔隙面积还要分布适当。当煤层的孔隙率小于4%时,煤层的透水性较差,注水无效果;孔隙率为15%时,煤层的透水性最高,注水效果最佳;而孔隙率达40%时,煤层成为多孔均质体,天然水分丰富则无需注水。由此可见,打孔需要结合煤体密度情况,以便充分润湿煤体[14]。

打孔成功并把水和活性剂注入孔隙之后,还需要及时封孔。我国常用的封孔器是YPA型水力膨胀式封孔器和MF型摩擦式封孔器。这两种封孔器的工作原理是增强或减弱水压,使橡胶密封管或者密封筒膨胀或者收缩。封管或封筒在钻孔口膨胀,孔洞便被封住;封管或封筒收缩,操作结束并能把这些器具取出再次使用。封孔的目标是把煤体从脆性破碎型转化为可塑性煤体。这种煤体在开采中不会产生大量破碎性飞尘,煤尘浓度随之降低。为了提高封孔的成功率,“煤层脉冲式高压预注水技术”已经开始在煤矿应用。这种技术的关键点在于确定间隔距离“钻孔间距为30m”;保证封孔深度“沿空侧不小于20m,实体侧不小于15m”;封孔材料使用“水泥泥浆”和“聚氨酯”。这种方法可操作性比较强,科技除尘与人工技术相互结合。操作过程适当,煤层湿润程度越高,除尘效果越好,最高除尘率可以达到90%[2]。

3 “喷雾降尘”技术

“喷雾降尘”运用压力喷射的方法造成水雾。这种除尘技术和“洒水降尘”的原理相似。“洒水降尘”使用喷雾器直接喷洒水流;“喷雾降尘”也是把水流喷出,只是水流会被雾化成为微小的雾状水滴。使用“喷雾降尘”的时候,水雾黏粘接煤尘。煤尘被水滴润湿,受到重力作用渐渐下沉。由于煤尘分布不同,不同的工作区域会出现不同的降尘率。通常,掘进机上的降尘率最低在“43%”左右,最高能达到“95%”左右;炮掘工作面的降尘率最低是“51%”,最高是“72%”[14]。

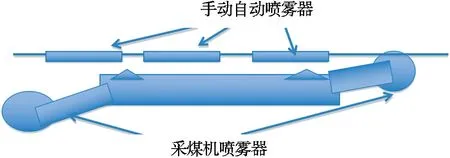

运用这种方式的关键在于拥有科技含量比较高的喷雾设备。通常,在综采工作面当中,每组喷雾设备由主机、红外线传感器、电磁阀、喷头以及电缆等构成。主机用来控制电磁阀;电磁阀用来控制喷头;电源的交流电是127V。为了实现良好的雾化效果,每组喷雾设备并不单独运作。通常,喷雾设备用电缆链接,实现联锁喷雾装置。使用这种喷雾装置的时候,仅开启单向阀就能实现喷雾除尘。采煤机自动喷雾装置见图1。

图1 采煤机自动喷雾示意图

此外,“喷雾除尘”对水质和煤质的要求比较高。水质低会堵塞喷嘴,会造成“喷雾技术”不能有效发挥作用。如果煤石是焦煤,则煤尘不能被完全湿润,喷头容易堵塞等都是经常遇到的问题。针对以上问题,可以在水中添加降尘剂。降尘剂可以浸润煤尘,从而提高除尘效率。也可以使用经过磁化器处理过的水。磁化水可以吸附和溶解部分煤尘,降尘效果良好。除了改善水质和增加水尘接触方法之外,“喷雾除尘”技术的提高还有赖于喷雾器的改进。使用压泵机器增加水压,喷雾器喷雾水量增大。新型喷雾系统的喷嘴还能把气流引向煤壁。限制煤尘的扩散,除尘效果明显,除尘率一般可以达到90%以上[13]。

4 “泡沫除尘”技术

“泡沫除尘”是将水和发泡剂压缩在混合器当中,通过发泡装置形成泡沫液滴。当泡沫被导管喷射到空气当中的时候,可以形成大量的泡沫粒子群。“泡沫除尘”可以把煤尘润湿,抑制煤尘飞扬。泡沫喷散的总体面积越大,煤尘润湿的几率越高,降尘效果也就越好。“泡沫”喷洒器一般安装在转载点和卸料口之处。用密封罩把这两个重要的产尘源头密封起来。当煤尘产生的时候,泡沫在密闭罩中产生,煤尘无法大量飞扬。“泡沫除尘”的原理就是“拦截,粘附,润湿,沉降”等。“泡沫除尘”装置如图2所示[8]。

图2 泡沫除尘装置结构图

通过用无间隙的泡沫覆盖煤尘,煤尘量可以降低到90%左右。对于粒径小于5μm的呼吸性煤尘,通过这种技术手段也可以降低到“80%”左右[8]。此外,“泡沫除尘”的耗水量也不高。在不同的工作地区能够配套不同型号的泡沫装置,明显能够有效减少工作环境当中的粉尘量。不过这种除尘方式也有弊端。无法有效地去除煤岩中未润湿到的粉尘,也无法有效除去呼吸性粉尘[5]。

5 其它除尘技术

其他常用的除尘技术还有“水泡泥降尘”、“巷道洒水降尘”、“水幕净化风流”和“皮带冲刷技术”等。“水泡泥降尘”是把装有水的塑料袋子填入炮眼当中。然后由爆炸引起大量冲击力,水汽扩散到煤体当中。“水泡泥降尘”能大量减少“有毒有害气体”,除尘率能达到60%[12]。“巷道洒水降尘”用洒水喷头冲刷煤尘。“水幕净化风流”在工作面的回风巷安装净化水幕。水幕经过雾化效果之后,进一步捕捉通风巷道里面的煤尘。通常,设置的第一道水幕距工作面10~20m,并定期前移,第二道水幕距进风巷口或回风巷口10~20m[4]。“皮带冲刷技术”等也能够控制煤尘量。“皮带冲刷技术”在运输原煤皮带下面或在密封的玻璃罩里面安装冲刷装置。电源开启之后,皮带下面或玻璃罩喷头喷射出水流。煤体充分润湿,粉尘扩散程度降低。这种技术的降尘效率能够达到79%[9]。

除了外部除尘方式之外,还需要综合保障和个体防护相互结合。按照《煤矿安全规程》安全操作,成立专门的防尘队伍和设立防尘机构,定时检查检测煤矿内部生产状况并配备专业技术人才研究防治。加强宣传力度,树立安全生产意识,加强个体防护。例如,矿区防尘技术和除尘技术相辅相成。宣传工人佩戴防尘设备(防尘口罩、防尘帽、防尘呼吸器等)防止煤尘污染。美国3M高效防尘口罩或者日本重松DR28U2W高效防尘口罩都可以成为有效的防尘工具。这些防尘口罩的密封性比较好,滤膜能够阻止煤尘侵入。与除尘技术相比较,虽然佩戴外部防尘器等无法降低外部煤尘浓度,但是可以通过这些设备阻止煤尘大量吸入人体。长时间使用不会出现呼吸困难,汗水不便于擦拭等情况。使用时需要每班前更换滤棉,保证口罩的滤尘效果。提高个人安全生产意识和落实安全监管制度密不可分[6]。

6 结语

煤尘悬浮工作面环境,不利于安全生产和工人健康。降低煤尘浓度之后,能够提高工作环境舒适度。研究传统的除尘方法,在综合考虑工作面环境的前提下发现,“通风除尘”、“煤层注水”、“喷雾除尘”和“泡沫除尘”等技术各有特色。单纯的除尘技术降尘效果良好,可是这些技术并非绝对完美。“煤层注水”和“喷雾除尘”的耗水量相对来讲比较大;“泡沫除尘”和“通风除尘”耗水量相对比较小。节约能源和产量提升等需要综合考虑。把这几种除尘技术结合起来,更能提高除尘率。此外,研制和应用新型煤矿设备对于煤矿安全生产和维护井下工作人员安全至关重要。个体防护和合理应用井下除尘设备密不可分。减少事故发生,提供良好的生产环境,工人在生产过程当中能够有效而健康。倡导科学用水以及环保开采,提高生产效率和安全生产并行不悖。