液压铰链铆钉自动装配机构设计*

赖玉活,龙裕嘉,黄 艳,林伟健

(1.柳州工学院机械工程系,广西 柳州 545616;2.广西科技大学机械与交通工程学院,广西 柳州 545616)

0 引言

液压铰链是一种应用于柜类家具的五金件,因具有良好的缓冲性能和较长的使用寿命而得到广泛使用[1]。

液压铰链的零部件主要通过铆钉相连接,由于铆钉与铆孔的配合为F8/h8,其间隙较小,导致装配时铆钉穿钉困难,无法实现自动化装配,因此目前主要依靠人工将铆钉放置于工件的铆孔中[2-3]。这不仅提高了生产成本,也增大了工人的劳动强度和安全隐患[4]。对此,设计了一种液压铰链铆钉自动装配机构应用于液压铰链生产线中,以实现铆钉的自动化装配。

1 铆钉自动装配机构总体概述

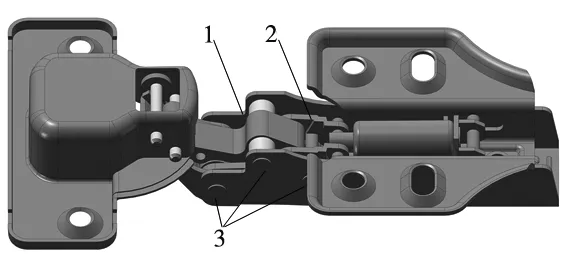

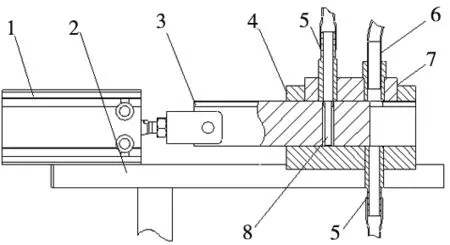

如图1所示,本文选取直臂组件与三角片之间的铆钉自动装配机构进行设计和说明。

1.直臂组件 2.三角片 3.铆钉图1 液压铰链结构图

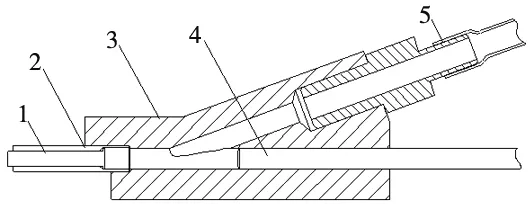

所装配的铆钉如图2所示,其尺寸为φ3 mm×10.55 mm。装配前三角片与直臂组件分别由相应的装配机构安放至治具上,并由传输机构输送至铆钉装配工位,要求通过铆钉自动装配机构将铆钉穿入铆孔中,为后续铆接做准备。

图2 铆钉结构图

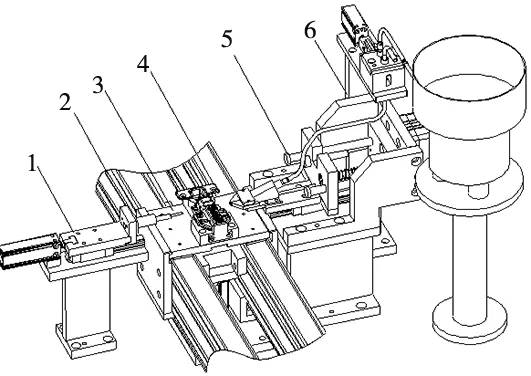

在铆钉自动装配机构设计过程中,设计了送钉机构以实现铆钉的自动排列、分离和输送等功能[5];设计了穿钉机构以实现铆钉的自动夹持、定位和穿钉功能;此外,为解决铆钉穿钉困难和出错率高的问题设计了引针机构,其整体装配图如图3所示。

1.引针机构 2.传输机构 3.治具 4.液压铰链 5.穿钉机构 6.送钉机构图3 铆钉自动装配机构装配图

2 送钉机构

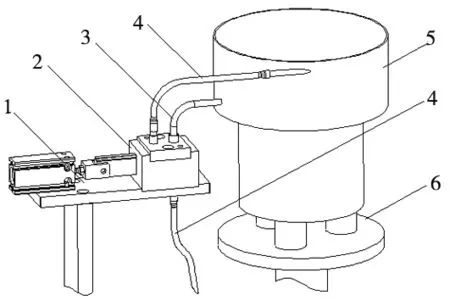

送钉机构如图4所示,采用了振动盘作为铆钉的自动供料和排列装置[6]。存储在振动盘中的铆钉经振动盘振动筛选,使其按指定的朝向流入送钉管道,并依靠重力流入分钉机构,从而实现铆钉的定向排列和供料。

1.底座 2.分钉机构 3.气动管道 4.输钉管道 5.振动盘 6.振动盘底座图4 送钉机构结构图

考虑到铆钉形状不规则,铆钉分钉机构采用了一种特殊的结构形式,其结构如图5所示。推杆上设有竖直朝向的通孔,其左侧与气缸活塞杆相连,右侧插入分钉槽凹槽中;分钉槽安装在底座上,其上下两侧分别设有进钉口、进气口和出钉口,并分别与输钉管道和气动管道相连接。

1.分钉气缸 2.底座 3.推杆 4.分料槽 5.输钉管道 6.气动管道 7.盖板 8.铆钉图5 分钉机构结构图

分钉过程中,送钉管道中的铆钉从进钉口落入推杆通孔中,通过推杆携带铆钉右移,实现铆钉的逐一分离;当推杆通孔移动至与出钉口轴线重合的位置时[7],铆钉受重力沿出钉口流出分钉机构,并在气动管道的吹气下送入末端执行机构中,从而避免了因输钉管道扭曲、阻力过大所造成的卡钉现象的发生[8],实现铆钉最终送钉。

此外,考虑到落入推杆通孔的铆钉会发生倾斜,导致推杆移动时出现卡钉。对此,在分钉槽凹槽的两侧增设了凸台,当铆钉落入推杆通孔时,可通过两侧凸台将铆钉头托起,使铆钉在通孔中保持垂直。

3 穿钉机构

穿钉机构可分为送钉嘴与驱动机构两部分。送钉嘴用来实现铆钉的夹持和定位;驱动机构用来驱动送钉嘴实现前移和穿钉。

3.1 送钉嘴

如图6所示,送钉嘴主要由鸟嘴、滑块、弹簧以及穿钉导杆所构成。滑块中心开有通孔,并通过销钉和弹簧对称安装在鸟嘴前端;鸟嘴中心开有下料管道与导料管道,并分别与送钉管道和穿钉导杆相对接。

1.铆钉 2.滑块 3.鸟嘴 4.穿钉导杆 5.输钉管道图6 送钉嘴结构图

穿钉前,铆钉在气动管道的吹动下沿下料管道进入滑块间的通孔中,从而实现对铆钉的夹持和定位[9];穿钉过程中,送钉嘴携带铆钉前移至工件铆孔处,并由穿钉导杆推动铆钉,将两侧滑块顶开的同时,使铆钉穿入工件铆孔中,从而实现铆钉穿钉。

3.2 驱动机构

由上述可知,送钉嘴穿钉过程可分为送钉嘴前移和穿钉导杆推钉两步来完成。为降低调试难度,提高工作的连贯性,驱动机构采用一个气缸来驱动送钉嘴实现穿钉。

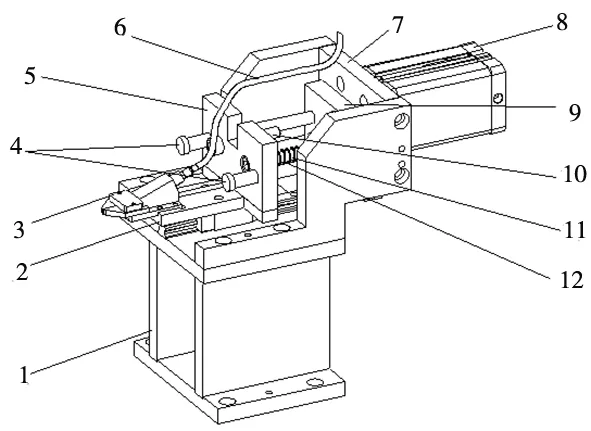

如图7所示,驱动机构主要由底座、推进气缸、法兰、推板1、推板2、安装板、支撑板、导杆、螺栓1、螺栓2以及弹簧所构成。法兰通过支撑板安装在机构后侧,其前端安装有贯穿推板1和推板2的导杆;推板1安装在气缸活塞杆上,其下侧安装有穿钉导杆,左侧安装有贯穿推板2的螺钉1,且螺钉外侧缠绕有弹簧;推板2通过安装板与底座相连,其右侧安装有螺钉2。

1.底座 2.安装板 3.送钉嘴 4.导杆 5.推板2 6.输钉管道 7.法兰 8.推进气缸 9.推板1 10.螺栓2 11.螺栓1 12.弹簧图7 穿钉机构结构图

工作过程中,推板1在推进气缸的驱动下沿导杆前移,并通过弹簧推动推板2移动,实现了送钉嘴向工件铆孔的移动;直至推板2运动至导杆极限位置,受导杆凸台阻挡推板2停止前移;随后推板1沿导杆继续前移并压缩弹簧,从而使穿钉导杆推动铆钉进行穿钉;直至推板1触碰到螺栓2完成穿钉,随后推板1在气缸的拉动下退回原位,并在螺栓1的拉动下使推板2复位,从而完成一次穿钉过程的驱动。

4 引针机构

装配过程中,造成液压铰链铆钉穿钉失败的原因主要有以下两点:

(1)受装配误差以及机床振动等因素影响,零部件位置会出现一定偏差使铆孔无法对齐,导致铆钉无法穿过所有铆孔。

(2)铆钉穿入铆孔时,受自重影响会使铆钉头部向下倾斜,导致无法穿入铆孔。

针对此问题,在工件铆孔的另一侧增设了引针机构,以辅助穿钉机构完成铆钉穿钉。

引针机构如图8所示,其主要由引针、引针法兰、引针气缸、连接板所组成。引针直径略小于铆孔直径,其头部磨有圆角,并通过气缸法兰固定在连接板前端;连接板安装在底座上,并与气缸活塞杆相连接,从而实现了引针的水平移动。

1.引针气缸 2.底座 3.引针 4.引针法兰 5.连接板图8 引针机构结构图

穿钉前,引针在引针气缸的驱动下首先穿入工件铆孔中,并通过头部圆角使工件铆孔对齐。穿钉过程中,从送钉嘴推出的铆钉通过头部凹槽与铆孔中的引针相抵,从而将铆钉扶正;由于推进气缸缸劲远大于引针气缸,因此铆钉可将引针推出铆孔并在引针的引导下穿入铆孔,从而在引针的辅助下完成铆钉穿钉[10]。

5 结束语

本文设计了一种液压铰链铆钉自动装配机构,解决了液压铰链装配过程中铆钉定位困难、穿钉困难以及出错率高等问题,实现了铆钉的自动化装配。该机构结构简单、装配效率高且成本低廉,能够满足生产线1.5 s/件的装配速度,现阶段已应用于多种型号的液压铰链生产线上,并销售至多个国家。其穿钉方法具有一定的通用性,值得推广。