水下抛石振平一体船同步施工工艺

王翔,鞠鹏,冯甲鑫

(中交一航局第二工程有限公司,山东青岛 266071)

水下构筑物基础施工包含水下抛石及水下整平两道工序,传统施工工序为抛石船先进行抛石,然后用整平船进行整平,两工序间须保持一定的施工距离,否则因施工现场区域船舶数量多,会造成布锚时相互干扰,影响施工效率。

本文针对水下抛石振平一体船进行施工同步工艺研究。

1 依托工程

该工程为航道整治工程,半圆体构筑物基床顶最大宽度为14 m,整平宽度为12 m,基床长度为4 030 m,整平工程量共计48 360 m2;基床设计抛石厚度为1.3耀4.2 m,石料为10耀100 kg块石。基床顶标高为-3.85耀-5.25 m。

2 施工装备介绍

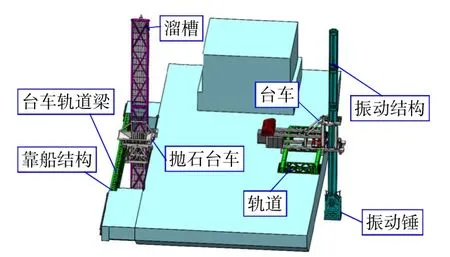

“砂桩1号”抛石整平一体船船长55 m,宽25 m,型深4 m,吃水2.2 m,船舷右侧为抛石装置,左侧为振平装置,可根据现场水深,配置相应结构。装备布置见图1,设备性能见表1。

表1 抛石振平一体船性能参数表Table 1 Performance parameters for riprapping-vibration leveling integrated ship

图1 船舶装备布置效果图Fig.1 Layout effect diagram of ship equipment

2.1 抛石装置

抛填结构[1]由溜槽、台车轨道梁、抛填行走装置等组成,见图1。

本工程装备参数:溜槽共1节,长16 m,最大入水深度为14 m,轨道有效长度为21 m;溜槽净宽2 m,一次抛填尺寸为20 m伊2 m=40 m2;

2.2 振平装置

振平装置[2]由液压振动锤、振动结构、台车、轨道组成,见图1。

本工程装备参数:振动结构总长为21 m,最大适应水深为14 m,轨道长度为12 m;整平板面积为2.45 m伊2 m=4.9 m2,一次整平面积为12 m伊2.5 m=30 m2。

3 抛石、振平同步施工工艺研究

独立的抛石施工工艺及振平施工工艺都已经成熟,但两种工艺同时施工还未有成熟案例及参数进行参考,因此进行了相关研究。

3.1 整平搭接量研究与试验

3.1.1 振平原理简介

振动整平是利用振动密实的原理,将原本凹凸不平的块石通过振动重新进行排列组合,使基床表面达到平整的方法[3-4]。振动整平是直接在抛石基床上进行夯实整平[5]的工艺,工艺中夯沉率设定为0。

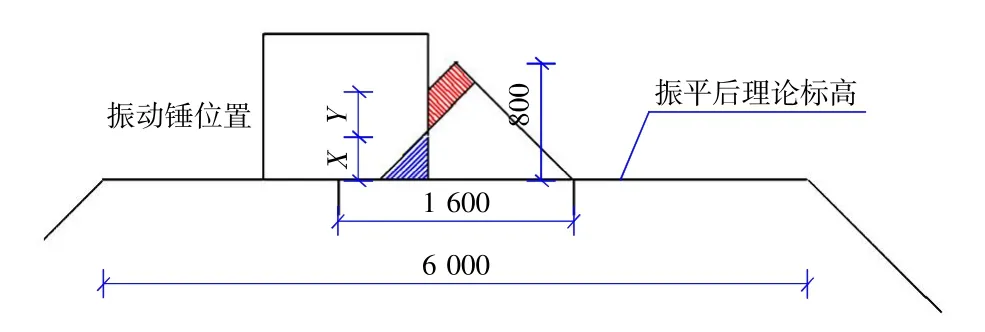

3.1.2 振平锤位理论搭接量分析

理论上抛石石料存在一个自然坡度,锤位落在坡度的不同位置(见图2),当振平到标高锤位移动后,振动锤附近的石料会塌落到已经振平的位置。塌落石料的影响范围是影响锤位搭接量的主要因素,因此针对石料塌落进行理论分析:

图2所示两阴影部分面积相等,得出如下关系式:

图2 锤位位置Fig.2 Hammer position

N=660 mm时,Y最小,即X最大(搭接最大),此时Xmax=359 mm;

由分析可以得出,在石料高差800 mm的情况下,理论上石料的塌落量最大为359 mm。因此,考虑船舶定位精度、设备间隙及石料塌落量等综合影响因素,塌落量推荐最小值为500 mm。

3.1.3 整平搭接量试验验证

试验条件:水深12 m,船舶定位精度5 cm,抛石高差依40 cm。

为保证一次整平精度满足JTG-F 80-1—2017《水运工程质量检验标准》中细平依5 cm要求,搭接量依次按照50 cm、60 cm、70 cm进行试验,最终锤位搭接量为70 cm时满足细平要求。

1)多波束检测结果

根据Sonic2024多波束对基床检测,生成水下三维地形图,三维图显示基床平整,无高点。

2)水坨检测结果

水坨测量测点共707个,不合格点数26个,合格率96%。不合格点位置分散,未集中分布,满足《水运工程质量检验标准》细平验收要求。

结论:搭接量大于70 cm即可满足整平施工要求。

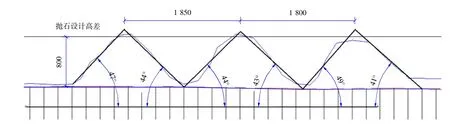

3.2 抛石形状及搭接量试验

抛石垄沟形状及位置决定船位搭接后是否能够满足抛石高差要求,如抛石垄沟保持自然塌落角45毅且位置不发生明显偏移,可以通过控制船位搭接尺寸满足抛石要求,则该工艺是可行的。振平工艺中要求锤位搭接70 cm,振平工艺船位步距为245-70=175 cm,因此需要验证船位步距175 cm的工况下,抛石作业是否能够满足振平对于抛石高差要求,为了验证以上分析,分别进行了单垄沟抛石及船位步距175 cm的抛石试验。

多次抛石垄沟水坨测深结果典型形状如图3所示。

图3 抛石典型断面图Fig.3 Typical section of riprapping

试验结果表明:

1)在综合因素影响下,单船位石料的堆积形状接近石料自然塌落角45毅;

2)船位步距175 cm抛石高差满足振平要求。

4 施工工艺研究

4.1 船舶站位

船舶骑跨半圆体基础,根据船舶平面定位系统及水下标高测控系统,实现对水下抛填和振平施工的作业点的实时定位与实时检测。

4.2 抛石、整平作业

1)抛石作业

溜槽高程确定后,运料驳船通过挖机将石料投放至料斗进入溜槽,通过溜槽上的高度计实时监测底部石料高程[6],当达到设计标高时停止投放,并平移台车至下一位置继续投放。采用一条龙形式进行抛石作业,抛石过程进行标高检测,抛石高差控制依40 cm以内[7]。

2)整平作业

船舶定位完毕后,锤位搭接70 cm,测控软件设置振平控制标高,进行整平作业,振平标高控制误差为依5 cm[8]。作业过程中测控系统自动控制整平标高,到达标高后,自动提锤、移动锤位并落锤。

3)移船

根据船上安装的GPS原RTK定位仪配合施工定位软件显示的船位,将船位调整至下一个设计施工作业位置,船位步距175 cm,继续进行石料抛填及整平作业。

5 施工效率分析

1)基床抛石施工工效

基床抛石采用挖机施工,抛石工效为1 000 m3/d,施工区域基床平均厚度约2 m,基床宽度为14 m,两侧坡度为1颐2,每天抛石工效为30延米。

2)振平施工工效

船位及锤位搭接长度为70 cm,根据振平典型施工段工效统计,每天振平工效为25延米,整平面积300 m2/d。

3)综合施工工效

由于两工序施工效率存在偏差等因素影响,每天综合施工效率为20延米。

6 结语

目前水下抛石振平一体船同步施工工艺尚处于试验研究阶段,但通过理论分析及现场抛石试验表明,抛石振平可以实现同步施工,下一步将进行施工应用研究。