嘉恒法在长钢9号高炉的应用实践

来志坚,宣中忠

(首钢长治钢铁有限公司炼铁厂,山西 长治 046031)

首钢长治钢铁有限公司(全文简称长钢)炼铁厂9号高炉容积1 080 m3设有2个铁口,年出铁量124.8万t,年产渣量58.75万t。高炉水冲渣工艺采用传统的平流沉淀法,即高炉来的热熔渣经设置在熔渣沟上的高压水喷射成水渣,渣水混合物流进沉淀池中,渣粒和水分离后沉淀,沉淀后的渣粒用抓斗抓出后装车运走。这种方法的优点是工艺和设备简单,投资少,缺点是占地面积大,环境污染严重,还需定期清理池底沉积的硬渣层,冬季生产时吊车作业困难。2019年在9号高炉大修时,长钢将平流沉淀法渣处理工艺改造为嘉恒法渣处理工艺。嘉恒法作为机械脱水法渣处理工艺的杰出代表,具有设备紧凑占地面积小、自动化程度高、更安全环保等优点,但其存在设备磨损、堵塞、返渣二次脱水效率低、成品仓水渣板结等问题,因此,合理的应用和改进嘉恒法则是确保9号高炉正常生产之关键。

1 嘉恒法工艺流程

嘉恒法工艺流程见图1。高炉熔渣经渣沟流出后,被位于熔渣沟末端粒化塔上的冲制箱水淬粒化,生成的渣水混合物经过粒化塔内部二次水淬降温后流入脱水系统内进行渣水分离,经脱水器脱水后的成品渣通过受料斗下面的出口落到外运皮带上,经多次转运后输送至渣仓进行储运。脱水系统内透过筛网分离出的循环水则通过回水管道流入水池,经过沉淀后被冲渣泵输送至冲制箱及各用水点循环使用,沉淀池的细渣通过抓斗捞至皮带机上方漏斗,由皮带机运往水渣仓。

图1 嘉恒法渣处理工艺流程图

2 嘉恒法工艺的优点

1)嘉恒法渣处理工艺设备布置紧凑,较传统的平流沉淀法渣处理工艺,极大地节省了占地面积。

2)机械化、自动化程度高。嘉恒法水渣处理系统的熔渣粒化、冷却、水渣脱水、水渣输送、冲渣水循环的整个过程全部采用机械化操作,并采用PLC控制,自动化程度更高。

3)更加环保。嘉恒法水渣处理工艺的整个熔渣处理过程是在封闭的状态下进行的,所产生的水蒸气由烟囱高空排放,避免了对出铁场周围环境的污染。

4)循环水量小,动力能耗低。由于水淬后的渣水混合物直接进入转鼓脱水过滤,故只需要少量的水对熔渣进行水淬和粒化,无需提供大水量对水渣进行远距离输送提供动能。

5)系统安全性高。高炉出渣过程中熔渣中带铁,在水淬过程中易发生爆炸。而嘉恒法可使熔渣中的熔铁先被粒化轮粒化后水淬冷却,解决水淬渣易爆炸的安全隐患。

3 嘉恒法工艺的缺点

1)嘉恒法工艺系统缺少备用手段。如果在出渣过程中设备出现故障,则会导致大量的熔渣或水渣流入设备,造成设备损坏或现场堆渣堵塞,最终致使高炉被迫休风。

2)返渣二次脱水,增加脱水器设备负载,降低系统渣水过滤效率。且返渣颗粒细小,很难二次脱水外排,致使沉渣池细渣越积越多,整个系统被堵塞。

3)皮带改向处吹扫效果差,导致皮带粘渣严重,皮带下层粘的水渣,会造成皮带、托辊、滚筒的快速磨损。

4)脱水器下方的三通分料器和渣水输送管容易堵塞。水渣经脱水器渣水分离后通过三通分料器落入运输皮带,时间久了细渣容易在三通分料器板结造成堵塞;渣水输送管道埋于地下,时间一长管道内的细渣沉淀、板结容易造成堵塞,每次检修均需要人工进行清理,清理难度非常大。

5)成品仓无渣水收集装置,造成现场环境变差。经脱水器脱水后的水渣中还含有大量的水分,这些水渣在水渣仓中储存静置时,大量的水和细渣会顺着放料阀与闸门的缝隙流到地面,在地面堆起一个个渣堆,每天需要人工清理渣堆至少5 t以上,无形中增加了工人的劳动强度。

4 对嘉恒法工艺的改进

4.1 增加大倾角皮带机

将皮带机置于主皮带机东侧,主运输带一旦出现故障或者临时性检修,可启动备用的大倾角皮带机,大倾角皮带机运输水渣可直接装车或落地倒运。粒化塔冲制箱增加事故水,事故用水与管网安全水相连,一旦主电源故障或发生主报警,粒化过程还可在短时间内进行,在这段时间内,将熔渣分流至干渣坑并且堵铁口,以免红渣进入脱水器烧毁设备。

4.2 取消返渣

用2台渣浆泵及其泵坑,保留原先平流池以及抓斗桥式起重机,经脱水器脱水后的细渣随水溢流进入平流池,水池内细渣由起重机抓斗运至过渡水渣料仓,在由仓下的皮带机运至主运输带,再由主运输带运至料仓,降低脱水器二次脱水负荷,提高系统脱水效率,彻底解决返渣系统设备及管道磨损问题。对抓斗和过渡水渣仓进行改造:在抓斗上焊接硬齿,避免细渣在池底板结无法抓取;在细渣仓仓壁上增加仓壁激振器,避免细渣板结,保证下料口通畅。

4.3 改造现有的吹扫装置

吹扫管道采用33.5 mm的无缝钢管直接钻孔,孔径为4 mm,每个孔间隔20 mm,切割为2 150 mm一段,通过金属软管连接空气吹扫管道,置于尾轮皮带下方,吹扫管道与皮带曾45°夹角,这样吹扫出的气体均匀,且气压大,吹扫效果良好。

4.4 研制渣处理脱水器溜槽自清理装置

利用脱水器现有的筛网清理系统加以改造,通过在三通分料器内安装了空气吹扫管和水冲洗管道,分别用电动阀和时间继电器进行控制,实现对三通内积渣部位的定时清理,既实现了对溜槽的有效清理,保证现场的干净、整洁,又能将工人从繁重的清理工作中解放出来(见图2)。

图2 三通分料器自清理装置

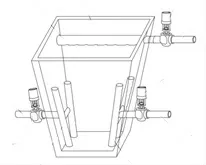

4.5 自制了成品仓控水收集排放装置(见图3)

图3 成品仓控水收集排放装置(mm)

把从放料阀与闸门缝隙中流出的水和水渣集中收集起来,收集起来的水和水渣通过管道排放到排水沟,通过排水沟流入水池,解决了人工清理积渣的劳动问题、减轻了职工的劳动强度。

4 结语

通过对长钢嘉恒法渣处理工艺进行优化改进,解决了嘉恒法系统设备磨损、堵塞的问题,极大地降低了该系统的故障率,大大延长了设备的使用寿命,为高炉的稳产、高产夯实了基础,同时大大降低了备件和能源消耗及维修工作量,经过一年的生产实践证明,以上工艺和设备优化改造在技术、安全、操作方等切实可行,每年可减少备件、能源消耗及维护费用100多万元。