连铸连轧产线中碳钢45Mn质量特点分析

赵 锐,季长恩,孙彦杰,尚天傲

(日照钢铁控股集团有限公司,山东 日照 276800)

1 连铸连轧生产线的概述

日照钢铁控股集团有限公司(以下简称日钢)的连铸连轧生产线是当今全球最先进的无头轧制技术,钢水经过长漏斗型结晶器快速冷却,在扇形段液芯压下进入3机架粗轧机低速大压下后,中间坯经感应加热送5机架精轧机轧成极薄带钢(产线布置如图1所示)。其具有以下特点。

图1 日照钢铁连铸连轧产线设备布置图

1)绿色环保,低碳排放。能源消耗和水消耗显著降低,室温气体和有害气体排放减少。

2)结构紧凑。该生产线从连铸机到成品卷取机仅为193.66 m,结构紧凑,从钢水直至地下卷取机形成带卷,可在7 min内完成。

3)超薄规格。采用无头带钢生产工艺,避免了新带卷在精轧机中的穿带,安全可靠的大量生产低碳薄规格(0.8~1.0 mm)带钢,直接进行酸洗和镀锌,可以替代部分冷轧产品。

4)钢水收的率高。无连铸分坯、无切头、切尾,钢水收得率、带钢成材率高[1]。

热轧中高碳钢通常是指碳质量分数在0.25%~1.25%,同时加入铬、钼、钒等多种强化合金元素,具有高硬度、高韧性、良好的耐磨性和红硬性等性能的钢材产品。文献[2]报道中热轧中高碳钢主要基于传统流程、以窄带方式生产,存在成分偏析严重、表面脱碳严重、组织性能不稳定等问题。

本文基于夹杂物控制、中心偏析、脱碳层深度三个方面对日照钢铁连铸连轧产线生产的45Mn质量情况进行了分析。

2 非金属夹杂物控制

钢中非金属夹杂物对中高碳钢的疲劳性能和塑性有重要影响。大颗粒、脆性夹杂易于成为疲劳裂纹源,在长时间的服役条件下,钢中细小的夹杂物也可能成为裂纹源,并且在后续轧制再加工过程中,钢中夹杂物成为轧破、断带的主要原因,因此需对钢中夹杂物类型、尺寸、数量进行严格控制[3]。

日照钢铁连铸连轧产线和某常规热连轧产线生产的45Mn非金属夹杂物的实绩数据如表1所示。日照钢铁连铸连轧产线生产的中碳钢45Mn夹杂物含量大大降低,A类(硫化物类)、B类(氧化铝类)、C类(硅酸盐类)夹杂物基本没有,仅有0.5级的D类(球状氧化物类)。连铸连轧产线连铸拉速快、铸坯薄,冷却速度快,使氧化物、硫化物等非金属夹杂来不及集聚,尺寸较小,并且为保证连铸高拉速前道工序钢水成分中有害元素含严格控制,使得中碳钢夹杂物水平相比传统热连轧产线得到大大提高。

表1 不同产线非金属夹杂物

3 中心带状组织

中心带状组织是钢材内部的一种缺陷,带状组织的存在使钢的组织不均匀,并严重影响钢材性能,降低钢的塑性、冲击韧性、断裂韧性和断面收缩率,造成冷弯不合、冲压废品率高;热处理时钢材容易变形、淬火开裂[4]。因此需对中高碳钢中心带状组织进行严格控制。

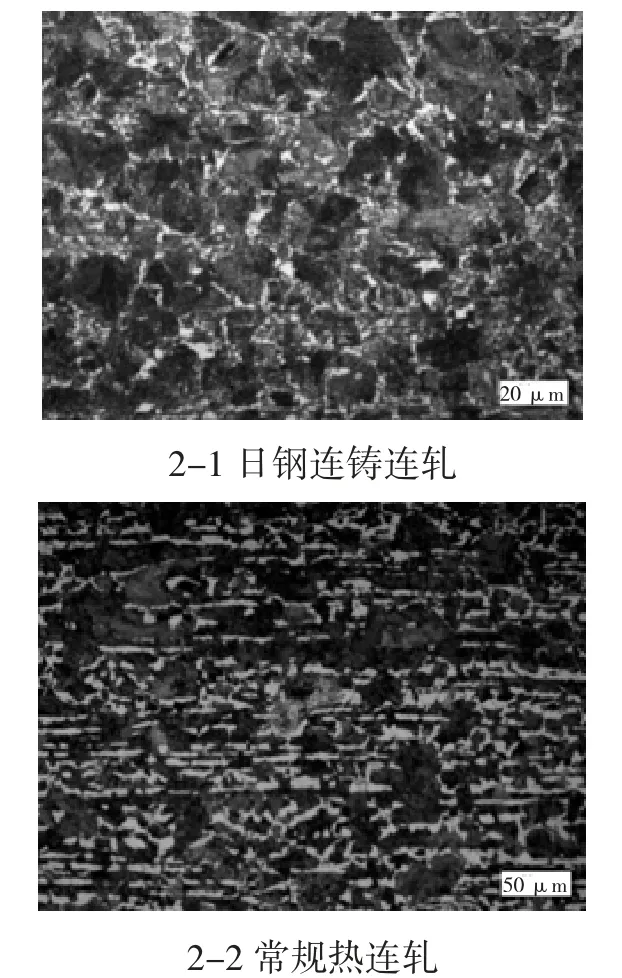

日照钢铁连铸连轧产线和某常规热连轧产线生产的45Mn带状组织如图2所示。在日照钢铁连铸连轧产线所生产的产品中带状组织基本没有,而某常规热连轧产线产品中带状组织较为明显,先共析铁素体成带状分布。对于带状组织的形成原理,研究者的观点基本一致,认为是元素偏析造成的,连铸坯再凝固过程中由于钢种各元素的扩散速度不一致,容易产生枝晶偏析,碳元素容易均匀扩散,而其他合金元素扩散较困难不容易均匀化,所以一直保持着枝晶偏析的状态。由于日照钢铁连铸连轧产线的连铸拉速快、铸坯薄,冷却速度快使枝晶偏析减轻,从源头控制带状组织的发生,使得中碳钢45Mn中心带状组织相比传统热连轧产线中心带状组织得到大大减轻。

图2 不同产线心部组织

4 脱碳层

脱碳是钢加热时表面碳含量降低的现象。表面脱碳是影响中高碳钢表面硬度、耐磨性和抗疲劳性能等的关键因素。因此为提高中高碳钢的长期服役性能,需对脱碳层进行严格控制。

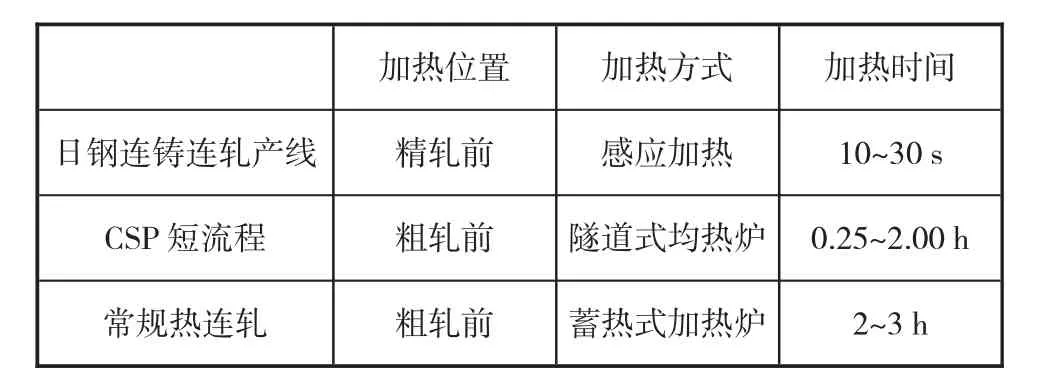

ESP产线和某常规热连轧产线生产的45Mn表面组织如图3所示,可见ESP产线生产的45Mn基本上没有脱碳组织,而某常规热连轧产线脱碳组织非常明显,单面脱碳层深度达到1.5%左右。文献[2]指出CSP产线板坯连铸后在高温状态下直接送入均热炉,将铸坯温度从950~1 050℃提高到适合轧制的温度1 130~1 150℃,具有加热幅度小、在炉温度低、时间短的特点,有利于降低铸坯表面碳的扩散速度、减少脱碳量,CSP产线生产中高碳钢板带单侧脱碳层深度不超过板厚的1.0%,为传统热连轧产线的30%~60%。而ESP产线直接省略铸坯加热过程,采用中间坯感应加热的方式,加热时间短,具体工艺参数如表2所示。所以ESP产线在控制中高碳钢脱碳方面具有非常独特的优势,所生产中高碳钢表面没有脱碳层。

图3 不同产线脱碳层

表2 不同产线加热方式对比

5 结论

纯净度、成分组织偏析和表面脱碳一直是影响中碳钢产品质量的关键因素,日照钢铁连铸连轧产线通过独特的产线布局和加热方式并配以多种质量控制改善措施,实现了中碳钢45Mn产品质量显著提升,主要表现在:

1)非金属夹杂物级别低。

2)无中心带状组织级。

3)无脱碳层。