相国寺储气库干线阀室截断阈值探究

汤 丁

中国石油西南油气田公司储气库管理处

0 引言

目前,国内大部分长输干线上均安装了线路截断阀,当发生管道泄漏等事故时,阀门可自动关断,从而减少事故损失、降低事故后果。以目前应用最为广泛的Shafer气液联动阀为例[1-3],当管线发生泄漏或爆管时,阀门可监测到管道两端的压力不断下降,当压降速率达到事先设定的低压限值会进行报警,当达到高压限值并持续一定时间后,会执行阀门紧急截断操作[4]。

合理设定阀室压降截断阈值和延迟时间是管道正常安全运行的关键[5-6]。国内西部、华北某些输气管道等管线也报道了多例因截断阀参数设置不合理导致的阀门误关断或不关断的事件[7-10]。相国寺储气库注气干线也曾由于压降速率限值设置不合理、未设置延迟时间,因压缩机抽吸引起压降波动而造成出站球阀误关断。而目前国内外对于如何区分管道泄漏与压缩机抽吸引起的压降速率的差异报道较少,且对于全线阀室截断参数一般都取国外经验值[11-12],难以有针对性地对不同管线及泄漏工况进行合理截断。

笔者以相国寺储气库的集输干线—铜相线为对象,采用Pipeline Studio软件[13-15]建立铜相线管线仿真模型,开展了管线在泄漏及压缩机抽吸工况下的阀室压降速率研究。提出了不同泄漏工况下的阀室截断参数,以及有效区分压缩机抽吸与管道泄漏的截断阀压降速率取值范围及延迟时间。

1 管道动态仿真模型建立

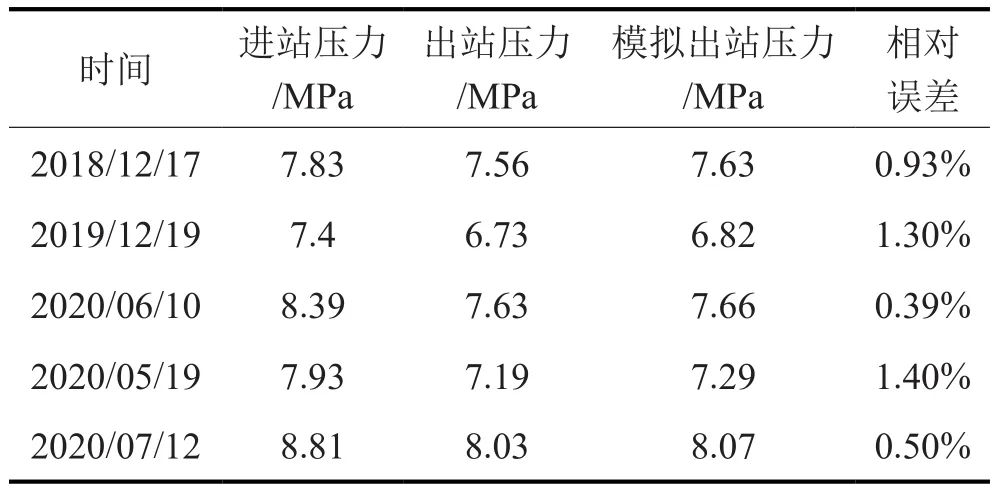

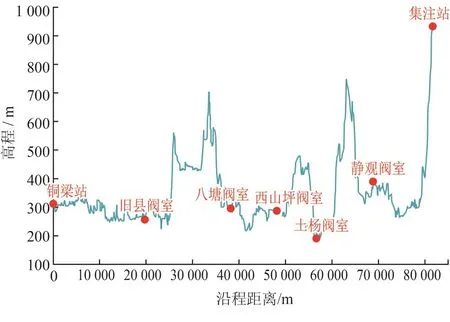

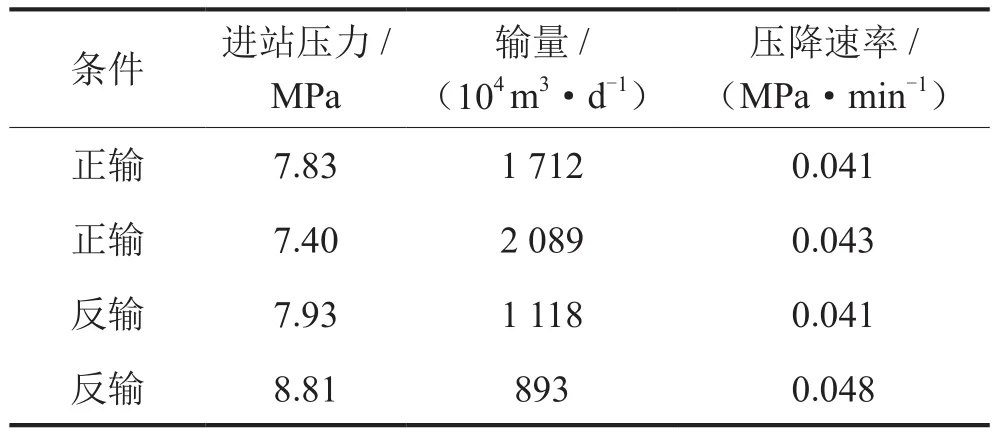

根据铜相线实际站场布置情况,沿线管道实际高程与里程建立铜相线管道仿真模型(图1)。以2018—2020年相国寺储气库铜相线实际运行参数为依据,对铜相线仿真模型验证结果如表1所示,其平均误差仅为0.9%,与现场情况一致。铜相线全长84.2 km,管道内径784.6 mm,壁厚14.2 mm,管道沿线高程、里程图如图2所示。正输情况下,起点为集注站,终点为铜梁站;反输时为铜梁站—集注站方向。正输时,起点以运行压力,终点以日输气量为边界条件;反输时边界条件相反。

图1 铜相线仿真模型示意图

表1 铜相线仿真模型结果校核表

图2 铜相线沿线高程、里程图

泄漏仿真模型在铜相线管道仿真模型基础上,增加泄漏元件用以模拟位于两阀室间的泄漏点,设定泄漏孔径在第3 min时达到最大值,模拟总时长为30 min;压缩机抽吸模型在铜相线管道仿真模型基础上设置压缩机组1套,以起点铜梁站日输气量、终点集注站压力为模型中的指定边界条件。

2 泄漏工况压降速率特征分析

由于泄漏点上下游阀室压降速率由多种因素综合影响[16-18]。结合管道2018—2020年的实际运行参数,选定静观—土场阀室段,分析管道运行压力、输量、泄漏孔径以及泄漏位置对压降速率的影响。

2.1 不同压力、输量条件下压降速率曲线对比

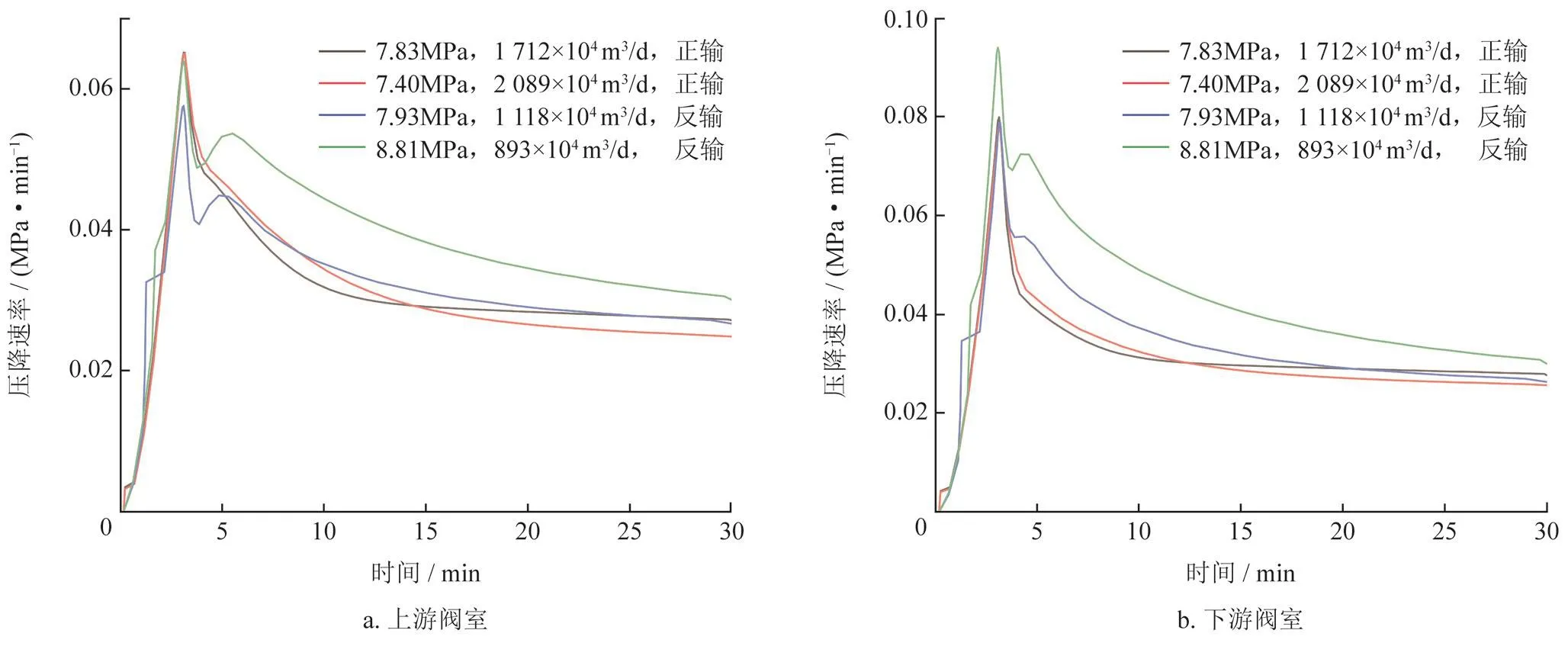

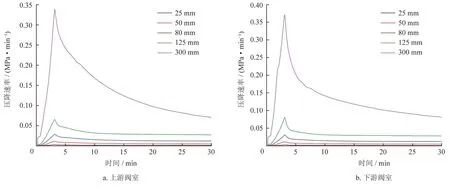

设定泄漏孔径为125 mm,泄漏点位于静—土两阀室中间,分别模拟了包含正输、反输,不同起点压力和输量条件下共4种工况,绘制上下游阀室的压降曲线(图3)。可见,正输条件下相同工况时,下游阀室最大压降速率高于上游阀室;运行压力越高,阀室最大压降速率越大,泄漏工况更易被检测。反输条件下的压降特征与正输相同。此外,由于泄漏孔径从0 时开始增大,第3 min后达到最大,故最大泄漏发生在第3 min时,这段时间内管道已泄放一些气体,第3 min后压降速率开始下降,第10 min后压降速率变化趋于平缓。在第3~10 min阀室压降变化非常明显,尤其是第3~5 min压降变化几乎占压降下降值的一半。

图3 不同压力、输量条件下阀室压降速率变化图

通过仿真还发现,当保持管道起点压力不变时,改变输量,阀室的压降速率变化很小,较之压力变化,输量变化对压降的影响略小。

结合管道实际运行工况与事故工况,当管线出现压降速率异常增大并持续一定时间,则认为存在泄漏现象[19-20]。目前,Shafer气液联动阀的延迟时间一般设置为60~180 s,同时文献[2,16]表明延迟时间一般设置为100~120 s。结合本次模拟得到的压降曲线图,在第3~5 min压降速率迅速下降,为保证安全及防止误关断动作的发生,即以最大泄漏发生时刻在第3 min后,持续时间达到2 min的最小压降速率作为阀室压降速率阈值推荐值,给出静观—土场段阀室截断阈值参考值(表2)。

表2 不同压力、输量下阀室压降速率推荐截断阈值表

2.2 不同泄漏孔径条件下压降速率曲线对比

选定运行压力7.83 MPa,输量1 712×104m3/d,泄漏点位于两阀室中间。分别模拟了泄漏孔径为25 mm、50 mm、80 mm、125 mm、300 mm泄漏工况的压降速率曲线(图4)。明显可见,泄漏孔径越大,阀室总体压降速率越大,且下游阀室总体压降速率高于上游阀室。阀室压降曲线变化趋势与2.1中相同,压降速率均在第3~10 min内阀室压降下降明显,在第10 min后趋于平缓。

图4 不同泄漏孔径条件下的阀室压降速率变化图

与前文研究思路相同,考虑到压降曲线变化趋势,结合Shafer气液联动阀延迟时间设置与文献[2,16,21]中延迟时间一般设置为100~120 s,以最大泄漏发生后持续时间达到2 min的最小压降速率作为阀室压降速率阈值推荐值,给出了不同泄漏孔径条件下静观—土场段阀室截断阈值参考值(表3)。

表3 不同泄漏孔径条件下阀室压降速率推荐截断阈值表

2.3 不同泄漏位置条件下压降速率曲线对比

选定运行压力7.83 MPa,输量1 712×104m3/d,泄漏孔径80 mm。分别模拟泄漏点位置为距上游阀室(静观阀室)相对距离10%、30%、50%、70%的阀室压降速率曲线(图5)。可见泄漏点距离截断阀室越近,该阀室的压降速率越大,达到最大值的时间越快,且对最大压降速率的影响非常显著。阀室压降曲线变化趋势也与前文相同,均在第3~10 min内阀室压降下降明显,第10 min后趋于平缓。

图5 不同泄漏位置条件下阀室压降速率变化图

延迟时间的设置与前述依据相同,以最大泄漏发生后持续时间达到2 min的最小压降速率作为阀室压降速率阈值推荐值,阈值的确定选择上下游阀室压降速率值更小的一个,可以保证不同位置发生泄漏事故时阀室能及时截断[22],不至于误动作。为此给出了不同泄漏位置条件下静观—土场段阀室截断阈值参考值(表4)。

表4 不同泄漏位置下游阀室压降速率推荐截断阈值表

3 压缩机抽吸工况压降特征分析

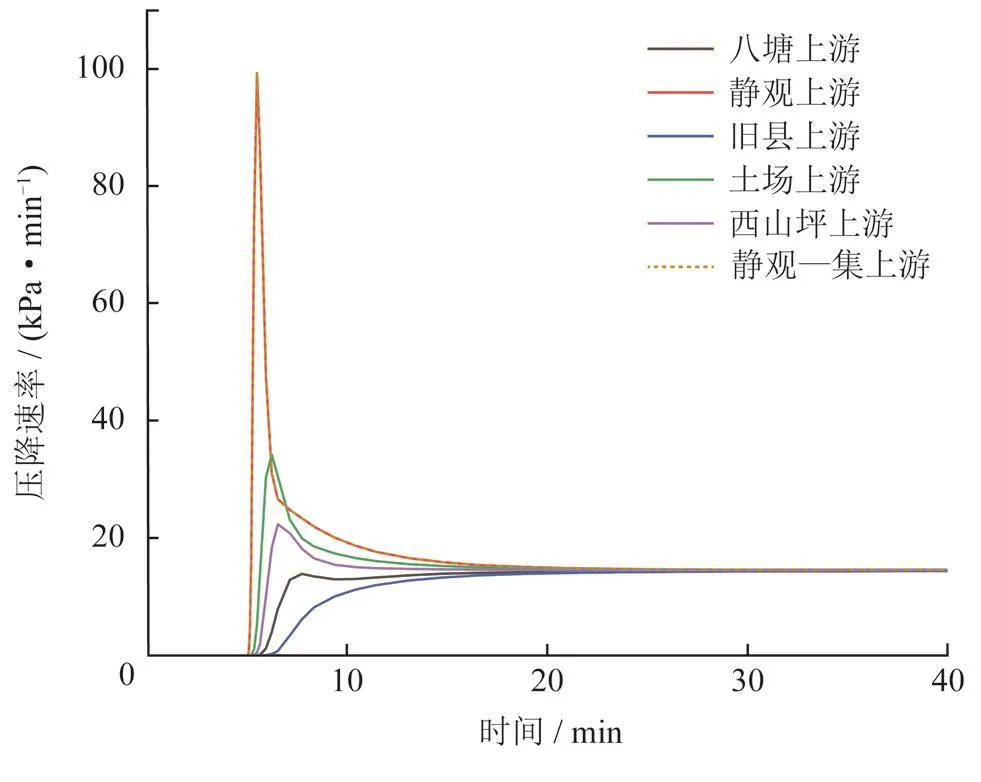

管道在正常运行时由于压缩机抽吸会产生一定程度的压降。设定压缩机在第5 min时开启,持续时间为35 min,起点压力8.69 MPa,输量352×104m3/d,压缩比分别为1.75、2.00、2.50、3.00,得到各阀室最大压降速率值(表5)。当压缩比为1.75时的阀室压降速率曲线如图6所示。

表5 各阀室最大压降速率值单位:kPa/min

4 阀室关断阈值分析

通过图6与图3、4、5压降特征信号的对比,发现压缩机抽吸工况下高压降值持续时间非常短,与普通泄漏工况有明显的区别。

图6 铜相线沿程各阀室压降速率变化图

依据上述结论,对比了两种工况下阀室压降速率超过0.03 MPa/min的持续时间(表6)。泄漏工况模拟条件为:起点压力7.4 MPa、输量2 089×104m3/d、泄漏点位置为距上游阀室相对距离的30%、泄漏孔径125 mm。压缩机抽吸工况模拟条件为:起点压力8.69 MPa、输量352×104m3/d,压缩比1.75。

表6 各阀室压降速率超过0.03 MPa/min的持续时间统计表

通过表6可知因压缩机抽吸导致的阀室高压降持续时间较短,说明高压降速率值持续时间可以作为区分事故与非事故工况的参考。

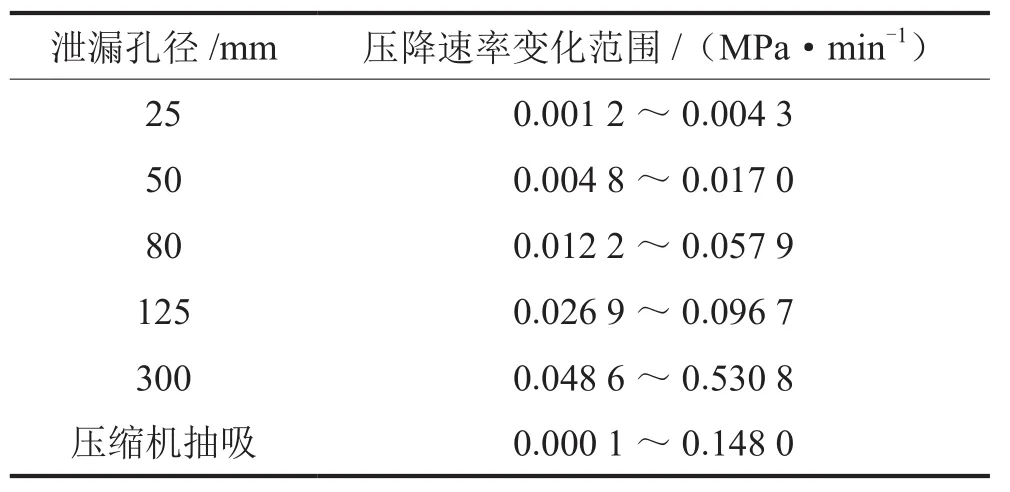

综合不同阀室在泄漏后30 min内压降特征参数,给出了不同泄漏孔径及压缩机抽吸工况的压降速率变化范围(表7)。

表7 压降速率变化范围一览表

压缩机抽吸时导致的压降速率变化范围包含了泄漏孔径为25、50、80、125 mm时的压降速率范围,说明当泄漏孔径小于125 mm时,仅从压降速率这一评判标准难以将泄漏工况和压缩机抽吸工况区分开。因此需结合高压降速率值持续时间来对不同工况进行区分。针对相国寺储气库铜相线阀室截断阈值,给出以下建议:1)当压降速率大于0.15 MPa/min时,无需设置延迟时间,直接关断;2)当压降速率为0.03~0.15 MPa/min时,把延迟时间设置为90 s,可避免因压缩机抽吸导致截断阀室误关断;3)当压降速率小于0.03 MPa/min时,需要通过其他方式区分泄漏工况和压缩机抽吸工况。

5 结论

1)以铜相线沿线实际高程数据为基础,采用Pipeline Studio建立管道仿真模型、管道泄漏模型及压缩机抽吸模型,并结合实际运行数据验证了正常工况下模型的精度。

2)管道运行压力越大、泄漏孔径越大、泄漏点位置距离阀室越近,阀室的最大压降速率值越大、压降变化越显著。并给出了不同压力(输量)、不同泄漏孔径、不同泄漏位置条件下,静观—土场阀室段阀室推荐关断阈值。

3)给出了相国寺储气库铜相线阀室截断阈值建议:以0.03 MPa/min为临界值,当压降速率大于该值时,可通过设置90 s及以上的延迟时间继续监控压降变化以获得是否关断指令;当压降速率小于该值时,仍需寻求更好的判别方式以区分两种工况。