冲击碾压施工技术在市政道路建设中的应用

王保存 高文胜 李长晖

(中建八局第二建设有限公司,山东 济南 250014)

1 工程概况

某市政道路工程主体建设内容包含7条道路和4座桥梁。其中,大桥路以东部分紧邻黄河大堤,现状有一路段敷设有燃气管线,施工现场存在较多不具备拆除条件的构筑物,明显加大施工难度。

为兼顾工程主体施工质量和周边构筑物稳定性的双重要求,采用冲击碾压施工技术,大桥路以西侧重于强夯,根据实际情况对局部进行冲击碾压处理。

2 冲击碾压施工技术的原理、施工工艺流程及技术要点

2.1 基本原理

拖式冲击压路机为关键的碾压设备,其以牵引车为核心动力装置,带动非圆形轮发生滚动,由于该滚轮的大小半径存在差异,可产生位能落差。加之设备在行驶期间所产生的动能作用,可对待施工区域的材料做静压、搓揉处理,期间可形成持续性的高振幅、低频率冲击,由此改善摊铺料的状态,使材料具有足够的密实性与稳定性。冲击碾压按特定的路线有序推进。

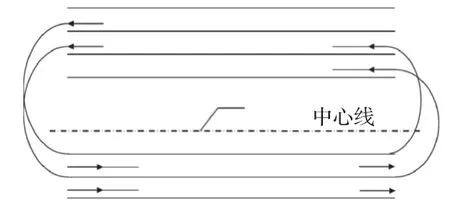

冲击碾压路线如图1所示。

图1 冲击碾压路线

2.2 施工工艺流程

路基清表(深度按50 cm予以控制)→平整压实→连续冲击碾压(19遍)→测量放样→冲击碾压(1遍)→检测压实度(要求至少达到92%)→恢复观测断面、观测点→测量观测点高程→确定沉降差(第19遍、第20遍之间的差值,要求该值不超过5 mm)。

2.3 技术要求

冲击碾压施工的具体作业内容及要求如表1所示。

表1 填土层厚度及压实遍数

冲击碾压施工所用设备为正三边形冲击压路机,全程尽可能保持匀速行驶,速度稳定在10~15 km/h。地基部分,作业范围延伸到路堤坡脚外1 m处;路堤部分,作业区域距填方外缘至少达到1.2 m。

3 冲击碾压施工技术的具体应用

3.1 测量放线

用全站仪测量放样,在确定施工区域后,在四角分别设置木桩,起到定位的作用。纵向,在路基边坡外每20 m设1根定位木桩,以便施工人员及时找到沉降观测点。利用白灰洒出试验段边线,作为施工作业范围控制的依据[1]。

3.2 现场整理

(1)清表深度为50 cm,若现状土层较厚,则保留填土层1.0~1.5 m,将其他不用的部分均运输至指定堆放场所。对于倒运出的填土,则对其做筛分处理,得到粒径不超过100 mm的部分。

(2)施工期间可能存在水文条件干扰,因此需采取降水措施,使地下水位降至碾压面以下1.5 m。若施工现场的地下水位偏高,则结合实际情况予以降水,例如井点降水、地基土翻晒等均是可行的方法。

3.3 排水

场地排水的关键在于明确施工现场的水源,对其做截断处理,此后再开挖临时排水沟,通过该设施高效排水,营造“无水”的施工环境。

3.4 现状设施的防护

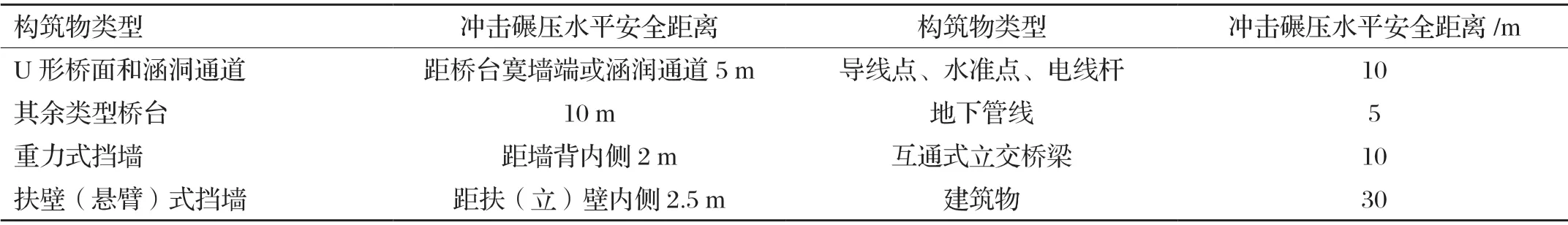

市政道路施工的特殊之处在于现场存在较多的地下管线以及构筑物,其均会对道路施工带来制约作用,且在施工期间还需有效保护各类设施,不可影响其正常使用。对此,在施工前需查明现场各类设施的具体分布情况,对于不满足振动安全要求的部分,则采取有效的防护措施。正式施工前,在作业区域的外围设显眼的标志物,用于界定施工范围,以免外界因素误入而影响正常施工。冲击碾压施工时,根据构筑物的具体类型确定合适的水平安全距离,进行有效控制。

冲击碾压水平安全距离如表2所示。

表2 冲击碾压水平安全距离

减隔振是削弱冲击碾压作用的关键途径,可有效防护周边建(构)筑物。对此,可开挖尺寸为0.5 m宽、1.5 m长的隔振沟,以发挥出隔振的作用。此外,还需要适当降低冲击压路机的运行速度,为了保证碾压效果,可增加冲击遍数。在地基的冲击碾压施工中,要求其有效距离不小于100 m。

3.5 冲击碾压

路基清表深度按50 cm控制,将不利于冲击碾压的部分清理干净。路基冲击碾压作业范围的确定主要考虑三个部分,即路基宽度的投影面积、路堤坡脚的底面积以及冲击超宽的1.2 m。在明确具体的冲击碾压作业范围后,用白灰洒出最外侧的边线,形成醒目的标记。

(1)冲击碾压19遍。

冲击压路机双轮宽度均为0.9 m,两轮内边距1.17 m,冲压宽度4 m。行驶两次视为一遍,结束每遍的第一次碾压后,第二次调整单轮的位置,要求其能够从第一次两轮内边距的中间部位通过;第二遍首次碾压时向内移动0.2 m,即完全碾压第一遍间隙;进入第三遍时,作业位置恢复至第一遍,两者一致,按照此方法有序碾压。

冲击压路机运行过程中,以单双两遍为一个冲压单元,在进行双数遍的冲压时,需要结合实际情况调整转弯半径,波峰与波谷交替冲压,目的在于减小地面峰谷,以保证表面具有平整性。严格控制冲击压路机的转弯以及调头位置,宜在冲压范围以外的路基或便道上完成相关动作。冲击压路机进入冲碾范围后,尽可能保持匀速,即12~15 km/h。按前述所提的方法重复操作,直至完成19遍冲击碾压为止[2]。

(2)设置观测断面及观测点。

在确定冲击碾压的作业范围后,对其做平整压实处理,有效修整作业区域。此后,用全站仪在路基顶面测放断面和观测点,每20 m设一个断面,用白灰放线标示。在已经确定的观测断面线上设置观测点,分布位置为中线处、两侧(与坡脚线相距4 m)。

在确定具体的观测断面以及观测点后,组织测量,明确观测点的相对高程,由专员负责此项工作,精准测定数据并完整记录。

(3)冲击碾压1遍。

对作业范围内再做1遍冲击碾压处理,此后依然对其平整、压实。

(4)检测(压实度、高程)。

冲击碾压20遍(19遍+1遍)后,平整压实,此后每200 m检测4处,目的在于测定具体的压实度,要求各部位的实测值均达到92%及以上。

若实测压实度满足要求,则测量观测点高程,并将实测结果与第19遍实测高程数据做对比分析,经计算后确定两观测点的平均高程差,要求该值不超过5 mm。

4 冲击碾压施工的注意事项

(1)压实填土施工期间,根据现场施工条件采取防雨、防冻措施,以免影响施工质量。

(2)施工缝各层应错开搭接,不可在某处留多道施工缝。

(3)冲击碾压的宽度应达到6 m及以上,可设置转弯车道。冲压边角部位以及转弯区域的施工难度较大,可根据实际情况采取辅助措施;冲压最短直线距离至少达到100 m。

(4)加强对地下水位的控制,需要将其稳定在碾压面以下1.5 m。

5 冲击碾压施工的质量控制措施

(1)经过冲击碾压后,用平地机对该区域做清理以及整平处理,局部存在坑穴或是凹陷之处时,先填平后夯实,以免基底形成积水。错峰压实,随冲压进程的推进,每完成5遍后便调整冲压作业的方向。若冲击碾压期间遇到起伏幅度较大的作业面,则需利用平地机整平,否则将直接影响最终的冲击碾压效果,同时也会拖慢作业进度[3]。

(2)冲击压路机运行时尽可能保持匀速,速度控制在10~12 km/h。从路基的一侧开始,向另一侧转圈冲击碾压,全程采取的是先路边、后中间的顺序,轮迹可完整覆盖路基表面时视为一遍。每完成一遍冲碾作业后,均安排技术人员在现场进行详细观察,判断是否存在轮迹、是否有漏压或其他异常状况,将实际情况告知司机,引导其更为合理地操作压路机,保证冲击碾压的作业效果。

(3)加强人才培训,在正式施工前面向所有参与人员展开培训,强化其工作意识,提高工作水平。此外,还需要做好技术交底和安全交底,使施工人员可对作业要求、作业方法等形成准确的认识,提升施工的规范性。

(4)加强现场管理,具体涵盖材料、机械设备、人员等与施工有关的各个方面,构筑质量防护体系。

6 结语

本文对冲击碾压施工技术的具体应用展开探讨,提出技术应用原理以及具体的操作要点,希望所提内容可作为同仁的参考。