一种基于膜法除湿的换气设备研究

张自强,曾庆煌,王 宇,吕秀梅,侯 冲

(北京新风航天装备有限公司,北京 100854)

0 引言

贮运发射筒为武器装备贮存和运输提供良好的工作环境,通常为密封状态,通过充入一定压力的干燥空气或惰性气体,与恶劣的自然环境隔绝,保障武器装备在贮存和运输期间良好的存储环境,提高武器装备贮运的可靠性和发射可靠性[1~3]。

衡量武器装备发射筒贮运环境的参数有温度、湿度、压力三个指标[4],其中湿度受武器装备装填时厂房环境的影响较大,且难以控制,而湿度指标的变化对武器装备的绝缘性、密封件的寿命有严重的影响[5]。湿度过高会引起武器装备绝缘性下降、钢制零件锈蚀或电子元器件老虎,湿度过低会导致武器装备橡胶密封件等老化,使用寿命降低。因此,将发射筒内湿度控制在合理范围内是保障武器装备出厂合格的重要因素[6]。

随着武器系统升级和可靠性要求不断提高,发射筒的使用维护说明书对筒内温湿度进行了量化规定,明确要求武器装备的发射筒在出厂前或部队使用时筒内湿度控制在常温下(20℃)5%RH~15%RH,否则必须对发射筒进行持续除湿换气[7]。目前,由于大多数厂房内制气站没有专用的除湿过滤模块,导致气源湿度较高,除湿效果较差。因此,本文提出一种基于膜法干燥的除湿换气设备,首先收集并压缩空气以一定压力输出给过滤、干燥装置,最终输出干燥的空气,配套自动控制系统和传感器检测模块,设备可实现智能化操作。

1 除湿方法及原理研究

1.1 除湿方法

空气除湿是一门涉及多个学科的综合性技术,目前已广泛应用于仪器仪表、生物、环保、石化、原子能、航空航天等领域。常用的空气除湿技术主要有吸附除湿、冷凝除湿、热泵除湿、膜法除湿[8]。邓科等[1]人提出采用氯化钙为防潮剂的主要原料用于发射箱内环境湿度调节,并分析了不同防潮剂的吸湿率及用量,但这种方法需要经常更换除湿剂,对与处于气密封状态的发射筒内部除湿适用性不强;David E.Claridge等[9]人提出Claridge-Culp-Liu除湿工艺,通过在膜的另一侧施加部分真空,然后将水蒸气压缩到其湿球温度为0℃时的饱和压力,将水蒸气与流过膜一侧的潮湿空气分离,进而通过水蒸气冷凝的办法对空气除湿,但采用此方法开发的设备体积较大、成本较高,不适用于厂房便携化使用;Liu Jun等[10]人提出了一种理论方法来研究热泵驱动的内部冷却液体干燥剂除湿系统,分析了理想最大性能系数和实际工况与理想工况之间的关系,未热泵除湿系统的开发提供了新的思路,但这种方法紧停留在理论阶段,对于设备开发所需要的结构尺寸参数、成本构成等并不清晰。

结合武器装备发射筒的产品特性和结构特点,采用膜法除湿的办法最为直接、对产品不造成任何损伤且无多余物产出,可快速使发射筒内空气湿度在规定的使用范围内。

1.2 除湿原理

除湿换气设备首先通过空气压缩机收集并压缩外界空气,然后经一定的压力输出给过滤器去除空气中的油污和杂质,再经过膜式干燥器实现气水分离,最后在控制系统的调节下,最终以一定的压力、流量经输出管路输出干燥空气。设备集成了空气压缩、膜法干燥、输出管路、控制系统和人机交互,且底部设计便于移动的万向轮,整体集成度和使用便捷性较高,且可根据不同发射筒的充气接口进行适应性匹配,具有较高的通用性。除湿换气设备可以满足总装车间、部队大修厂对于武器装备发射筒内气体除湿置换的需求,具有较高的推广价值[11,12]。

2 膜法干燥除湿换气设备

2.1 设备概述

除湿换气设备由空气收集系统、膜法干燥装置、设备输出组件、电气控制系统、固定及支撑机构五部分组成。空气收集系统包括空气输入管路、无油电机、压缩缸、储气罐和压力控制阀,系统在无油电机和压缩缸的作用下,外界空气经输入官路进入储气罐,并在压力控制阀的作用下以一定的压力输出;过滤干燥装置包括减压阀、前置过滤器和膜式干燥器,装置接收压力控制阀输出的高压气体,并对气体减压和分流,分多路送至前置过滤器进行油污和杂质滤除,然后在膜式干燥器中实现空气和水分子的分离,产生干燥空气;设备输出组件包括比例调节阀、多路连通器、电磁截止阀和气路输出接口,干燥空气在输出组件中进行多路分流,实现多路输出;电气控制系统包括人机交互界面、CPU模块、编程器、电源模块和执行机构,电气控制系统接收人机交互界面的控制指令,由CPU模块进行处理和存储,经编程器转换输出,最终由执行机构控制设备输出组件中的比例调节阀、电磁截止阀进行输出压力、流量和气路选择控制;固定及支撑机构包括自锁式万向轮、减震机构和设备外壳,各部分集成在设备外壳内部,并由减震机构降低各组件工作中的振动,实现设备降噪处理,底部设计自锁式万向轮,便于设备移动。除湿换气设备原理框图如图1所示。

图1 除湿设备原理框图

当用户进行发射筒除湿换气时,打开固定及支撑机构中的自锁式万向轮,将设备移动到存放地点。在电气控制系统中人机交互界面启动空气收集系统中无油电机开关控制键,设定设备输出组件中比例调节阀的输出压力,无油电机开始启动,设备在压缩缸内进行空气收集和压缩。当储气罐内压力达到预设值后,压力控制阀打开,经减压阀泄压后流入前置过滤器和膜式干燥器,输出洁净、干燥的空气。干燥空气进入设备输出组件后经比例调节阀后以恒定压力输入多路连通器。用户在人机交互界面中通过气路选择键控制电磁截止阀进行输出管路的选择,用于除湿换气的恒压、干燥空气由气路输出接口充入发射筒中,整个过程在人机交互界面设定好后无需二次操作,自动实现发射筒内除湿换气。

2.2 除湿检测方法

除湿换气过程中,发射筒温湿度传感器采集发射筒内空气温度和湿度指标,由于筒内气体温度随厂房室温而变化,为了避免温度对湿度判读误差的影响,将湿度转换成标准温度(20℃)下的相对湿度进行衡量。首先计算绝对湿度值[5]:

其中,ρw为绝对湿度值,单位为g/m3;e为空气中水蒸汽压,单位为Pa;Rw为水的气体常数,Rw=461.52 J/(Kg·K);T为当前气体的热力学温度,单位为K。由于干燥空气经膜式干燥器实现了空气和水分子的分离,因此当前温度下绝对湿度ρw为一定常数,因此空气中水蒸气压e为一个定值。

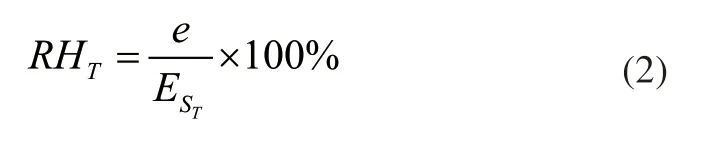

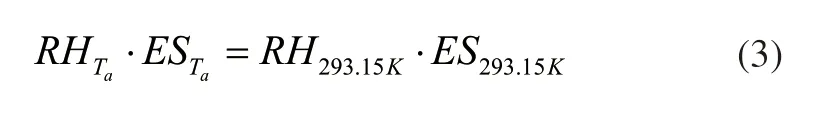

空气在温度T下的相对湿度计算公式:

其中,RHT为当前为温度T下的相对湿度,单位为%;EST为当前温度T下的饱和蒸汽压,可根据饱和蒸汽压与温度对照表查询获得,单位为Pa。

结合式(1)与式(2)可以得出,任意温度Ta下的相对湿度RHTa与标准温度20℃(即293.15K)下的相对湿度存在如下关系:

其中,ESTa为任意温度Ta下的饱和蒸汽压。

根据式(3),可以计算出任意温度下对应标准温度20℃的相对湿度,可以避免测试数据的误差,提高发射筒内湿度检测的准确度。

2.3 电气控制系统

电气控制系统是除湿换气设备的人机交互、数据存储和处理、控制指令执行的关键部分,根据用户设定的输出压力、流量、管路、时间等信息,执行相应的控制量。根据设备功能实现及可靠性要求,选用西门子C2000系列PLC控制系统,包含触摸屏显示器、主机CPU、控制器、执行机构和电源转换器,实现除湿设备供电、空气压缩机工作控制、输出压力调节、输出管路选择调节、充气时间设定等操作。触摸屏显示器为控制系统的人机交互单元,接收并传递用户的输入指令;主机CPU是系统的运算存储单元,将用户指令进行算法转换和存储;控制器是指令的输出单元,接收CPU控制指令并输入给执行机构;执行结构式控制系统的执行单元,由PLC组件组成,将控制器输出指令执行到负载上;电源转换器是系统的供电单元,将设备的AC 220V/50Hz供电电源转换成控制系统需要的隔离DC24V直流电压,增加设备工作的稳定性和可靠性。电气控制系统接线图如图2所示。

图2 电气控制系统接线图

电气控制系统工作流程:由人机交互界面选择开关机操作,启动空气压缩机电机驱动压缩缸工作,将外界空气过滤后存储在储气瓶内,当有需要除湿的发射筒时,控制系统输出信号打开电磁截止阀,向发射筒充入一定压力的干燥气体。储气瓶内气体经过滤、干燥后流经减压法,控制系统对减压阀进行调节,同时反馈当前压力状态,使输出气体压力符合发射筒预设气压范围。若减压阀故障,气体会从压力安全阀溢出,不会将高压气体充入发射筒内。在空气压缩机内,气体首先进入储气瓶,消除活塞式压缩机产生的压力脉动,并使高温的气体冷却至室温,此时将有液态水出现,空气压缩机内的水分离器用离心力将液态水分离出来并排出,经过水分离器的气体再经过逐级过滤的方式将气体中的杂质去除,过滤精度1μm以下,然后再送入空气过滤器和膜式干燥器进行处理。其中储气瓶上安装有压力开关来监视储气瓶的压力,当压力升至上限时压缩机停机,当压力低至下限时,压缩机重新开机,以保证各气路输出的压力稳定。

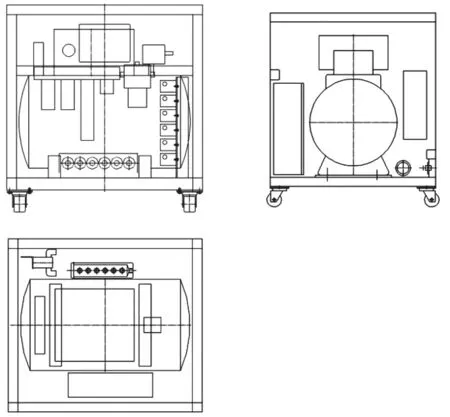

2.4 结构设计

除湿换气设备结构设计将选用的空气压缩机、过滤干燥装置、电气控制系统封闭在一个金属壳体内,各部件与壳体螺栓紧固紧密连接。在壳体左右两侧,设计排风风扇,有利于空气压缩机工作中的散热。结构设计图纸如图3所示。

图3 除湿换气设备结构图

结构设计中还进行了减振、轻量化、小型化、维修便利性等考虑,充分利用空气压缩机上部分剩余空间,过滤干燥装置、电气控制系统设计在空气压缩机上方,与金属壳体固定连接。设备内充气管路排布整齐,设计开合式前壳、上盖,便于设备的维修和部件更换。

3 实验验证

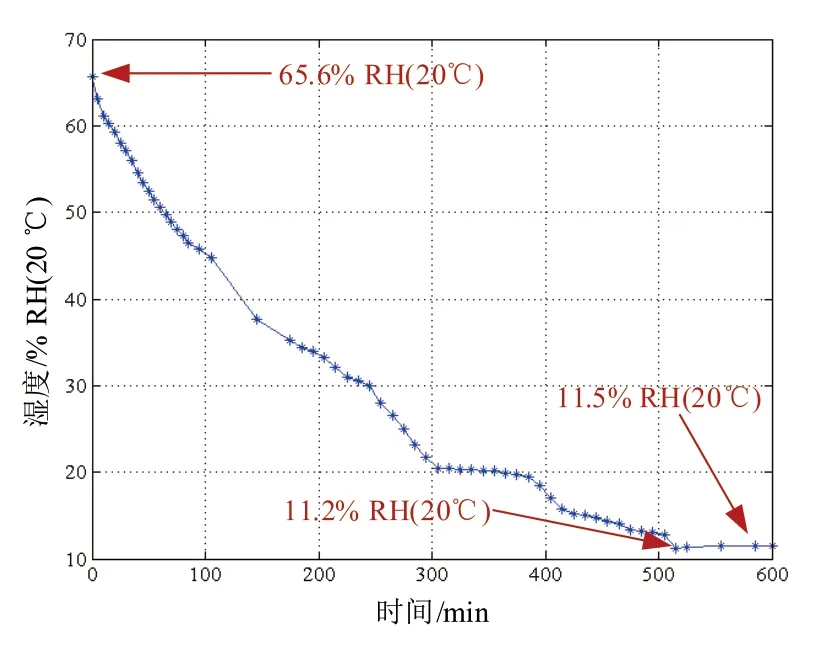

以某型武器装备发射筒为对象开展数据积累和性能摸底试验,充气压力设定相对压力50kPa(绝对压力151.325kPa)。用环境检测器实时记录发射筒上温湿压传感器采集的发射筒内湿度数据,根据湿度检测方法计算标准温度20℃下的相对湿度,拟合筒内湿度变化曲线。设备外形如图4所示,湿度变化曲线如图5所示。

图4 除湿换气设备外形图

由图5可以看出,持续进行10小时除湿换气试验。除湿结果显示,经10小时持续除湿,发射筒内空气湿度由65.6%RH(20℃)下降至11.2%RH(20℃),关闭除湿设备后,筒内湿度最终稳定在11.5%RH(20℃),且不再升高。

图5 除湿湿度变化曲线

4 结语

设计了一种膜法干燥除湿换气设备,基于西门子C2000系列PLC平台开发了控制程序及智能算法,可实现武器装备发射筒除湿换气。实验结果表明,在10小时内可将筒内湿度由65.6%RH(20℃)下降并稳定至11.5%RH(20℃),具有体积小、成本低、效率高的优点。