海上钻井岩屑制备免烧砖及机理研究

张忠亮,李伟,李斌,侯海欧,严海源,刘文士,李茂川

(1.中海油田服务股份有限公司,天津 300450;2.西南石油大学 化学化工学院,四川 成都 610500)

0 引言

海洋蕴含丰富的油气资源,高效开发利用海洋石油资源已经成为人类获取能源的重要途径之一。海上油气钻探过程中,会产生大量的钻井固体废弃物,包括钻屑、废弃钻井泥浆等。其中钻屑一般沾染了钻井液,因受钻井液污染,钻屑表现出成分复杂、COD值高等特点,包括烃类、无机盐类、各类聚合物以及重金属等污染物[1]。越来越多的证据表明,海上钻井产生的钻屑若直接排海会对当地生态环境产生不良影响[2-4]。随着国家对环保要求日趋严格,今后海上钻屑做到零排放是大势所趋[5-6],而运送到陆地处置几乎成为部分区域钻屑唯一可行的处置途径。

目前,国内外研究者针对陆上油气田钻井岩屑开展了大量研究,形成多种处置工艺,并积累了一定现场应用经验,实现了钻屑的建材资源化利用[7-9]。然而海上钻屑的成分与陆上钻屑有所差异,海上钻屑独有的组成成分决定了陆地现有处理工艺及技术无法实现完全复制。必须要开发一种适合海上钻井岩屑的处置技术,实现其上岸后资源化综合利用。目前,国内对海上钻屑资源化利用方面的研究较少。

本研究以海上水基钻屑为原材料,进行制备免烧砖可行性研究。以钻屑等质量替代细集料,辅以一定比例的水泥、粗集料、石膏以及外加剂等制成免烧砖产品,并对产品性能、环保指标进行分析测试,同时利用现代测试手段系统分析免烧砖强度形成机理,以期解决海上油气田水基钻屑回收上岸后末端资源化利用的技术问题。

1 实验

1.1 原材料

(1)胶凝材料

胶凝材料采用峨胜P·O42.5水泥,初凝时间2 h、终凝时间4 h,标准稠度用水量25.4%,28 d抗压强度为47.68 MPa,主要化学成分见表1。

(2)集料

采用河砂作为细集料,细度模数2.4,属于中砂范畴,各颗粒之间级配良好,含泥量小于2%,符合GB 14684—2018《建筑用砂》要求。采用破碎的卵石作为粗集料,粒径分布为5~10 mm。

(3)外加剂及水

利用自来水作为拌合水,外加剂为石膏及聚乙烯醇。实验用石膏购自天津某化学试剂制品厂,分析纯,CaSO4·2H2O含量大于99%,氯化物含量小于0.002%。聚乙烯醇为山东某公司生产,PVA1788,呈白色粉末状,160目筛余小于3%。

(4)火山灰活性对比材料

选用3种常见矿物掺合料作为海上水基钻屑火山灰活性对比材料。粉煤灰取自四川某燃煤电厂,呈灰色粉末状,颗粒较细(小于0.125 mm)。偏高岭土购自四川某建材公司,是以高岭土为原料,在600~900℃经脱水形成的无水硅酸铝,再经粉磨制得的红棕色粉末。高炉矿渣取自四川某炼钢厂,呈灰色粉末状,是高炉炼钢铁熔融的矿渣在骤冷时来不及结晶而形成的玻璃态物质。

(5)海上水基钻屑

海上水基钻屑取自渤海某油气钻井平台,经振动筛分后所得,其主要化学成分和粒径分布分别见表1、表2,对现场取得的海上水基钻屑样品进行污染物分析,结果如表3所示。

表1 海上钻屑及水泥的主要化学成分 %

表2 海上钻屑的粒径分布

表3 海上钻屑浸出液分析

由表3可知,海上水基钻屑浸出液中的COD值超过GB 8978—1996的Ⅰ级标准限值,同时氯化物含量较高,达到3180 mg/L,在未妥善管理的情况下可能对环境造成二次污染。重金属浸出毒性远低于GB 5085.3—2007中的危险废物限值。

1.2 制备方法

1.2.1 配方设计

根据初步实验结果,掺入钻屑后通过调节水固比,可以使产品性能得到优化,明显提高产品质量。表4为掺加钻屑免烧砖的混合比例,共制备了5组砖坯,所有免烧砖试块胶凝材料掺量均为20%。其中1#组为纯水泥对照组,另外4组分别用钻屑以总质量的10%、20%、30%和40%等质量取代细集料制备免烧砖。如表4所示,随着钻屑掺量增加,需调整水固比以保证各原料颗粒被充分润湿,设计各组水固比分别为0.12、0.12、0.14、0.15、0.16。

表4 水基钻屑免烧砖的配方 %

1.2.2 试块制备

1.3 测试方法

分别以10%~40%钻屑等质量替代水泥制备40 mm×40 mm×40 mm的净浆试块,所有样品均在24 h后脱模,在标准养护箱中养护28 d。达到龄期后破碎样品,并通过200目筛网收集粉末,粉末干燥后进行FT-IR、XRD测试分析。

1.3.1 强度活性指数

以活性指数法评定钻屑火山灰活性,并类比粉煤灰、矿渣以及偏高岭土。参照GB/T 12957—2005《用于水泥混合材的工业废渣活性试验方法》,并按照GB/T 17671—1999《水泥胶砂强度检验方法》,以30%矿物掺合料等质量替代硅酸盐水泥制备胶砂试件,控制水胶比为0.5,若胶砂试件成型困难可按0.01水胶比递增,控制胶砂流动度不低于180 mm。胶砂试件成型尺寸为40 mm×40 mm×160 mm,24 h后脱模送入养护箱养护至规定龄期。试件养护至28 d后测试试块抗压强度R1,并测试对比样28 d抗压强度R2,而后计算活性指数K(K=R1/R2×100%),进而判断钻屑火山灰活性。

1.3.2 物理性能测试

试件按规定养护方法养护至龄期后根据GB/T 2542—2012《砌墙砖试验方法》测试试件抗压强度、吸水率、软化系数,每组配方测试3组数据,并取平均值。

试件抗冻性主要以冻后质量损失及强度损失评定。具体测试方法为:首先将在标准养护箱[温度(20±1)℃,湿度不低于95%]中养护28 d的免烧砖试件干燥至恒重,移入常温水中浸水24 h。再将饱水试件置于不低于-15℃的混凝土慢速冻融试验机中恒冻5 h,而后用10~20℃的水融化,融化时间为4 h,此为1次冻融循环。共设置15次冻融循环,冻融结束后测试质量、抗压强度,评估试件的抗冻性。

1.3.3 微观及环境特性表征

采用扫描电子显微镜(SEM)、能谱仪(EDS)对试样微观结构及能谱进行分析;利用X射线衍射仪(XRD)测试样品矿物组成,用软件MDI Jade(6.5版)分析衍射图谱;利用傅里叶红外光谱仪(FT-IR)对免烧砖水化产物的官能团、化学键进行表征。

20世纪90年代初,我在《中国社会科学》上发表的论文引起较大反响,主要是《论社会科学基础》(1991年第5期)、《社会科学现代化的观念前提和技术基础》(1993,3),被多家报刊转载和评论。据说引起了高层的重视,中共中央机关刊物《红旗》杂志(后更名为《求是》杂志)专门约我写了《社会科学走向现代化的理论思考》一文,发表于该刊1994年第22期。这篇文章也在多家杂志转载。这些论文讲的就是社会科学怎样以系统科学的理论和方法作为基础,推动社会科学现代化。

参照HJ 557—2009《固体废物浸出毒性浸出方法 水平振荡法》,将最佳工艺下制备的砖样及钻屑原样粉碎后制得浸出液,测试污染物浓度并与GB 8978—1996对比。此外,对钻屑的浸出毒性进行分析,根据HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》制备浸出液,测试重金属元素及部分有机物浓度,并与GB 5085.3—2007进行比较,评估其危险性。

2 结果与讨论

2.1 活性指数分析

以活性指数法评估钻屑火山灰活性,钻屑作为掺合料替代部分水泥使用时,活性指数为55.4%,火山灰活性较低,无法单独作为水泥混合材使用,但可作为非活性掺合料,替代部分集料用于免烧砖制备。而目前普遍作为活性掺合料的粉煤灰、矿渣、偏高岭土的活性指数则分别达到82.4%、95.9%、110.0%。当这些掺合料掺入水泥基材料中时,在氢氧化钙作用下其内部玻璃体结构被破坏,活性硅质、铝质被释放,参与二次水化反应,生成大量水化硅酸钙等物质。这些物质充填于体系内部孔隙中,同时相互粘结,形成统一的整体,有效提升材料整体性能。钻屑因活性较低,这种二次水化反应相对较弱,掺入体系中主要作为集料,随着掺量的增加可能会对产品性能产生负面影响。

2.2 物理力学性能

2.2.1 抗压强度

为降低生产成本,提高海上钻屑的安全环保处置能力,研究利用海上钻屑部分替代细集料制备免烧砖,钻屑掺量对免烧砖抗压强度的影响如表5所示。

由表5可见,海上钻屑在低掺量时对免烧砖抗压强度影响不大,养护7 d时,掺入10%海上钻屑制备的免烧砖抗压强度已达到MU15强度等级,与对照组相比仅下降了12.1%。钻屑掺量为20%时,7 d抗压强度为14.41 MPa;养护28 d后,抗压强度仍有15.69 MPa。故而在保证免烧砖质量的前提下最大化消耗钻屑,海上钻屑掺入免烧砖中的最佳掺量在20%左右。这主要归因于钻屑具有一定的火山灰活性和较好的颗粒级配。

表5 海上钻屑掺量对免烧砖抗压强度的影响

基于钻屑一定的火山灰活性及其粒径分布,替代细集料制备免烧砖时,一方面,钻屑中的活性硅质、铝质可参与二次水化反应,与水泥水化产生的氢氧化钙反应,生成一定量的水化硅酸钙等物质,此为正效应。该效应可在一定程度上弥补水泥相对含量减少造成的负效应,减小免烧砖抗压强度的下降幅度[10-11]。另一方面,钻屑较小的粒径,可以有效充填系统内部孔隙,降低内部孔隙率,进一步弥补水泥相对含量减少带来的负效应[12]。故而,当钻屑掺量未超过最佳掺量时,免烧砖强度可以满足标准要求,但当继续增加钻屑掺量时,因水泥相对含量明显不足,造成产品力学性能显著下降。

2.2.2 吸水率与软化系数

吸水率与软化系数是砖块耐久性的重要指标,可用于表征试件耐水侵蚀能力,图1为免烧砖试件吸水率与软化系数的测试结果。

图1 海上钻屑掺量对免烧砖吸水率及软化系数的影响

由图1可见,掺加钻屑制备的免烧砖吸水率与软化系数呈现反比例关系:随着钻屑掺量的增加,试样的吸水率增大,软化系数逐渐减小。钻屑掺量在10%~40%时,试件吸水率均不超过标准要求的18%,处于7.46%~15.44%。但当钻屑掺量超过20%时,软化系数低于0.8,不符合JC/T 422—2007《非烧结垃圾尾矿砖》要求。主要原因是吸水率和试块的孔隙率或孔径比成正相关,空隙越多、孔径越大,则吸水率越大。而软化系数与试块的孔隙率或孔径比成负相关。随着钻屑的掺入,免烧砖中水泥相对含量减小造成水化产物减少,孔隙率逐渐增大,故而造成吸水率增大,软化系数减小。同时考虑免烧砖的吸水率与软化系数须符合JC/T 422—2007标准要求(吸水率小于18%,软化系数大于0.8),海上钻屑最佳掺量约20%,验证了力学性能的相关结论。

2.2.3 抗冻融性能

冻融循环试验可用于研究免烧砖在降雨和霜冻环境中的耐久性能,抗冻融性能是砖块耐久性的一项重要指标,免烧砖抗冻融循环实验结果如表6所示。

表6 海上钻屑免烧砖抗冻融循环测试结果

由表6可见,随着钻屑掺量的增加,免烧砖的冻后质量损失率逐渐增大,抗压强度逐渐降低。经过15次冻融循环后,钻屑掺量在20%时,免烧砖试块质量损失率为1.64%,抗压强度为13.19 MPa,基本符合JC/T 422—2007要求。但当掺量超过20%后,免烧砖试块抗冻融性能无法符合JC/T 422—2007标准要求。

综合以上抗压强度、吸水率、软化系数以及抗冻融循环测试等的结果,初步得出海上钻屑替代部分细集料的最佳掺量为20%,最佳制备工艺[m(水泥)∶m(钻屑)∶m(细集料)∶m(粗集料)∶m(石膏)∶m(外加剂)=20∶20∶47.5∶8∶4∶0.5]下免烧砖试块的物理力学性能如表7所示。

表7 海上钻屑免烧砖的性能

2.3 微观分析

2.3.1 XRD分析

为进一步分析海上钻屑在免烧砖体系中的强度贡献机理,采用XRD分析了不同钻屑掺量免烧砖的早期水化产物,结果如图2所示。

由图2可见,海上钻屑免烧砖早期水化产物主要以钙钒石(3CaO·Al2O3·3CaSO4·32H2O)、二氧化硅(SiO2)、氢氧化钙[Ca(OH)2]和碳酸钙(CaCO3)等为主。同时随着钻屑掺量的增加,XRD图谱存在明显差异,如在衍射角为17.8°位置的氢氧化钙峰,该峰强度随钻屑掺量增加而明显降低。说明钻屑确实参与了体系内二次水化反应,消耗了水泥水化产物Ca(OH)2,生成水化硅酸钙等,其作为强度支撑产物,在一定程度上保证了试件的基本性能。但因水泥相对含量的减少,体系内钙矾石相出现小幅下降。上述结果基本验证了宏观实验。XRD分析结果还发现,在钻屑免烧砖体系中存在一定量的F盐(3CaO·Al2O3·CaCl2·10H2O),这主要是体系内的游离氯离子与水泥矿物C3A、C4AF等反应的产物。同时,还可以看出,随着钻屑掺量的增加,体系内F盐峰值也随之增加,这表明免烧砖体系能够有效地固结氯离子,使其转化为稳定的盐而存在于体系中,从而降低游离氯离子含量,减少氯离子浸出[13-14]。

图2 不同海上钻屑掺量免烧砖的XRD图谱

2.3.2 FT-IR分析

利用傅里叶红外光谱仪(FT-IR)得到免烧砖的红外光谱,如图3所示。

图3 海上钻屑免烧砖的红外光谱

由文献[15-16]可知:吸收峰在3640 cm-1处对应的是弯曲振动和伸缩振动的OH-[Ca(OH)2];钙矾石的吸收峰在1100 cm-1处;而水化铝酸钙的吸收峰在1400 cm-1处;水化硅酸钙中Si—O键对应870 cm-1吸收带附近。所以,由图3可见,钻屑免烧砖体系中,钻屑掺量在10%~40%时,体系中均有几类物质的振动吸收峰。随着钻屑掺量的增加,氢氧化钙吸收峰有所降低,水化产物氢氧化钙减少,说明钻屑确实参与了二次水化反应,消耗了部分氢氧化钙。而在不同掺量时,均能发现在1100 cm-1处有钙矾石吸收峰,表明均发生水化反应产生了钙钒石,作为强度支撑存在于体系中。

2.3.3 扫描电子显微镜分析

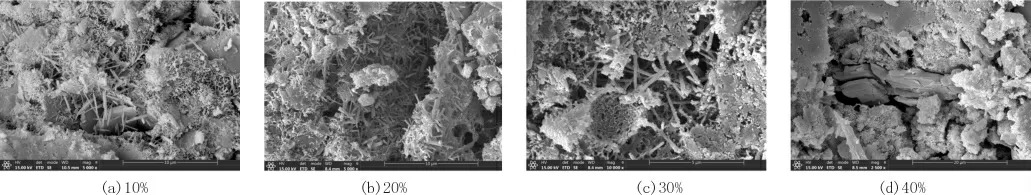

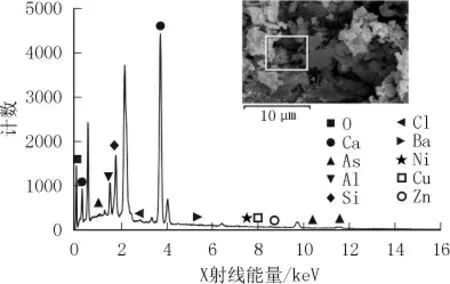

为了进一步解析钻屑在免烧砖体系中的相互作用,选取钻屑免烧砖试块经破碎后样品进行扫描电镜分析,不同钻屑掺量免烧砖的28 d水化产物SEM照片如图4所示,钻屑掺量分别为10%、20%、30%和40%。同时对20%钻屑掺量免烧砖进行EDS分析,结果见图5,所测得的元素含量见表8。

图4 不同海上钻屑掺量免烧砖的SEM照片

表8 掺20%海上钻屑免烧砖的元素含量 %

图5 掺20%海上钻屑免烧砖的EDS分析

海上钻屑作为细集料掺入免烧砖中,经28 d养护后,有针状钙钒石和水化硅酸钙凝胶生成,同时存在一定量的板层状氢氧化钙。水化凝胶C-S-H与钙矾石相互交织,形成具有良好网络状空间结构的水硬化浆体[17]。随着钻屑掺量的增加水化产物存在一定的差异:在低掺量时,体系内部存在大量的钙钒石以及凝胶物,这些水化产物有效填充在原料颗粒之间,使得免烧砖结构更加致密。当钻屑掺量增加时,体系内孔隙增加,结构疏松多孔。主要原因是水泥水化作用使得体系中Ca(OH)2含量大量增加,这种碱性环境能够有效破坏钻屑玻璃体中Si-O-Si、Al-O-Al等价键,从而生产大量活性SiO2、Al2O3,激发钻屑活性。这些活性物质发生二次水化反应,生成C-S-H凝胶等水化产物,形成高强度的紧密结构,此为正效应。随着钻屑掺量的增加,体系内水泥相对含量减少,水化产物减少,负效应显著高于正效应,造成强度下降,这也验证了宏观分析结果。

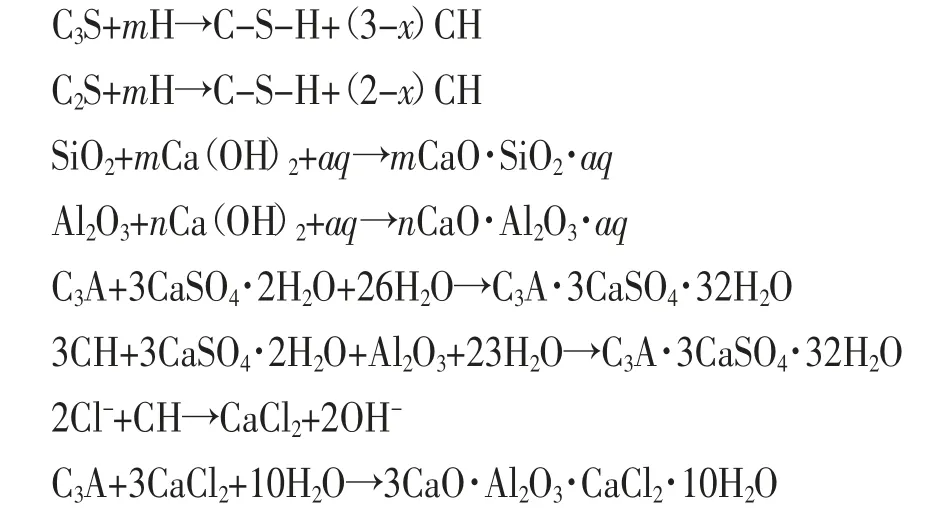

同时,从能谱分析可以看出,免烧砖中主要水化产物为水化硅酸钙、氢氧化钙等物质,故而EDS分析中O、Si、Ca等元素含量较高。同时,钻屑中含有一定量的重金属,而在EDS分析中发现有Zn、Ni、As、Cu、Ba等重金属元素,说明这些重金属被有效固结在免烧砖体系中。氯元素也被发现存在于体系中,这表明氯被很好地固结在体系中,结合XRD分析结果,证明免烧砖可以有效固结氯。综合上述分析,推测免烧砖体系内主要化学反应为:

2.4 污染物浸出特性

钻屑所含有害成分的稳定性也是评价其作为资源化应用适宜性的重要因素。为了确保钻屑作为细集料制备的免烧砖对环境不造成有害影响,测试了在最佳掺量20%条件下,免烧砖浸出液的pH值、氯化物含量、COD等指标,结果显示pH值为11.71,COD为95 mg/L,氯化物由原样中的3180 mg/L降至246 mg/L。可见,免烧砖浸出液中的COD、氯化物等均符合GB 8978—1996中Ⅰ级标准要求。另外,固结率达到92.3%,表明免烧砖可有效固结氯化物,减少其浸出,这从宏观上证明了前述XRD、EDS分析结果,说明氯离子确实被大量固结在免烧砖体系中。而浸出液pH值相比于标准值而言偏高,主要原因是与水泥水化形成大量氢氧化钙等碱性物质有关,而氢氧化钙会与空气中的二氧化碳反应生成碳酸钙,可在后续生产过程中适当延长反应时间,使氢氧化钙反应生成碳酸钙。

3 结论

(1)海上钻屑的主要化学成分为SiO2、Al2O3,是良好的硅铝质材料,同时颗粒级配合理,具有一定的火山灰活性,且属于一般Ⅱ类工业固体废物,可作为非活性掺合料替代部分细集料用于制备免烧砖。

(2)在最佳配比下[m(水泥)∶m(钻屑)∶m(细集料)∶m(粗集料)∶m(石膏)∶m(外加剂)=20∶20∶47.5∶8∶4∶0.5],免烧砖性能优良,抗压强度16 MPa、吸水率10%、软化系数0.8、抗冻融性能良好,符合JC/T 422—2007中MU15等级要求。

(3)体系内水化产物主要为水化硅酸钙以及钙钒石等,这些物质填充在免烧砖体系内,有效改善免烧砖的孔径分布,使其结构更为致密,宏观表现为产品具有良好的物理力学性能,同时还可抑制污染物浸出。水化氯铝酸钙也被发现存在于免烧砖内,表明该体系可有效固结氯离子,降低游离氯离子含量。

(4)污染物浸出特性分析结果表明,免烧砖浸出液中COD、氯化物等指标均符合GB 8978—1996中的Ⅰ级标准要求,但浸出液呈碱性,主要原因是体系内存在大量水泥水化产生氢氧化钙等碱性物质所致。