75 000m3/h天然气制氢装置试车问题与应对措施

尚立慧,石钰龙,陆 超

(神木富油能源科技有限公司,陕西神木 719319)

1 装置概况

新建的75 000m3/h 制氢装置,利用天然气为原料,采用一段转化法造气、应用中温变换及PSA氢提纯工艺,为加氢装置提供99.9%的合格氢气。

2 试车进度影响

2.1 PSA管道吹扫时间影响

PSA吹扫原计划对所有管道进行爆破吹扫[1],实际吹扫过程中,因解析气管线及原料气管线管径大,在完善管道吹扫方案时,对该部分管道吹扫时间及效果预估不足;同时,因管道操作及设计压力低,为控制吹扫压力,实际爆破效果不佳,导致吹扫时间延长,致使整个装置吹扫时间较预计时间延长约7d。

2.2 蒸汽吹管影响

在转化炉烘炉煮炉方案[2]中,原计划转化炉烘炉过程中同步实施锅炉系统煮炉,煮炉结束后开始蒸汽管网吹扫,实际操作中也按照方案完成烘炉及煮炉工作,但因对蒸汽管网吹扫影响因素辨识不足,在吹管过程中,蒸汽打靶长时间未能达标,导致吹管时间较计划时间延长10d。分析原因主要有两点,一是在煮炉结束后,未能及时排净、置换炉水,导致煮炉产生杂质未能彻底排出。二是因烘炉过程中锅炉产汽量有限,与规范要求吹管蒸汽量相差较大。

2.3 蒸汽过热器泄漏影响

为确保蒸汽吹管质量,引装置外供蒸汽对装置内蒸汽管道进行再次吹扫,蒸汽暖管过程中发现,蒸汽过热段集箱处蒸汽外漏,经降温、检查发现,过热器进出口集合管与炉管连接角焊缝处存在几处裂纹,经过分析讨论,最终确定割除过热器进出口集合管返厂处理,更换集合管共影响试车进度22d。

3 试车问题分析与应对措施

3.1 原料气压缩机气缸超温事件

根据试车安排,9月26日下午对制氢装置原料气压缩机进行负荷试车,15时18分,经各专业现场检查并确认签字,办理送电票后,现场启动原料气压缩机,空负荷运行30min,检查冷却水、润滑油、填料温度等参数均符合指标,运动部件振动正常,无异响。

15时50分,压缩机负荷切至50%时,操作人员及设备技术人员对压缩机气阀、气缸等部位的温度进行检测,对比发现压缩机右列气缸温度较高(测温枪检测外表面温度110°C),立即安排紧急停机,对压缩机气阀、气缸进行拆解检查。检查过程中,发现右列内侧排气气阀误安装为进气气阀,导致气缸温度异常升高,右列活塞两个支撑环、四个活塞环损坏,右列汽缸缸套阀腔处变色。

3.2 鼓风机挡板误动作导致风机跳车事件

10月14日装置烘炉煮炉过程中,施工人员在安装风机操作平台时,不慎将鼓风机进气挡板阀气源阀关闭,导致鼓风机挡板突然关闭,经当班班长现场检查,并及时恢复,系统未造成波动。

3.3 过热器焊接质量问题

通过对泄漏的集合管与炉管连接角焊缝处进行PT检测,发现焊接接头存在裂纹,分析可能产生的原因是炉管与集合管(材质12Cr1MoVG)承插焊接时,在预热、焊后消氢、最终热处理过程中质量控制不严格,焊接工艺执行不到位、炉管与集合管承插焊口出膨胀间隙预留不够或未留间隙等原因,导致产生延迟性裂纹。

3.4 除盐水管线支管台泄漏事件

1月17日下午16时,中变气/除盐水换热器出口除盐水线远传温度支管台突然破裂,带压堵漏无果后。装置开始停车降温,1月20日20时,除盐水支管台更换完成,系统恢复补水。

3.5 PSA程控阀装反事件

1月18日PSA开始进气,进气最高压力0.912MPa,始终无法达到吸附压力,1月19日晚,经设计单位技术服务人员与装置技术人员现场检查,发现PSA吸附器2#、5#阀共计34台阀门方向安装错误,1月20日,凌晨系统置换合格后,开始更换阀门,1月20日18时,PSA装反阀门全部回装完毕。

3.6 联锁跳车事件

1月31日23时50分,PSA D塔8#阀未能及时关闭,B塔4均降气体直接充入解析气缓冲罐,导致PSA尾气压力过高,触发系统停车联锁。经联系仪表值班人员对D塔8#阀进行修复后将D塔并入系统,装置维持稳定运行。

3.7 PSA并塔导致系统停车事件

2月15日0时15分,由于1G电磁阀故障导致G塔自动联锁切除,经仪表人员进行处理后,开始进行并塔操作。并塔过程中,将G塔手动泄压至0.015MPa。当G塔切入系统时,G塔处于冲洗状态,因塔压低于当前冲洗压力,导致系统解析气量瞬时减少,压力过低触发系统停车联锁。

4 试车过程中遇到的难点与对策

4.1 PSA阀门故障问题

试车过程中发现PSA部分程控阀配套的电磁阀在气温过低及骤降时,易发生阀门无法关闭问题,进而导致PSA切塔现象频繁发生,分析原因主要为供货商电磁阀铁芯剩磁过大及弹簧制造质量问题,后经现场采取人为拉长电磁阀弹簧,暂时解决阀门卡涩问题,但未能彻底解决,经与供货商沟通,在系统检修期间统一安排更换电磁阀。

4.2 转化炉膛负压波动过大问题[3]

PSA尾气送入转化炉燃烧器后,转化炉炉膛负压波动较大,经设计单位现场分析原因,主要为系统逆放初期,单双系列逆放调节阀开关时间未做延迟调整,导致前阶段逆放结束后,程序控制并默认该系列逆放阀门已关闭,同时打开另一系列逆放调节阀,但实际观察现场阀门动作情况时发现,前阶段逆放阀门在未完全关闭时,另一系列逆放阀门已按照程序指令逐步开大,最终导致单双系列逆放过程存在重叠,导致解析气压力骤升,解析气量骤增,致使转化炉膛压力急速升至正压,并在前系列逆放阀完全关闭时,炉膛压力急速下降至正常负压值,如此往复循环。经调整逆放阀门PID参数后,炉膛压力波动幅度大幅降低并可控,基于目前装置运行情况及修改程序下存在停车风险,经与设计单位沟通,决定在系统检修时,修改控制程序,去除单双系列逆放重合时间。

5 原材料准备及消耗分析

5.1 原材料准备

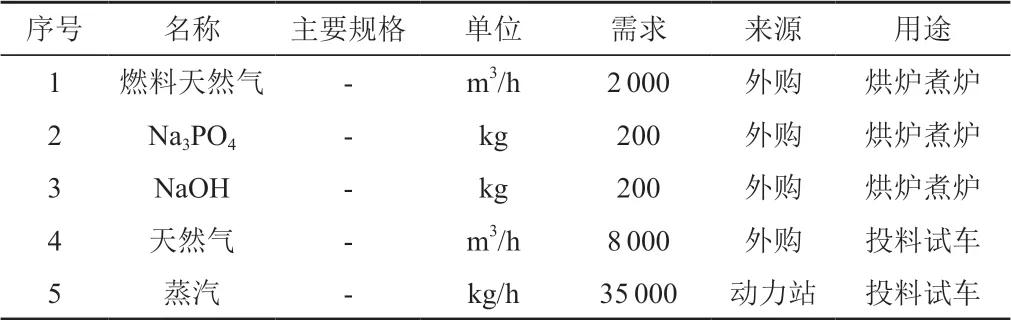

原材料信息见表1。

表1 原材料准备

5.2 蒸汽消耗

制氢装置原设计原料天然气中甲烷含量95%,无碳二以上烃类,水碳比控制3.0~3.5。因试车时原料气组成发生变化,最终用气组成中碳二以上烃类较设计值增加6%,为避免转化催化积碳,在装置投料后控制较高水碳比(3.6~4.5)[4],蒸汽消耗较设计增大10%。

5.3 燃料气消耗

原设计全厂燃料气热值约196 742kJ/kg,装置实际试车过程中,燃料气为天然气,热值并未达到上述值,导致转化炉燃烧用燃料气消耗较设计值偏大约1 500m3/h。

6 试车结论

制氢装置试车过程中始终坚贯彻“五不开车”(条件不具备不开车、程序不清楚不开车、指挥不在场不开车、出现问题不解决不开车、安全卫生环保设施没同时投用不开车),做到“七个坚持”(坚持各种原材料、燃料的质量要求,坚持工程质量标准、维修标准和试运中的规范标准,坚持执行试车组织的严密和试车方案、技术方案的严肃性,坚持以岗位工作标准、工艺纪律对职工行为的规范性,坚持投料试车的检查、确认、坚持对事故“四不放过”的原则,坚持安全卫生设施必须安全完好),以高标准、严要求、精心组织、科学筹划,实现了制氢装置的一次性开车成功,并于1月23日产出99.9%的合格氢气,这标志着制氢装置工艺路线全面打通。

7 试车的经验与教训

试车的目的是打通流程、调试仪表、锻炼操作工及暴露装置中存在的问题及时改进。根据试车结果来看,制氢装置工艺、设备、安全具备随时开车条件,取得了较好的成果,同时也暴露了一定问题取得了一定的经验教训。

1)认真、仔细、态度严谨是试车成功的根本。

2)遇到问题应仔细检查设备、管道、仪表后再分析原因。不能将原因简单归结为设备、仪表故障,也不能盲目相信仪表。有时可能是某台阀门未打开或者系统初次开车时设备升、降温造成的滞后或者仪表本身固有的滞后现象。

3)班组之间的交接班需仔细,要保证前后班的平稳过渡。班组内要及时沟通对重点设备、还没开稳的点重点检查中控室、现场均要重点察看。与调度、机修、电气、仪表等相关部门要紧密合作及时沟通,要服从调度的统一安排。

4)工艺技术人员、班组长要对设备、工艺、管道、阀门了然于胸,对设备运行情况、异常情况能有充分的判断能力。对开车时该设备对系统可能造成的影响,要有充分的认识和准备,以防系统状况突然变化造成温度、压力、液位的变化。

5)对装置存在的一些未完成工程应在试车之前反复检查、分析,将影响试车的问题提前解决。

6)联动试车过程中按顺序打通流程各设备,按前后衔接顺序启动,做到成竹在胸,有条不紊。

7)岗位操作人员理论与实践存在差距,操作人员均为新招大学毕业生,对理论知识虽然掌握较熟,但严重缺乏现场实践经验。部分员工思想观念依然陈旧,转变较慢,工作主动性不强,缺乏进取精神和创新意识。个别员工对安全工作存在松懈麻痹思想,存在事故与我无缘的麻痹心态,工作中违犯劳动纪律,存在侥幸心理,习惯性违章时有发生。在今后的工作中需加大安全教育力度,使其从思想上重视安全工作,杜绝习惯性违章。

8)岗位操作人员工安全环保意识不强,需进一步提高认识。

8 意见与建议

为确保装置在安全稳定的前提下长周期稳定运行,应从以下几个方面着手管控:

1)培养员工的现场动手能力及处理问题的应变能力,将理论知识与现场实践有机结合,保证生产运行安全、平稳。

2)全面落实安全生产责任制,与员工签订安全生产责任状,认真落实安全管理制度。突出重点,继续深化风险分级管控及事故隐患排查整治工作,定期组织安全大检查,加强现场检查力度,将事故隐患消灭在萌芽之中。

3)加强事故应急演练工作。针对可能发生的危险紧急停车、火灾、爆炸等各类突发险情,按照应急预案职责和要求,编制应急预案并定期组织演练,不断提高员工的事故处理能力和应急技能。

4)加强员工综合素质的培训,培养一批负责任、有本领、敢干事、干成事的化工人才。打造一只敬业、勤奋、吃苦、敢于管理的员工团队。