铝电解废碳化硅结合氮化硅侧块无害化处理及回收技术研究

焦庆国,陈开斌,汪艳芳,张旭贵,李昌林,包生重

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

自2001年起,中国电解铝产量一直位居世界第一,其中2020年中国电解铝产量约3731.7万吨,占全球总产量的50%以上。据统计,每生产1 t电解铝约产生30 kg废槽衬[1]。废槽衬中含有的大量毒性或反应性物质对环境危害极大,2016年8月1日起,已被列入《国家危险废物名录》[2]。在危险废物鉴别浸出毒性标准中(GB5085.3-2007),规定浸出液中无机氟化物限值为100 mg/L[3]。目前电解槽大修中大部分采用了碳化硅结合氮化硅作为电解槽侧块,其材料成分与其他内衬材料物理性能和化学性能均不一致,且具有较高的回收价值。因此,废碳化硅结合氮化硅侧块的无害化处理和回收技术将成为铝电解槽大修渣无害化处理的重要内容之一。本文通过在实验室开展探索实验,在采用湿法处理的基础上,研究了不同浸出液、固液比、浸出时间和固体粒度等因素对其无害化处理的效果,对比分析了不同固氟剂对浸出液中氟离子固化作用,介绍了碳化硅和氮化硅原料的回收标准和回收方法,供同行业技术人员参考。

1 原料来源与成分

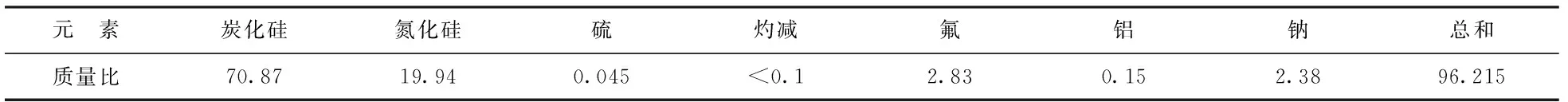

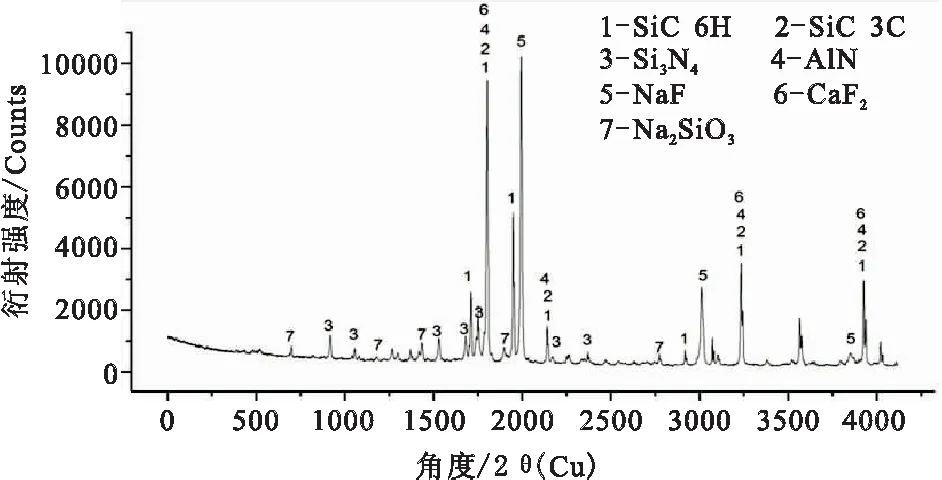

废碳化硅结合氮化硅侧块原料来自国内某铝厂停槽槽龄为1768天的大修槽废弃侧部砖。取样时,将大量附着电解质块剥离掉,之后送入鳄式破碎机和振动磨中打磨成细小颗粒作为废侧块试样。通过化学分析和XRD的方法,得出废碳化硅砖中主要物相组成和相对含量。具体见表1和图1。

表1 废侧块主要成分 wt.%

图1 废侧块X射线衍射图谱

2 试验准备

2.1 试验仪器及试剂

仪器:电子天平、离子计、磁力加热搅拌器、循环水式多用真空泵、全自动翻转振荡器、真空干燥箱、实验室pH计。

试剂:柠檬酸钠、硝酸钠、乙酸钠、氯化钙,氧化钙,氢氧化钙等均为分析纯试剂,实验用水为去离子水。

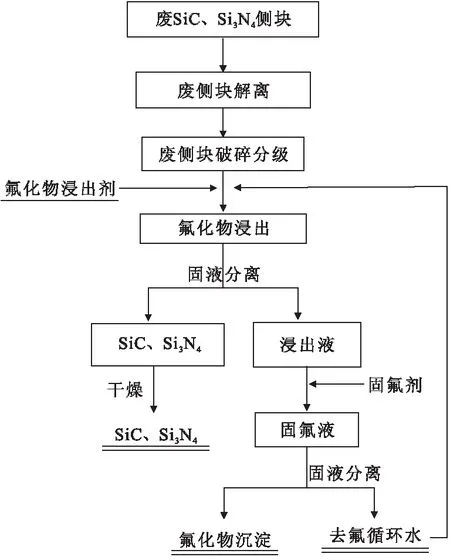

2.2 试验方法与工艺流程图

本试验采用湿法处理,首先将废侧块破碎分级,然后选择合适的浸出剂将侧块中的氟化物浸出,实现碳化硅结合氮化硅与可溶氟化物的固液分离,再将可溶氟化物进行固化,最后对侧块进行回收利用。具体工艺流程见图2。

图2 废侧块无害化处理工艺流程图

3 氟化物浸出试验

碳化硅结合氮化硅侧块在电解铝生产过程中与电解质直接接触,电解质作为含氟高温熔融态物质,导致了大量的F-向侧部炭砖内部侵蚀,使得侧部炭砖中含入大量氟化物[4]。氟易溶于水,广泛存在于大自然。因此废侧块中的氟可通过水和水溶液溶解实现固体脱氟[5]。根据固液两相动力学得知,液体性质、固液比例、固体形态和作用时间都会对氟浸出产生影响[6]。

3.1 浸出剂选择

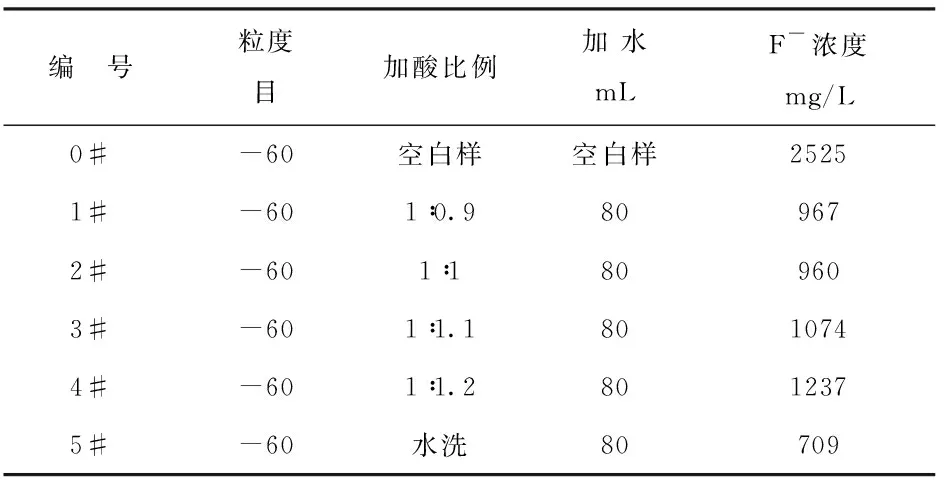

试验选择了① 去离子水与不同比例硫酸的混合溶液,② 纯净去离子水作为两种不同的浸出剂进行对比实验,得到的固体可溶氟离子浓度结果如表2所示。从实验结果可以看出,不做任何无害化处理的空白样中固体可溶氟离子浓度为2525 mg/L,而随着处理过程中加酸量的增加,处理后样品浸出氟随之增大;纯净去离子水的脱氟效果比加酸混合溶液的脱氟效果更加明显。因此,浸出剂选择纯净去离子水。

表2 不同浸出液浸出后固体可溶氟的浓度

3.2 固液比对固体可溶氟的影响

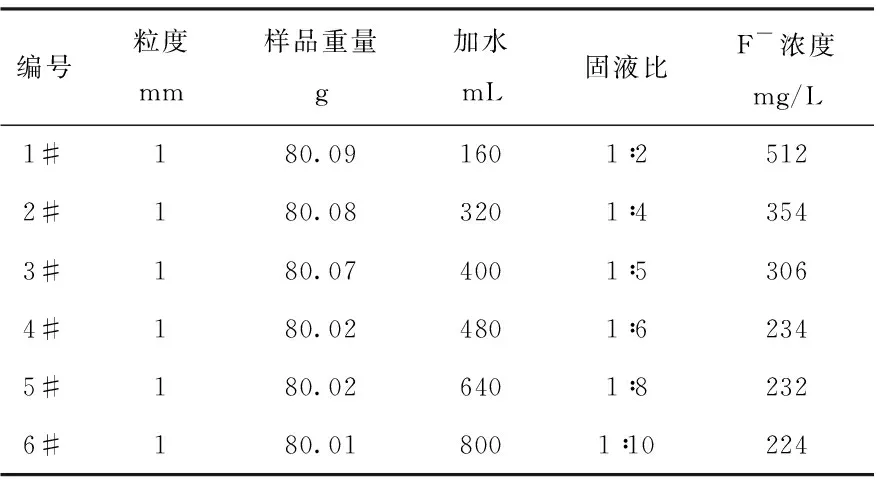

选择不同的固液比(废侧块与浸出剂)进行浸出实验,得到的固体可溶氟离子浓度如表3所示。随着固液比的增大,处理后固体可溶氟含量随之减小,相关性较强;当固液比达到1∶6后,处理后样品浸出氟含量变化趋势降低,增加固液比会增加液体体积使用量,导致后续浸出液处理难度。因此,确定1∶6固液比为最佳浸出固液比。

表3 不同固液比浸出液浸出后固体可溶氟的浓度

3.3 废侧块粒度对固体可溶氟的影响

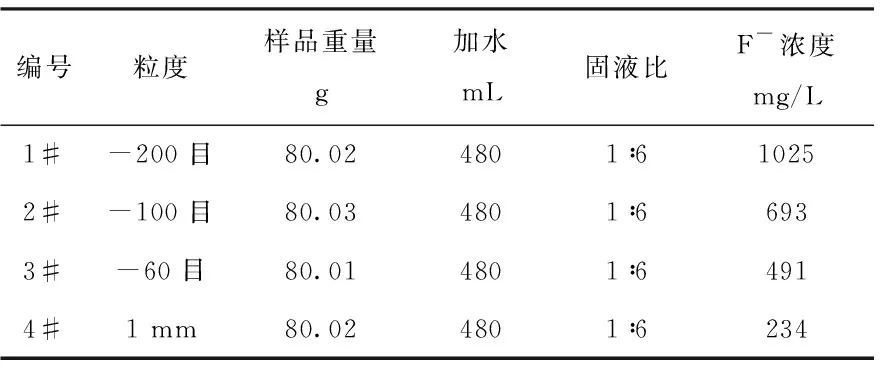

采用不同粒度的废侧块试样经固液比1∶6水洗进行比较实验,得到不同粒度下固体可溶氟离子浓度结果如表4所示。从表4中可以看出,随粒度变小后处理后样品固体可溶氟反而增大的现象。同时,考虑到处理后样品回收再利用的粒度要求,因此,确定1 mm的样品为最佳实验粒度。

表4 不同废侧块粒度浸出后固体可溶氟的浓度

3.4 浸出时间对固体可溶氟的影响

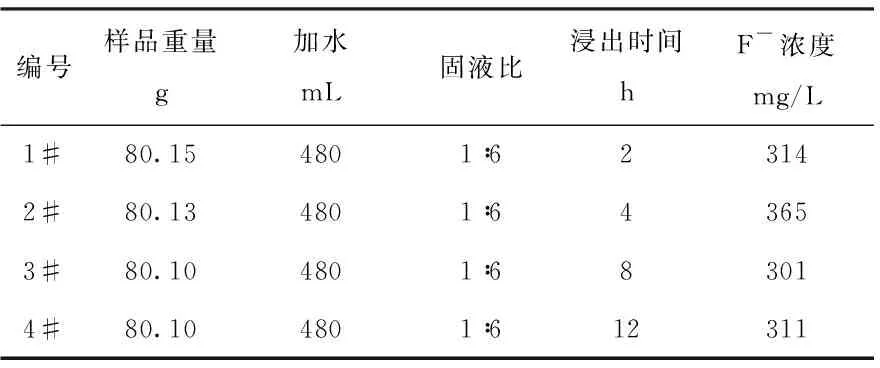

粒度1 mm的废侧块试样以固液比1∶6水洗,经不同浸出搅拌时间固体可溶氟离子浓度如表5所示。从表5中可以看出,随着浸出时间的增加固体可溶氟离子浓度变化不大,整体相关性不强;浸出时间越短,成本越低。因此,确定浸出时间2小时为最佳浸出时间。

表5 不同浸出时间浸出后固体可溶氟的浓度

3.5 二次水洗实验

通过上述实验可以得知,采用1 mm粒度的试样,使用去离子水(固液比1∶6)在室温下搅拌浸出2 h后,可使固体可溶F-含量控制在200~300 mg/L之间,但仍达不到国标GB5085.3-2007规定的固体可溶F-含量小于100 mg/L的标准。为了达到此标准,作者将一次水洗样品采用相同工艺进行二次水洗实验后,得到固体可溶F-含量为57.80 mg/L,且重复实验后均可达到此标准。同时,测得一次浸出液的F-浓度为3212 mg/L,二次浸出液的F-浓度为389.7 mg/L。因此,二次浸出液可作为一次浸出液重复使用。

4 可溶氟固化试验

据资料可知,在25 ℃时,CaF2的溶度积Ksp=3.95×10-11,可计算出该条件下F-在其饱和溶液中的浓度约为8.15 mg/L[7]。理论上,当滤液中的F-浓度超过8.15 mg/L,加入Ca2+便可生成CaF2沉淀,实现固氟目的[8]。

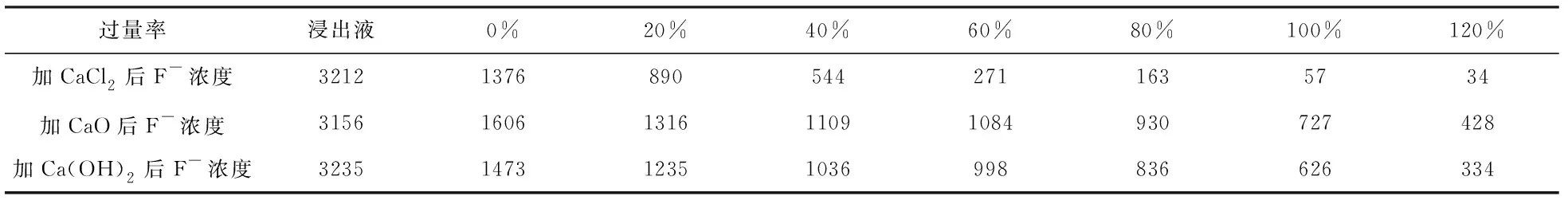

为找到合适的固氟剂,作者选择了在浸出液中加入CaCl2固体、CaO固体和Ca(OH)2固体进行实验。实验方法为:选择F-浓度相近的一次水洗浸出液各400 mL,通过计算加入各固氟剂的理论用量,并在此基础上持续添加同样过量的固氟剂,待沉淀完成后测量上清液中的F-浓度评价其固氟效果。

表6为一次实验的一组数据,从表6中可以看出,随着固化剂加入量逐渐增加,上清液的F-浓度也逐渐降低。3种固氟剂均有固氟效果,CaCl2固氟效果明显,CaO和Ca(OH)2固氟效果基本相同。通过固氟后的上清液可继续作为一次水洗液进行循环使用。

表6 过量添加不同固氟剂后上清液的F-浓度对比表 mg/L

5 原料回收试验

5.1 烘干对原料回收的影响

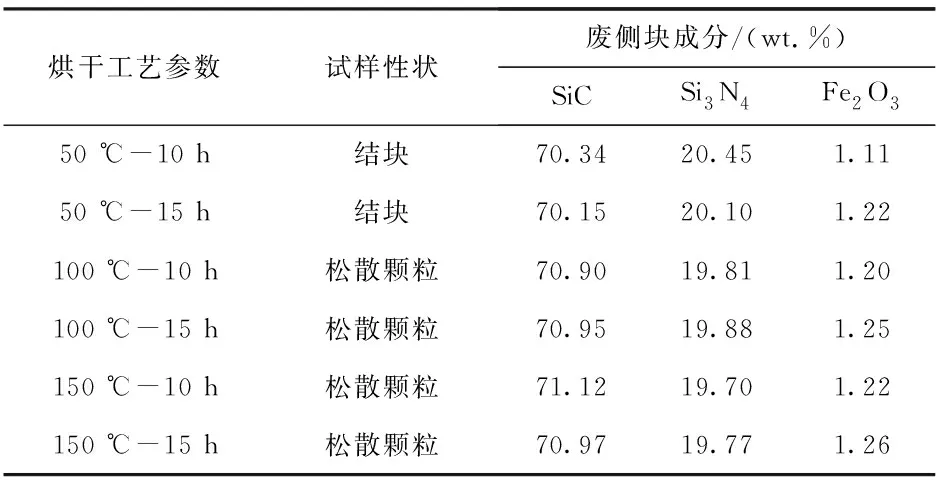

废侧块试样经过水洗过滤后还存在少量的水分,可通过烘干去除废侧块试样中的挥发分和水分。影响烘干的主要因素为温度和时间,通过固体试样性状及废侧块成分来确定最佳的烘干工艺参数。

表7为不同烘干温度和不同烘干时间下试样的对比性状和成分。从表7可以看出,当烘干温度在100 ℃以上,烘干时间超过10 h后,试样性状为松散颗粒状,具备了原料回收条件,且废侧块成分与烘干温度和时间相关性小。

表7 不同烘干工艺参数下试样性状及废侧块成分

5.2 除铁对原料回收的影响

碳化硅和氮化硅原料回收标准要求为:ω(SiC)≥70%、ω(Si3N4)≥20%;ω(Fe2O3)≤0.7%。而从目前得到的原料中ω(Fe2O3)≥1.1%,不符合回收要求。这主要是废侧块在破碎磨制过程中所使用的鳄式破碎机和振动磨均为铁制,不可避免地带入铁及其化合物所造成。为此,作者通过使用永磁铁对100 ℃-10 h烘干后的废侧块试样进行除铁,得到的试样中ω(SiC)=71.83%、ω(Si3N4)=20.79%、ω(Fe2O3)=0.20%达到了原料回收的要求,实现对废侧块的回收再利用。

6 结 论

(1)废碳化硅结合氮化硅侧块无害化处理最佳工艺技术条件为:采用去离子水作为浸出剂,固液比1∶6,室温情况下搅拌浸出2 h,然后再进行二次水洗后可得到固体试样可溶F-含量<100 mg/L的无害化原料。

(2)CaCl2、CaO和Ca(OH)2三种固氟剂均有固氟效果,CaCl2固氟效果明显, CaO和Ca(OH)2固氟效果基本相同。

(3)废碳化硅结合氮化硅侧块经过无害化处理后,通过烘干和除铁工艺后可得到ω(SiC)≥70%、ω(Si3N4)≥20%;ω(Fe2O3)≤0.7%的合格原料进行回收再利用。