汽车车身制造过程影响尺寸质量的因数及改善措施

覃庆泽

摘要:通过汽车车身制造中发生的实际案列,从焊接热、焊枪冲击、输送冲击及工艺方案等方面分析了汽车车身制造过程中影响车身尺寸质量的因素及相应的改进措施。

关键词:制造过程;尺寸;影响因数;改进措施

中图分类号:U463.1 文献标识码:A 文章编号:1674-957X(2021)16-0071-02

0 引言

车身在汽车中的作用犹如骨骼在人体的作用,车身决定着汽车其他部件的相对关系,不但影响汽车的静态感知质量,也影响汽车的NVH、操控性及耐久性等关键性能,如何在制造过程辨识出影响车身尺寸质量的因素并加以抑制是保证车身尺寸质量的关键。

1 焊接热变形

车身零件基本是薄板件,厚度从0.6mm到2.5mm不等,焊点及焊缝分布随着连接面千变万化,而焊接是一个对零件不均匀加热的过程,会引起零件的塑性变形,对于不等厚度的薄板或焊缝不对称的构件,由于不对称的残余塑性应变,焊接后结构会向薄板一侧或焊缝一侧翘曲。图1及表1是焊接热变形的实际案例:大梁是一典型的箱型结构,大梁底部有侧拉杆支撑座,上部有加强板、地板、横梁连接等,大部分焊点位于大梁上部,焊接不均匀热输入导致大梁上部产生残余塑性变形,引起大梁中部向下弯曲,因此造成侧拉杆安装点等关键点的Z向(高度)尺寸偏低,最大偏差达5mm,而且偏差随着焊接过程逐步增加。针对这种焊接热引起的变形,通常采用下列措施进行抑制:①刚性夹紧法-在工装上增加夹紧点及加大夹紧力,通过对零件的刚性约束减少变形;②反变形法-根据试验结果在定位工装上让零件的控制点处于变形的反向位置,补偿焊接弯曲引起的偏差量。

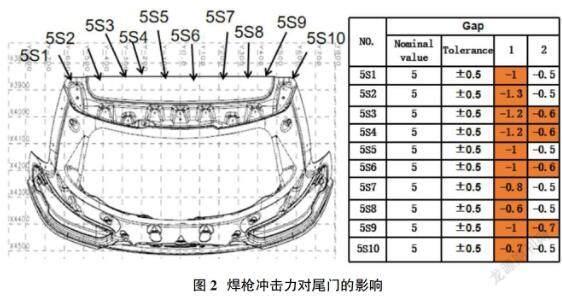

2 焊枪冲击力

电阻点焊是车身制造的主要工艺,而传统的气动焊钳因其经济性在电阻点焊中得到广泛应用。传统的气动焊枪因驱动气压不能随工况实时控制调节,因此活塞杆的移动速度不能控制,焊枪在接近工件时活塞杆依然保持较大的速度,对工件产生很大的冲击力,特别是人工焊接时,如果不能定位并维持好焊钳静电极的位置,工件的变形会更大。图2是一个尾门焊接受焊枪冲击力影响的数据:原焊接夹具在尾门顶部区域只有2个支承定位,焊接区域支承点不足,焊接使用的是C型手工焊钳,焊接冲击力引起零件向下变形,所有测点都超出公差范围(红色为超差)(图2表中栏1数据)。对于焊枪冲击引起的变形,可以通过在夹具上增加支撑点或垫板来改善,尾门上部支撑定位块由2个改为4个后,焊接变形量得到明显改善(图2表中栏2数据)。

3 输送过程的变形

汽车的制造过程也是物料的流动过程,物料按一定的顺序及节拍在焊接线的工位间输送,除了小的零件直接采用人工搬运外,重大的零件搬运需要靠输送设备来实现,车身工位间输送方式有葫芦吊具、往复杆、滚床滑撬、机器人等,在选择输送方式时,除了考虑成本及节拍要求外,还需要考虑输送方式对制件尺寸质量可能产生的影响,并根据分析结果采取相应的措施。

3.1 葫芦吊具输送

葫芦吊具设计简单、成本低,是线旁物料以及低节拍简易生产线工位间输送的最常见方式。但葫芦吊具因其结构特点,属于软连接吊具,起吊时很难保证起吊力处于被吊物重力中心,工件容易出现偏斜,而工件因焊接变形通常被夹具卡得很紧,导致起吊力远大于制件本身的重量,引起工件变形。为了减少起吊引起的零件变形,工装上一般采用两种方法:①夹具的定位销采用伸缩销,作业完成后通过气缸使定位销回缩脱离工件;②工装上增加工件的举升机构,作业完成后通过举升机构的垂直举升让工件平行地脱离定位销。

3.2 往复杆输送

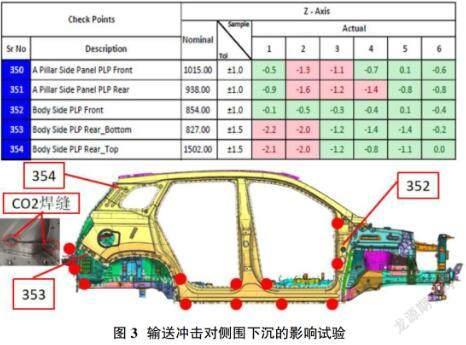

往复杆输送具有速度快、定位精度高、操作方便等优点,在车身车间主线体的工位间输送得到广泛应用。但往复杆输送需要通过托架上升、下降来实现车身与夹具的脱离及就位,由于往复杆托架上升接触工件和下降脱离工件的瞬间线速度剧变,使工件受到很大的冲击,冲击力会是车身重量好几倍,在如此大的冲击力下,如果输送前车身定位焊点数量不足或分布不合理,经过输送后车身就会发生下沉。

图3是往复杆输送冲击造成侧围下沉的一组实际数据:侧围与下车体间定位焊点共12点(图中红点所示),静态下12个定位焊点支撑侧围的重量绰绰有余,但车身通过往复杆输送到下一工位后,侧围后部(图3点353,354)出现严重下沉(图3表1,2对应列数据),分析其原因是:侧围后部受结构限制,定位焊接时侧围后部只与下车体的后地板延伸板有定位焊点,而后地板延伸板刚度很差,在输送冲击力作用下容易变形,从而引起侧围下沉。通过在后轮罩内板与地板间增加2道CO2焊缝做试验(见图3中CO2焊缝),后侧围下沉得到明显改善(图3中3-6对应列数据),类似的侧围下沉现象在其他往复杆输送线上也有体现。针对往复杆输送下沉问题,通过采取这些措施改善:①降低托架升降速度,减少冲击力;②夹具上增加缓冲机构,减少冲击力;③在侧围与下车体刚度大部位增加定位焊点。

4 焊接工艺方案

焊点分布是一個焊接结构根据其性能需要规定的焊点数量及其位置要求,受生产线节拍及工装结构的影响,一个结构上的焊点可能需要分几个工位焊接完成,其中在装件工位零件处于夹紧状态下完成的焊点叫定位焊点,其他焊点叫补焊,定位焊点的作用在于固定零件之间的相对位置,工艺方案中如何选取定位焊点,对制件的尺寸质量有很大的影响。图4是某一车型前轮罩、前大梁与前隔板的焊接结构及焊点布局,因受夹具结构影响,框内的焊点都规划在补焊工位,轮罩的定位焊点仅能布置在前大梁及前隔板下部,结果焊后前轮罩上的前悬安装点尺寸很不稳定,误差超出公差范围,而前悬安装点是很关键的产品尺寸,制造过程必须保证,造成该尺寸不稳定的主要原因是:定位焊点远离前悬安装点,轮罩类似悬臂结构,底部的微小偏差会引起前悬安装点很大的变动,要保证前悬安装点的尺寸稳定,轮罩上部必须有定位焊点。在受定位工装限制无法用焊枪增加定位焊点的情况下,我们通过用CO2焊在轮罩上部黄色焊点区加一定位焊缝,解决了尺寸不稳定的问题。

5 结论

汽车车身的尺寸质量不但取决于冲压件等零件的尺寸质量,还会受车身制造过程的各种非尺寸因素影响,在设计车身焊接生产线时,只有充分考虑工装、工艺及设备等因素对车身尺寸的潜在影响并采取预防措施,才能获得高精度的合格车身。

参考文献:

[1]侯志刚.薄板结构焊接变形的预测及控制[D].华中科技大学,2005.

[2.]张旭强,石强,张延松.伺服焊枪的精度与电极力控制特性分析[J].机床与液压,2015,43(23):76-79.

[3]田彬.矿石下落对自卸汽车车箱底板的冲击响应研究[D].青岛大学,2015.