空气悬浮高速离心鼓风机流场计算及喘振分析

岳婷 李聪 张蒙 高枫 王成木

摘要:通过对空气悬浮高速离心鼓风机全流道进行三维数值模拟,对其外特性曲线与测试试验数据进行了对比,得到的外特性参数与测试试验数据一致;对内部压力、速度、温度场进行分析,并得到了鼓风机的喘振及阻塞曲线,结果显示,该鼓风机内部流动顺畅,效率高,性能好;从得到的喘振及阻塞曲线可知,在多种运行转速工况下,转速越接近额定转速,有效运行范围越宽。

关键词:高速离心鼓风机;喘振;阻塞

0 引言

高速离心鼓风机的转速一般在10 000 r/min以上,空气悬浮高速离心鼓风机因其效率高、运行稳定、寿命长、成本适宜等特点广泛應用于国内污水处理厂[1-3]。该类高速离心鼓风机采用高速永磁电机直联单级离心叶轮,轴承采用空气悬浮轴承[4]。

目前,国内外对通风机、离心鼓风机及离心压缩机的研究很多,但对空气悬浮高速离心鼓风机的研究较少。丁可金等人采用CFD软件对离心通风机进行了数值计算,并将外特性结果与试验数据进行对比,同时对其内部流场进行了研究,提出了结构优化方法与系统优化设计方法[5-8]。赵斌等人对离心压缩机进行了数值计算,并针对小流量、大流量工况进行了离心压缩机内部流场特性分析[9-13]。宁远钊等人应用CFX软件及标准κ-ε湍流模型,对两级离心鼓风机进行了整机三维流场的数值模拟,进而预测出整机的性能曲线[14]。张阳柳等人研究了不同转速加装叶轮对单级离心鼓风机全流场的影响,为风机改造提供了指导,为优化设计提供了依据[15-16]。代彬等人提出了高压比叶轮离心鼓风机的市场优势,并对高压比单级高速离心鼓风机进行了研究,对叶轮进行了数值模拟分析,指出了其效率低的原因,并提出了改进方法[17-18]。

目前的研究针对单级的、高转速的离心鼓风机较少,为了更清晰地了解空气悬浮高速离心鼓风机内部流场,对鼓风机内的空气流动有更加直观的认识,本文以某空气悬浮高速离心鼓风机为研究对象,对其全流道进行定常数值计算,与样机测试试验数据进行对比,对空气悬浮高速离心鼓风机内流场和外特性进行了研究。

1 模型及计算方法

1.1 几何模型

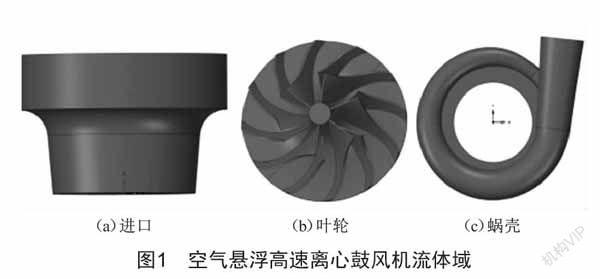

本文研究的空气悬浮高速离心鼓风机计算流场由蜗壳、叶轮、吸入室三部分组成,如图1所示。

该鼓风机设计参数为:流量58 m3/min,压比约为1.7,转速33 000 r/min,叶片数12个(6长6短),叶轮直径D=192 mm。

1.2 网格划分

针对该流体域模型进行网格划分,在划分过程中,考虑叶顶间隙的影响,在该间隙内布置三层网格进行加密[19-20],并保证其他部分网格质量足够好,满足计算所需网格质量要求。本次计算模型使用的网格数量为640万,Y+值小于10,划分好的计算域网格如图2所示。

1.3 计算方法及边界条件

本文中选取可压缩的理想空气为介质,采用标准κ-ε湍流模型和Scalable壁面函数,压力方程的离散采用标准格式,动量方程、湍动能与耗散率输运方程的离散均采用一阶迎风格式。在计算时通过监测鼓风机进气室进口截面的质量流量和蜗壳出口截面的平均总温的稳定程度,判断计算是否收敛。

边界条件:进口边界条件为压力进口,出口边界条件采用质量流量。选取额定转速下的计算参数,即进口温度为45.2 ℃,出口温度为117.9 ℃,进口压力101 325 Pa(1 atm),出口流量58 m3/min。

由于鼓风机流动域是由多个部件装配而成的,在不同部件相交接的地方,均需设置交接面(Interface)。当静止部件和叶轮交接时,需采用冻结转子模型(Frozen Rotor)。

2 数值计算结果分析

2.1 数值计算结果与试验结果分析比较

本文利用多变效率来计算叶片的效率,多变效率计算公式如下:

式中:k为等熵指数;p2为出口压力;p1为进口压力;T2为出口温度;T1为进口温度。

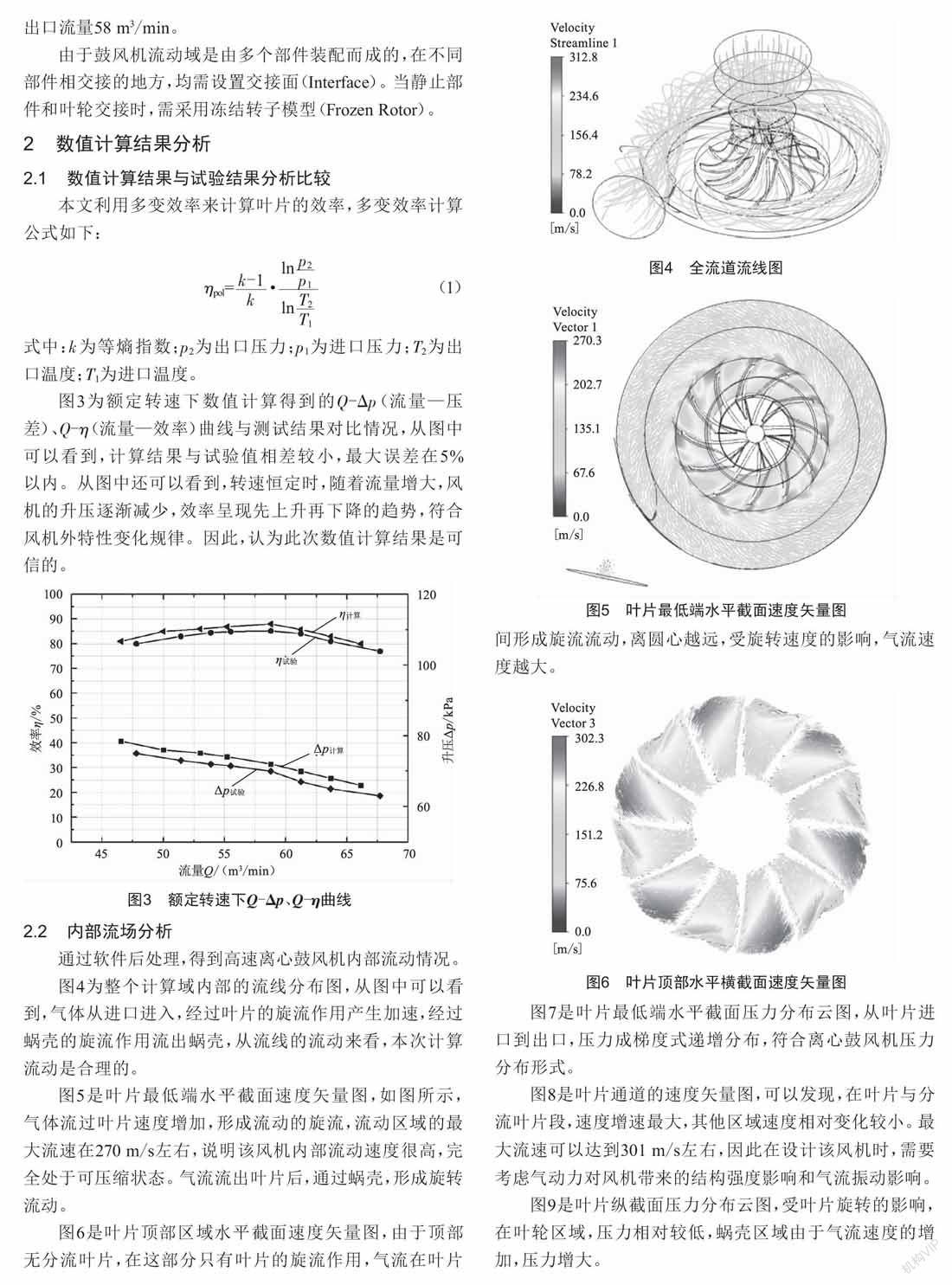

图3为额定转速下数值计算得到的Q-Δp(流量—压差)、Q-η(流量—效率)曲线与测试结果对比情况,从图中可以看到,计算结果与试验值相差较小,最大误差在5%以内。从图中还可以看到,转速恒定时,随着流量增大,风机的升压逐渐减少,效率呈现先上升再下降的趋势,符合风机外特性变化规律。因此,认为此次数值计算结果是可信的。

2.2 内部流场分析

通过软件后处理,得到高速离心鼓风机内部流动情况。

图4为整个计算域内部的流线分布图,从图中可以看到,气体从进口进入,经过叶片的旋流作用产生加速,经过蜗壳的旋流作用流出蜗壳,从流线的流动来看,本次计算流动是合理的。

图5是叶片最低端水平截面速度矢量图,如图所示,气体流过叶片速度增加,形成流动的旋流,流动区域的最大流速在270 m/s左右,说明该风机内部流动速度很高,完全处于可压缩状态。气流流出叶片后,通过蜗壳,形成旋转流动。

图6是叶片顶部区域水平截面速度矢量图,由于顶部无分流叶片,在这部分只有叶片的旋流作用,气流在叶片间形成旋流流动,离圆心越远,受旋转速度的影响,气流速度越大。

图7是叶片最低端水平截面压力分布云图,从叶片进口到出口,压力成梯度式递增分布,符合离心鼓风机压力分布形式。

图8是叶片通道的速度矢量图,可以发现,在叶片与分流叶片段,速度增速最大,其他区域速度相对变化较小。最大流速可以达到301 m/s左右,因此在设计该风机时,需要考虑气动力对风机带来的结构强度影响和气流振动影响。