碳排放政策下煤化工生产工艺技术路线优化研究与应用

陈 恒,卫海涛

(陕西神渭煤炭管道运输有限责任公司,陕西 渭南 714000)

0 引 言

十三五以来,我国在节能降耗、低碳排放等方面取得了显著成效。基于不断完善的国家政策支持,和各企业针对各生产环节、工序全覆盖的工业低碳发展理念,从碳核算国际标准的计算方法出发,针对焦化企业直接节能减排、工艺技术路线优化、能源管理项目不断更新等方面进行改进,逐步建立企业全生命周期的减少碳排放管理理念,助力企业碳减排、碳达峰、碳中和发展目标。

1 煤化工中焦化生产流程

目前,我国煤化工焦化行业主要是以生产焦炭后提取煤气中的粗苯、焦油产品,净化后的煤气合成甲醇、合成氨、LNG 为主。我国煤化工在多年运行过程中,不断针对生产过程中产生的余热利用、变频设备技改提升、现有生产工艺原料等方面进行优化。近年来实施了厂区系统优化综合节能改造项目,充分利用回收的各生产环节的余热资源,同时增加了产品输出、降低了用电量、煤气使用量等各类能源消耗。

2 企业碳排放核算办法

碳排放总量应等于燃料燃烧CO2加上工业生产过程CO2当量排放,减去生产过程中回收外送CO2量,再加上外购电力消耗量的CO2排放量。

公式如下:

式中:EGHG为主体的温室气体排放总量, CO2物质的量/t;ECO2-燃烧为企业边界内化石燃料燃烧产生的CO2排放;EGHG-过程为企业边界内工业生产过程产生的各种温室气体CO2物质的量排放;RCO2-回收为企业回收且外供的CO2量;ECO2-净电为企业净购入的电力消费引起的CO2排放。

3 煤化工中焦化企业各生产单元在降低碳排放和增加碳输出的路线

根据碳排放计算方法分析,厂区所谓碳中和就是 “二氧化碳净排放量降为零”,即通过节能减排等形式抵消掉自身产生的CO2排放量。采取的方法是降低碳输入,提高碳输出数据。

煤焦产线的节能减排主要是炼焦耗热量的降低、余热的回收利用、煤尘的减少、焦尘的排放及煤焦尘的综合利用。

结合本公司近年来采取的各项措施,焦化企业碳中和主要有以下路径和研究方向。

3.1 优化现有工艺技术路线

3.1.1 生产过程碳输入减少

煤炭转换过程中的能耗占焦化工序能耗的70%~80%,而煤的干馏和焦化能耗占80% ~90%,用电能耗约占8%,水、蒸汽、压缩空气占2%~4%。因此,降低煤炭转换过程中加热煤气消耗和热消耗量,对减少焦炭生产的碳输入的意义十分重大。

企业中一般都会通过控制入炉煤水分,来降低加热煤气的消耗量。配合煤水分煤变化1%,1 kg煤的炼焦耗热量相应增减约60~80 kJ,且水分过高,还会增加剩余氨水量,增加后续系统的蒸汽消耗量和污水处理量,间接的增加各类能耗。

同时,采取合理的加热制度、大循环生产、提高焦炉空气温度、降低焦饼中心温度等多项措施,均可降低炼焦煤气消耗。

3.1.2 煤气净化产品碳输出提升

(1) 煤气净化过程中温度优化。

煤焦化生产过程中,炼焦产生的荒煤气从上升管逸出,温度为650~750 ℃。经循环水氨水喷洒后,煤气温度降为80 ℃,之后进入初冷器中,在初冷器内煤气温度降至23 ℃。

较低的煤气温度,也是保证煤气净化效果及炼焦化学产品回收率和质量的先决条件。因此,需提高2 次降温效率,以提高焦油、粗苯等后续化产品的产量。

降低煤气温度后,煤气体积减少,从而降低了煤气鼓风机的做功功率。第一次降温,应保持喷洒氨水压力在0.2~0.25 MPa,以提高循环氨水雾化效果和降低氨水含油;第二次降温,应提高各级冷却器的换热效率。

冷却,为净化区域最主要的操作工序,从传热速率的基本方程Q=K×A×t 可以看出,传热速率与传热面积A、传热温度差t 以及传热系数K 有关。传热面积和传热温差在煤气净化设备中都是固定不变的。

污垢热阻随着设备运行时间的加长,逐渐增大,是阻碍设备换热的主要因素。因此,应降低冷却器的结垢率,并且定期采用机械或化学方法去除污垢或更换换热器。

(2) 优化提升吸收剂。

吸收剂的好坏是焦化生产吸收过程中的重要因素,起着至关重要的作用,尤其是在煤气洗苯、脱硫等过程中。

以洗苯工序在日常的生产过程中为例,适当提高洗油中有效洗苯组分,如甲基萘、2- 甲基萘等,可以提高洗油洗苯的效果。因此,应使用优质洗油,同时采取定期检测和排渣等措施,来延缓洗油的变质,以保证粗苯产率。

3.2 变频设备替代高能耗设备

(1) 煤化工企业电耗量大,且电耗碳输入偏高,耗电量大的主要是电动机。电动机的用电量达到企业工业用电量的60%,由此,企业应采用节能的电动机。使用新工艺、新材料,调整级数,增大定子线圈,电机的能量损耗将明显下降。

采用变频调速技术后,取消了原来开旁通打回流及气动调节阀频繁调节的操作方式。在工况条件相同的情况下,系统耗电比以前下降40%,节电效果十分显著。

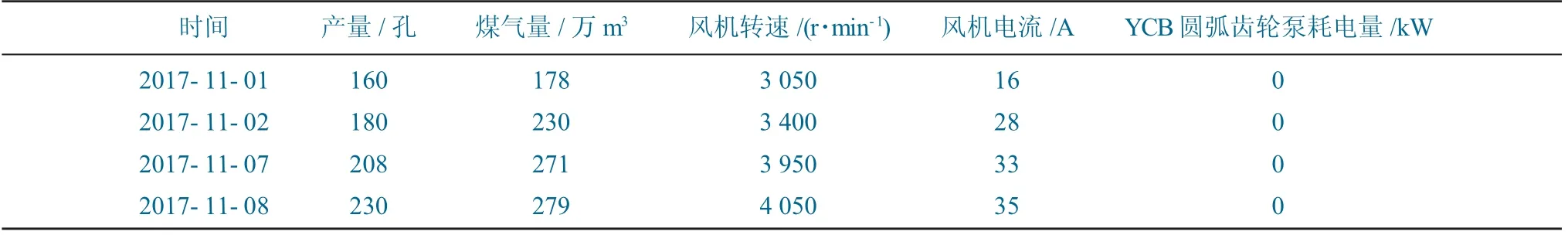

在煤气鼓风机控制方式的改变后,电耗量统计数据见表1。

表1 1# 煤气鼓风机日平均运行参数(变频)Table 1 Daily average operating parameters of 1# gas blower (frequency conversion)

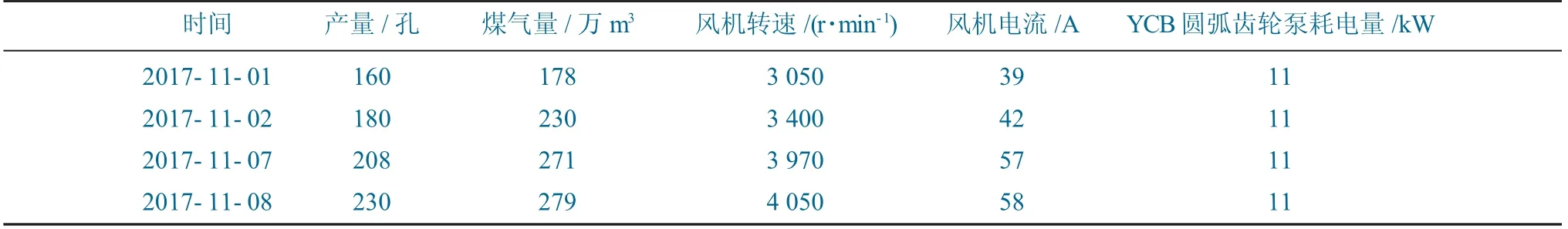

3#煤气鼓风机日平均运行参数(液偶) 见表2。

表2 3# 煤气鼓风机日平均运行参数(液偶)Table 2 Daily average operating parameters of 3#gas blower (hydraulic coupling)

(2) 由于污水处理过程中模糊的不确定因素较多(如人们的工作经验),需通过人工测量和记录污水处理过程中的生产数据,但人工的过多干预会影响系统的稳定性,并对企业的经济效益产生负面影响。

为有效解决以上问题,可在污水处理厂实施基于变频节能技术的污水处理自动控制系统,不仅可以实现污水信息的实时监控管理,还能有效降低能耗,为污水处理厂带来可观的经济效益和社会效益。

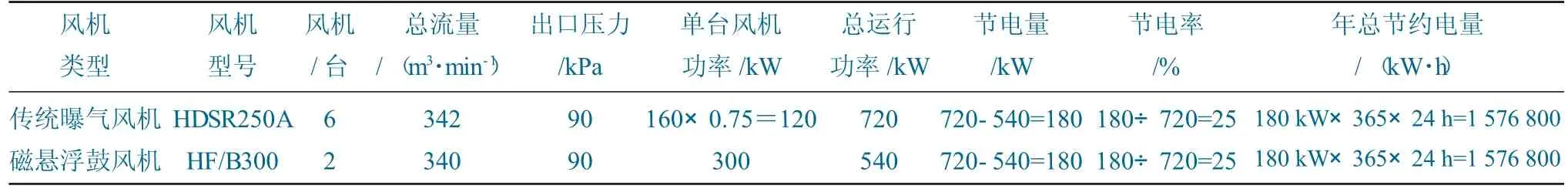

根据原鼓风机需求参数总风量为340 m3/min,压力为70~90 kPa,结合现场风机开启、备用等实际情况,实施选用2 台磁悬浮离心式鼓风机即可满足设计参数要求,替代原有6 台罗茨风机,以达到节能的效果。

污水处理系统曝气风机改造对比参数见表3。

表3 污水处理系统曝气风机改造对比参数Table 3 Comparison parameters of aeration fan transformation in sewage treatment system

针对以上节能效果,煤化工企业可以在循环流化床引风机、循环水泵、高压氨水泵等不同领域开展变频电机的更新。

3.3 探索实施技改项目

3.3.1 循环氨水余热利用

循环氨水温度约为75 ℃,作为喷洒荒煤气的氨水,其热源可作为溴化锂吸收式制冷系统的驱动源,不仅替代蒸汽动力的制冷机,还能很好地满足生产工艺的用水要求,改善化产生产工艺指标,实现了节能减排。

减少生产使用蒸汽,意味着减少了生产蒸汽或煤气时各项污染物的排放,间接的实现了电煤的碳输入,为焦化企业开辟了一条大胆的节能减排之路。以循环经济理念实施节能降耗和污染源头的有效控制,不仅推动了清洁生产的深入开展,还进一步提升了企业可持续发展的能力。

在实际运行过程中,该项目一方面实现了荒煤气显热高效安全回收,另一方面还能对现有生产工艺进行改善。

提高产能,主要表现在降低了焦炉桥管和集气管喷洒循环氨水的温度,提高了循环氨水作为吸热介质雾化时吸收高温荒煤气余热的能力。不仅降低了初冷器前荒煤气的温度(降低2~4 ℃),还降低了煤气初冷器的负荷。

3.3.2 上升管余热利用

焦炉荒煤气的温度约为750 ℃,存在大量的余热回收潜力。国内相关企业经过多年的研发,已研究开发出一种稳定高效的上升管换热器,回收利用焦炉荒煤气显热,产生参数稳定的蒸汽,并实现其在工业上的应用。

先后在三钢闽光焦化4.3 m 焦炉、河钢耶钢焦化6 m 焦炉、安钢焦化6 m 焦炉进行了整体改造,在新钢焦化厂6 m 焦炉应用上升管换热器余热利用技术,已经属于相对成熟的技术流程。

除盐水箱内的水通过除氧给水泵(一用一备)恒压供水,由PID 调节阀控制除氧器液位打入除氧器进行除氧加热,产生的除氧水经汽包锅炉给水泵送入汽包,水在汽包与夹套式上升管换热器之间通过强制循环泵进行强制循环。

在上升管换热器内与温度为650~950 ℃的焦炉荒煤气进行换热,汽水混合物引回汽包进行汽水分离,水继续循环,进入上升管夹套换热器中,进行再次热量交换,最终产生饱和蒸汽输送厂区蒸汽管网。

经近2 a 运行分析,该项目能够有效降低厂区蒸汽用量,间接降低电煤的低碳输入。

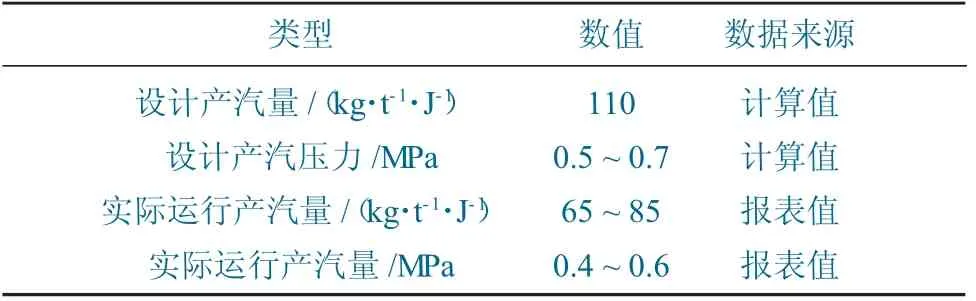

上升管余热回收装置参数见表4。

表4 上升管余热回收装置参数Table 4 Parameters of riser waste heat recovery unit

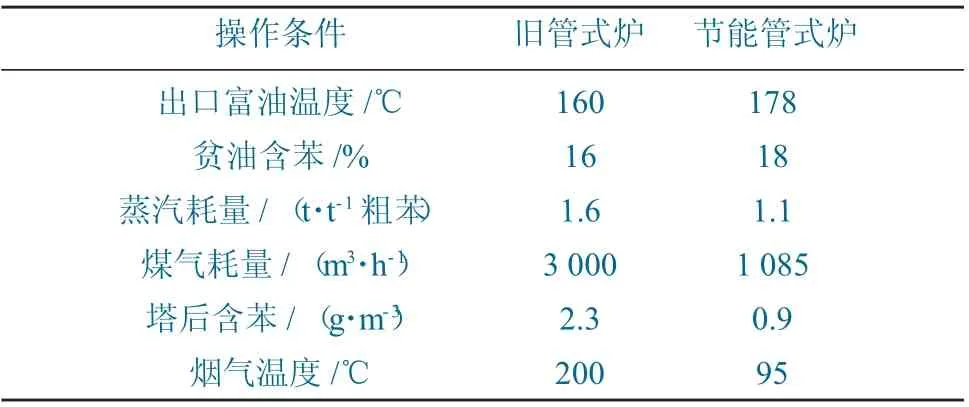

3.3.3 节能管式炉在洗脱苯系统的应用

管式炉作为燃烧煤气的碳输入设备,燃烧煤气后存在大量的烟气,利用煤气燃烧后的废气和进管式炉空气进行换热。提高空气温度,降低煤气用量,即可降低该工序的碳输入。

新型管式炉加热火嘴的改造,可以优化富油和过热蒸汽盘管,提高加热效率。其配套强制送风系统与煤气燃烧后的废气进行换热,提高空气温度和空气流速,大大地提高了燃烧效率,降低了煤气消耗量。

投用后的双螺旋结构富有管线和蒸汽管线,不易结焦,使得富油温度提高到180 ℃。相比160 ℃的富油温度,每t 粗苯降低了蒸汽约0.5 t,间接降低了碳输入。

在富油温度提升之后,不仅降低了脱苯后的贫油含苯量,同时也确保了洗苯塔后煤气中的苯含量为0.5~1 g/m3,增产粗苯为400~800 t/a,增加了碳输出。

根据生产分析,节能管式炉煤气消耗较旧管式炉下降约30%,节约煤气约520 万m3/a。

余热利用节能管式炉运行参数见表5。

表5 余热利用节能管式炉运行参数Table 5 Operation parameters of energy saving tubular furnace for waste heat utilization

3.3.4 甲醇副产中压蒸汽余压利用

由于甲醇合成汽包系统的低压蒸汽富裕,从而导致了汽包蒸汽的连续放空,不仅造成热量、蒸汽、脱盐水等多重浪费,同时还形成了噪音等环境污染。

为改变这一现状,加快推进公司循环经济建设,坚持绿色发展,充分利用生产系统蒸汽资源,对甲醇转化工序、合成工序的减温减压系统,以及公司蒸汽管网系统富余蒸汽进行综合利用。

从甲醇转化废锅和合成汽包来的中压蒸汽,经过蒸汽管道引至压差发电区域,通过汽水分离器后,进入背压式螺杆机做功,经螺杆机做功后的乏汽进入低压蒸汽管网供用户使用。

疏水管道按压力等级分别接入相应母管,疏水母管接到附近的脱盐水站进行回收。经过核算,甲醇转化压差发电机组节约标煤3 906.68 t/a,甲醇合成压差发电机组节约标煤4 876.28 t/a,整套余热发电预计节约标煤8 782.96 t/a。

压差发电机组运行参数见表6。

表6 压差发电机组运行参数Table 6 Operation parameters of differential pressure generator set

4 结 语

综述了在碳中和政策下,企业已采取和可采取的低碳发展的路线和改进措施,为煤化工企业提供了一定的经验。

在深度了解生产系统的前提下,持续创新,持续研发新技术,才能推动低碳绿色产业的持续发展。