燕子山矿选煤厂煤泥干燥系统升级与改造

阚晓静,袁宏武,向彩霞

(1. 唐山天和环保科技股份有限公司,河北 唐山 063000;2. 晋能控股煤业集团 燕子山矿,山西 大同 037037)

1 概 况

晋能控股煤业集团有限公司燕子山矿选煤厂洗选能力为450 万t/a,选煤厂副产品煤泥经板框压滤机进行脱水回收,水分平均为29% (27% ~31%)。2012 年安装并应用1 套滚筒煤泥干燥系统,用于对煤泥进行干燥,煤泥水分降到(14% ~16%),发热量显著提高,进行了掺混销售,经济效益显著。干燥系统热源为链条式燃煤热风炉,干燥机出口烟气经4 台旋风除尘器、1 台湿式除尘器净化后,由烟囱排入大气。近年来随着国家环保指标的提高,系统的烟尘及二氧化硫排放不达标,面临停产,为解决这些问题,增加效益,减少污染,对此套煤泥干燥系统进行升级改造,使其烟气排放达到最新排放标准要求(GB13271- 2014 《锅炉大气污染物排放标准》)。

2 煤泥干燥系统改造前存在的问题

对煤泥干燥系统燃煤硫份、除尘脱硫设备、设备材质进行了分析和统计,存在以下问题。

(1) 燕子山矿选煤厂煤泥干燥系统热风炉燃料煤含硫量约为0.63%,属于低硫煤范畴,未设置脱硫设备,因此燃烧后产生的二氧化硫等有害硫化物无法脱除,从而导致除尘系统腐蚀严重[1],湿式除尘器极其相关管路频繁出现漏水漏气等问题。

(2) 除尘器运行几年后,发现其除尘效果降低,排放的烟气中时常有黑烟和含尘雨滴喷出,对周围的环境和工人的工作造成了一定的影响。经过对设备的认真检查,发现存在2 个问题:一是除尘器喷淋水采用压滤机澄清水,含杂质较多,喷头采用的是螺旋喷头,此种喷头喷淋孔径小,极其容易堵塞,经现场发现有1/3 喷头已经堵塞无法工作,严重影响了除尘效果;二是除尘器内部的两道除雾器折板之间积留大量粉尘且存在冲洗死角,而且部分折板已腐蚀严重,已无法起到除去大颗粒水滴的作用,进而不能有效地发挥其作用。

(3) 湿式除尘器从结构和工作原理上来看,它仅对干燥过程中产生的煤尘和微细颗粒进行补收处理,并未对剩余烟气进行二次净化效果,而正是那些微小粉尘对人体的危害极大,根据现场实际检测,该除尘器的粉尘排放浓度为71.6 mg/Nm3,已无法达到目前的环保要求。

3 煤泥干燥除尘系统升级与改造

3.1 湿式除尘器的改造

3.1.1 喷头重新选型

由于能在空气中漂浮的粉尘粒径较小,为达到节水并提高除尘效率的目的需要喷雾的粒径更小。目前可供选择的喷头有螺旋喷头和涡流喷头两种,但据目前使用情况来看,螺旋喷头喷淋孔径较小,容易造成堵塞,因此选择涡流喷头,而涡流喷头又分为实心锥形喷头和空心锥形喷头2 种,对2 种喷头均进行了性能测试,见表1。通过比较,实心锥形喷头在喷雾压力相同的情况下,耗水量仅比空心锥形喷头多4.76%,但除尘效率高5.2%,因此选用实心锥形喷头[2]。

表1 2 种喷头的喷雾性能(孔径均为100μm)Table 1 Spray performance of two types of nozzle(aperture of 100μm)

3.1.2 除雾器的改造

目前除尘器采用的是折线形除雾器,这种除雾器也是除尘和脱硫设备中常见的叶形,它的原理主要是根据除雾器叶片弯道所产生的的惯性力来实现烟气与浆液的分离,液滴颗粒在惯性力的作用下,不能及时随净烟气改变流向而被叶片壁面收集[3]。因此将其更换成旋流板除雾器[4],其构造如图1 所示,气体从筒的下部进入,通过旋流板利用气流旋转将液滴抛向塔壁,从而聚集落下,气体从上部排出[5]。这种除雾器不占地、效率高、阻力低,去除液滴的效率可达90%以上。

图1 红庆河煤矿扩能后矿井边界及储量划分Fig. 1 Boundary and reserve division after capacity expansion of Hongqinghe Mine

图1 旋流板除雾器结构示意Fig.1 Structure of cyclone demister

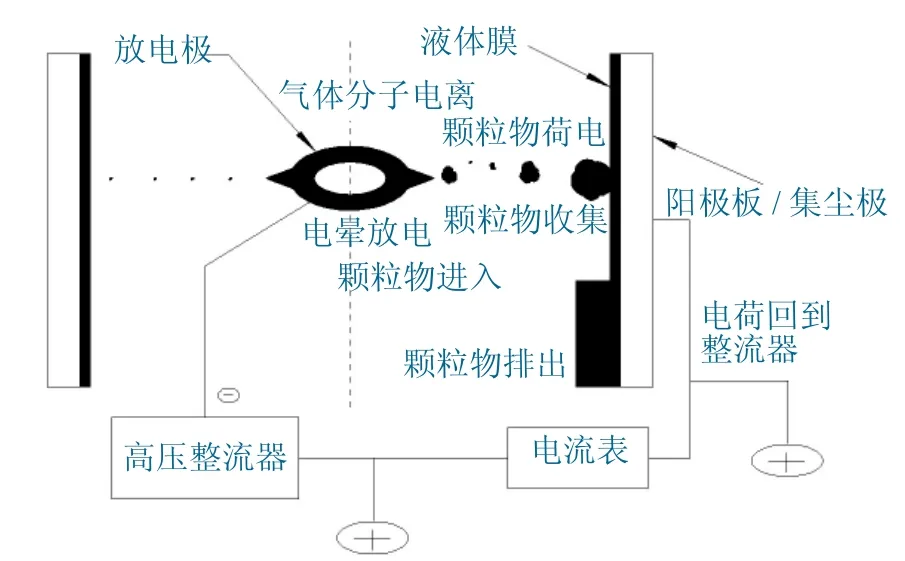

3.2 增设湿式静电除尘器

在脱硫塔尾部增设湿式静电除尘器,目的是为了有效去除潮湿废气中的尘、酸雾、水滴、PM2.5等小体积颗粒物,进而达到再次净化烟气的目的。它的工作原理是靠高压电晕放电,使得粉尘荷电,荷电后的粉尘在电场的作用下到达集尘管内部,然后采用定期冲洗的方式,使粉尘随着冲刷液的流动而清除,最终净化的烟气经烟囱排入大气(图2)。此外,湿式静电除尘器的优点在于其内部没有可以转动的零件,因此极大程度上提高了设备的安全性能,延长了设备使用寿命,同时湿法电除尘对重金属、PM2.5 和SO3都具有很高的脱出效率[6]。

图2 湿式静电除尘器示意Fig. 2 Wet electrostatic precipitator

3.3 增设脱硫塔

未增设脱硫塔前,该系统采用的是将碱性溶剂直接投入循环水池,即除尘和脱硫均在湿式除尘器内部完成,但从使用效果来看,脱硫效果并不明显,因此决定在湿式除尘器尾部增设脱硫塔装置,将除尘和脱硫分开处理。

此次脱硫系统升级改造工艺采用石灰—石膏湿法脱硫。该工艺是以石灰作为吸收剂,生石灰加水生成的氢氧化钙在脱硫塔内对含二氧化硫的烟气进行洗涤,并发生化学反应,去除烟气中的SO2,反应产生的亚硫酸钙通过强制氧化, 能够生成二水硫酸钙, 脱硫后的烟气经烟道进入下一级设备。该工艺是目前技术最成熟、应用最广泛的脱硫工艺,脱硫效率在90%以上,工艺布置如图3 所示。

图3 工艺布置示意Fig. 3 Process layout

4 结 语

煤泥干燥系统升级于2019 年改造完成后,经专业机构对系统进行了多次采样监测,其中烟尘排放浓度15.5 mg/m3(标准30 mg/m3),二氧化硫排放浓度39 mg/m3(标准200 mg/m3), 远远低于GB13271—2014 国家环保标准,在治理大气污染的过程中取得了良好的效果。