综采工作面综合通风除尘技术优化分析

李岗

(山西焦煤霍州煤电集团吕梁山煤电有限公司 方山店坪煤矿,山西 吕梁 033102)

0 引 言

综采工作面回采期间产生高浓度粉尘,严重影响着施工人员身体健康,不仅降低了工作面能见度,而且高浓度悬浮粉尘在遇明火下很容易发生粉尘爆炸事故,威胁着煤矿安全生产。我国多数煤矿综采工作面主要采用喷雾洒水方式进行降尘,但受工作面风速、回采工艺、粉尘浓度大小等影响[1],喷雾洒水降尘效果相对较差,达不到预期降尘效果,且喷雾洒水后会造成工作面积水现象严重,不利于提升工作面标准化质量,本文以店坪煤矿206工作面为例,对工作面前期回采期间降尘现状进行分析,并提出了综合防尘措施。

1 概 述

山西焦煤霍州煤电集团吕梁山煤电有限公司方山店坪煤矿206 工作面位于井田二采区东翼,工作面东部为井田边界,西部为采区大巷,北部为204工作面采空区,南部为保护煤柱。

206 工作面设计走向长度为1 626 m,切巷长度为245 m,工作面回采煤层为9 号煤层,煤层厚度为2.7~3.4 m,平均厚度为3.1 m,直接顶为中粒砂岩,顶板稳定性较好,裂隙发育程度低;直接底为砂质泥岩,硬度较软,遇水膨胀软化程度小,顶底板情况对回采影响程度小。

206 工作面采用综合机械化回采工艺,截止目前工作面已回采450 m,由于9 号煤层稳定性差,局部成硅化现象,同时回采前期工作面防尘措施不到位,导致工作面回采期间割煤、运煤等工序中产生高浓度煤尘,降低了工作面能见度。根据山西省煤炭工业厅综合测试中心对9 号煤层进行了自然发火倾向性、煤尘爆炸性鉴定,鉴定结果为9 号煤层自燃倾向性等级为Ⅱ类,自燃倾向性性质为自燃,具有煤尘爆炸性,威胁着工作面安全高效回采。

2 回采前期工作面防尘措施及降尘现状

2.1 回采前期降尘措施

206 工作面回采前期主要采用喷雾洒水的方式进行降尘,喷雾装置分别安装在采煤机截割部、刮板输送机转载点以及每隔50 个支架顶梁下方,喷雾洒水装置采用人工开启方式,每班作业前安排专人开启。采煤机截割部喷雾装置洒水量为1.2 m3/h,转载点喷雾装置洒水量为0.8 m3/h,支架顶梁下方喷雾装置洒水量为1.0 m3/h。

2.2 降尘现状

206 工作面回采前期由于受降尘技术水平限制,工作面回采过程中粉尘浓度相对较大,通过现场监测发现,工作面在割煤过程中落煤点粉尘浓度达344 mg/m3,转载点粉尘浓度达307 m3,支架下方机道出粉尘浓度高达318 mg/m3,工作面能见度不足20 m,而且采用传统的喷雾洒水后,工作面、机道以及转载点出现严重污水聚集现象。

2.3 问题分析

(1) 静压水浪费严重。采用传统的喷雾洒水装置进行降尘时,平均每小时洒水量达3.0 m3/h,而每道喷雾洒水装置水压达0.4 MPa,导致工作面回采过程中静压水损失严重,导致水压不足现象,影响着工作面部分设备正常运行[2]。

(2) 降尘效果差。传统喷雾洒水装置为从根本上达到降尘目的,喷雾后水雾颗粒与粉尘颗粒吸附强度低,同时206 工作面风流平均速度为1.8 m/s,风速快对水雾颗粒降尘效果影响大。

(3) 设备损坏严重。综采工作面内机电设备数量多,而且多数设备配件不具有放水、防潮的性能,如电机、高压电缆、监控设备等,采用传统喷雾洒水装置降尘时,很容易导致部分设备淋水、受潮,造成设备损坏现象[3]。

3 工作面通风除尘技术优化

为了进一步提高工作面通风除尘技术水平,保证工作面安全高效回采,决定对206 工作面通风除尘技术进行优化改进。

(1) 控制风速。根据《关于2019 年度矿井瓦斯等级鉴定(测定) 结果的批复》,店坪煤矿瓦斯绝对涌出量3.66 m3/min,相对涌出量为0.72 m3/t,属低瓦斯矿井,而工作面每班作业人数平均为25 人,因此根据工作面气候条件以及防尘需要,合理控制工作面风速在1.2~1.5 m/s。

(2) 煤层注水。通过检测分析206 工作面回采的9 号煤层原有水分为2.89%,含水量低,原煤层中水分无法达到润尘、降尘的效果,所以决定对9 号煤层进行注水施工,注水孔布置在头尾顺槽两侧工作面煤壁上[4],钻孔深度为80 m,间距为30 m,钻孔直径为75 mm,钻孔施工后进行高压注水,注水压力为2.5 MPa。

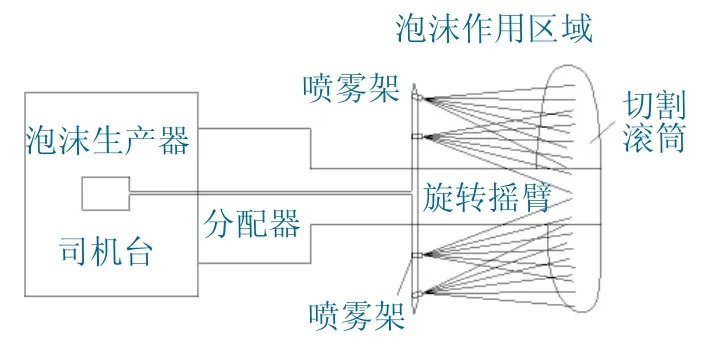

(3) 泡沫除尘装置应用。206 工作面回采过程中落煤点产生的粉尘浓度最大,采用传统采煤机外喷雾降尘效果相对较差,因此决定对采煤机截割部各安装一套泡沫喷雾装置(图1)。该装置通过采煤机电控箱供电,当采煤机割煤时装置通电后形成高浓度泡沫,与传统水雾颗粒相比,泡沫颗粒吸尘能力强,降尘效果好[5]。

图1 采煤机截割部泡沫抑尘装置结构示意Fig. 1 Structure of foam dust suppression device in shearer cutting section

(4) 支架安装负压诱导除尘系统。为了实现机道处负压除尘效果,在支架顶梁下方每隔100 m安装1 部负压诱导除尘系统,该系统在工作时通过水气混合式喷雾形成高速汽雾射流,从而产生1 个负压区水雾团,在负压作用下周围悬浮的粉尘颗粒吸到负压区内,从而进行润湿、吸附作用,该装置与采煤机电机联锁控制作用[6]。

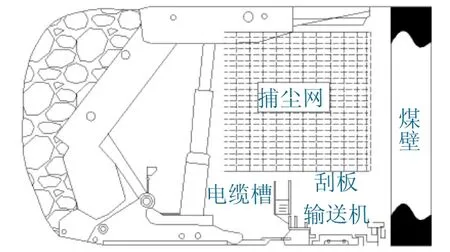

(5) 捕尘网降尘。在工作面支架下方机道处安装5 道卷帘式喷雾捕尘装置,该捕尘网采用红外线控制,该装置主要由捕尘网、控制器、红外线发生器、联锁开关、喷雾装置等部分组成(图2)。当采煤机割煤后该系统通过连锁控制作用及时开启,水雾在捕尘网的作用下形成水幕,实现全断面捕尘的目的。当采煤机移动至距装置10 m 处时通过红外线接收信号以及控制器控制作用,系统停止工作并收起捕尘网[7]。

图2 卷帘式喷雾捕尘装置安装示意Fig. 2 Installation of curtain type spray dust collector

(6) 抑尘剂防尘。由于206 工作面内静压水压力达3.0 MPa,氧化性高,对工作面细小粉尘吸附性能差,所以决定对采煤机内喷雾用水中添加CTC 固体抑尘剂,抑尘剂主要包括抗静电剂、湿润剂、发泡剂、增重剂、金属防腐剂等,添加浓度为0.1%~0.15%,通过对静压水添加抑尘剂后可以降低粉尘与水雾颗粒之间的静电斥力,从而保证粉尘颗粒与水雾颗粒能够充分结合[8],达到降尘目的。

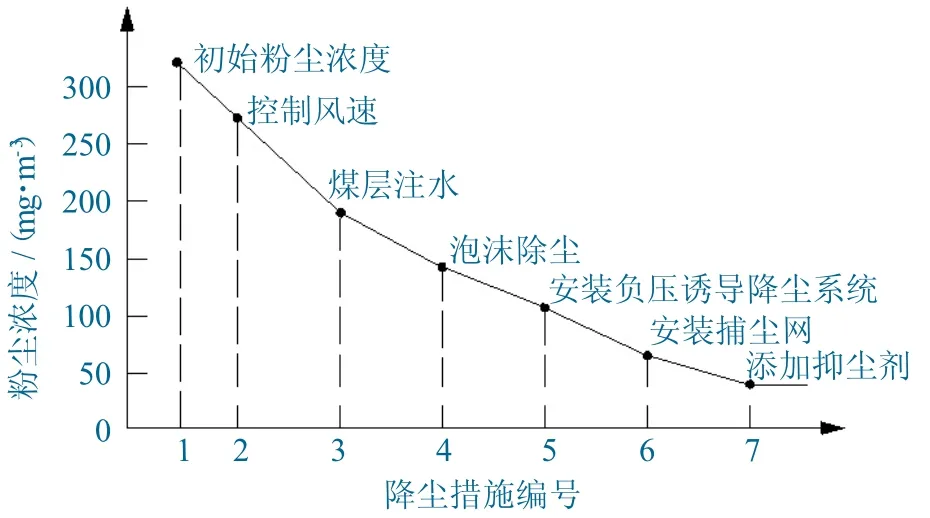

4 实际应用效果

206 工作面回采至300 m 处对工作面通风除尘措施进行优化改进,截止2020 年7 月工作面已回采结束,降尘措施优化改进后,通过7 个月实际应用,该工作面在降尘前平均粉尘浓度达335 mg/m3,通过控制风速后工作面平均粉尘浓度下降至258 mg/m3,煤层注水后工作面平均粉尘浓度下降至197 mg/m3,安装泡沫除尘装置后工作面平均粉尘浓度下降至150 mg/m3,安装负压诱导除尘系统工作面平均粉尘浓度下降至120 mg/m3,捕尘网降尘后工作面平均粉尘浓度下降至96 mg/m3,抑尘剂防尘后工作面平均粉尘浓度下降至64 mg/m3,如图3 所示。

图3 综采工作面通风除尘技术优化后降尘效果曲线Fig. 3 Dust removal effect curve after optimized ventilation dust removal technology in fully mechanized mining face

5 结 语

店坪煤矿通风区针对206 工作面前期回采过程中粉尘浓度高、能见度低、传统喷雾洒水降尘效果差等技术难题,根据206 工作面生产实际情况对工作面防尘措施进行优化,通过实际应用,优化后工作面粉尘浓度控制在65 mg/m3以下,工作面能见度提高至40 m,改善了综采工作面作业环境,提高了劳动效力,加快了工作面回采速度,为作业人员身体健康提供了有力保障,取得了显著应用成效。