抛石地层刚-塑性混凝土咬合桩支护结构反分析

莫若瑜, 柳卓民, 黄向平

(1.上海交通大学 船舶海洋与建筑工程学院,上海 200240;2.中交第三航务工程勘察设计院有限公司, 上海 200032)

0 引言

临海地区港口码头的工程建设常采用抛石挤淤工艺,对抛石地层场区内的开发建设进行可行性措施研究很有必要。李学劲等[1]在海滨人工填石层场地的建设工程实例中,采用塑性混凝土冲孔灌注桩支护和止水措施,验证了其可行性。程瑶等[2]通过不同配合比的塑性混凝土试验,得到了满足工程要求的施工配合比,且在长江堤防工程中验证了塑性混凝土的强度、渗透系数等各项参数指标。业界还有许多学者[3-6]通过工程案例与计算分析的多重比对,逐步论证了临海地区众多支护方法的可行性。

深圳蛇口邮轮中心工程处于较厚抛石层场区,其施工期码头结构的水平位移对支护结构要求较为严格,支护安全和止水效果是整个基坑工程的两大难点。本工程采用钢筋混凝土排桩+冲孔灌注混凝土桩的咬合方案,通过现场施工期实际监测数据和计算分析对比,发现相比常用的钢板桩、高压旋喷桩与灌注排桩相结合等常用方案,此类刚-塑性混凝土咬合桩支护结构在施工工艺、材料成本、结构受力及支护效果等各方面都有突出优势。

1 项目背景

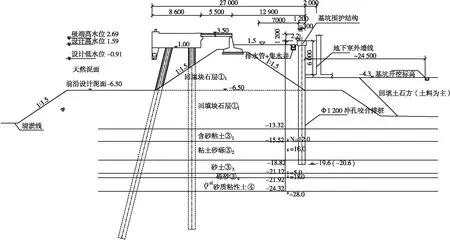

深圳蛇口邮轮中心工程位于招商局蛇口工业区中的太子湾片区。其地下室结构呈不规则多边形,基坑支护底面积约3.82万m2,基坑支护全线长约894 m,地下室外墙结构长约837 m。基坑底标高为-4.3 m,基坑顶周围场地标高约2.2~3.0 m,坑外的设计水位按2.69 m考虑,基坑深度6.5~6.99 m,其平面布置见图1。

结合勘察及现场测量资料,临码头的两侧基坑围护结构位于较厚的(15 m以上)抛石料中,块石设计重量为10~100 kg。往下土层为含砂粘土、粘土砂砾、砂土、砂砾等(见图2)。

基坑边缘与码头之间最小距离为12.9 m,基坑的抛石地基与海水相通,海水涨落对基坑形成动水影响。设计高水位为1.59 m,高潮累积频率为10%,设计低水位为-0.91 m,低潮累积频率为90%。要求基坑支护结构施工期间,码头结构物的水平位移不得超过10 mm,且在桩基施工时不得使其被震裂。

图1 基坑支护平面图(单位: m)

图2 典型基坑支护断面图(单位: mm)

2 基坑设计分析及监测成果

2.1 基坑设计

本工程基坑位于紧邻码头的人工抛石挤淤所形成的填海区域,所以其人工填土层支护设计及地下水防渗设计尤为重要。根据场区勘察报告,得到基坑支护岩土设计参数(见表1)。

本工程处在地下水极为丰富的人工填石区域,存在成槽困难、浇筑或喷灌混凝土随水流失、止水墙接口困难等问题,因此使用地下连续墙和水泥注浆墙等常用止水帷幕施工不太可行。

表1 基坑支护岩土设计参数表地层名称承载力特征值fak/kPa压缩模量Es/MPa变形模量E0/MPa抗剪强度内摩擦角Ф(°)凝聚力c/kPa填石①1*80——*35—人工填土①砂夹碎石层①2*70——*30—粗砂①370——25—第四系海相地层②粘土②1802.83.02.520中粗砂②2120—15.025—含砂粘土③12006.518.01528粘土质砾砂③220020.025 5第四系海陆交互相沉积层③粘土③31003.05.03.020砾砂③4220—20.030—粘土③51805.516.01025残积层砂质粘性土④ 2006.018.02525强风化花岗岩⑤2 500—100.03540

结合场区地质情况,综合基坑支护安全及防渗要求,采用刚塑性混凝土咬合桩的基坑支护方案。刚性桩即为钢筋混凝土桩,对于塑性混凝土桩的引用则是本工程技术性要点。塑性混凝土作为一种新型防渗材料,它在普通混凝土中加入膨润土和黏土等配比材料,使水泥掺量大幅降低。该类材料的弹性模量低、极限变形大,在荷载作用下形成的支护结构应力和应变都很低,从而提高了抗渗能力。就本工程而言,塑性混凝土桩相比刚性混凝土支护桩其力学特性较好,同时能节省水泥,施工较为方便,降低了工程成本。本工程在临水侧设计直径1.2 m钢筋混凝土和塑性混凝土咬合桩,在内侧放坡段采用塑性混凝土咬合桩作为止水帷幕,塑性混凝土实际配合比如表2所示。

表2 实际搅拌站的塑性混凝土配合比水泥水掺合料泥粉石子砂子外加剂1503201101007087084.32

2.2 支护结构二维计算分析

采用二维计算分析论证支护方案的可行性。本工程地质条件为抛石层,地质力学条件较好,结构为咬合排桩结构,受力采用启明星软件进行分析,咬合桩中的塑性桩不考虑受力,作为一定的安全富余系数考虑。

对结构起决定性作用的主要为抛石层,抛石层的m值选取对结果影响很大,抛石层采取水土分算。严格来讲,水平地基抗力比例系数m应根据单桩的水平荷载试验结果来确定,没有单桩水平试验时,《建筑基坑支护技术规范》(JGJ 120—2012)提供以下经验公式:

(1)

计算可得,m为21 MN/m4。

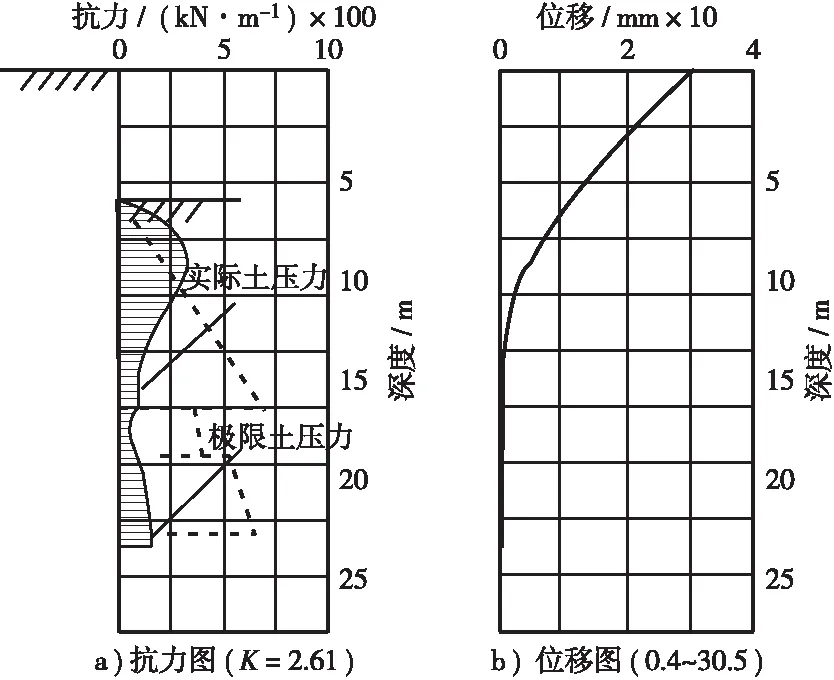

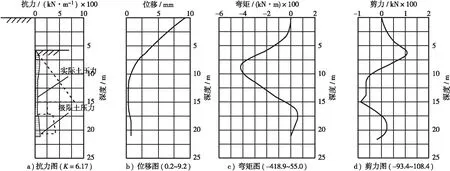

由于抛石不同于级配密实的碎石土,因此对m值取低值为13 MN/m4。支护结构受力计算结果如图3所示。

从计算结果可看出,控制性指标桩顶水平位移最大值为30 mm,满足小于基坑深度3‰的规范要求,但抛石层的岩土参数选取合理性有待与实际情况验证。

图3 m=13 MN/m4时支护结构受力计算结果图

续图3 m=13 MN/m4时支护结构受力计算结果图

2.3 监测成果对比及反分析

根据现场桩顶水平位移监测布点实测数据,反向验证二维计算模型中的抛石层岩土参数计算合理性,其桩顶水平位移监测数据如图4所示。

根据现场实测数据,最大水平位移为13.1 mm,与首次二维计算模型中位移30 mm的差距较大。推测造成现场实测位移比计算位移小的原因有: ①计算土压力为极限状态,实际土压力未达到极限状态,或者水压力计算偏大;②抛石的m取值可能偏小;③塑性混凝土虽然在计算上不考虑,实际上还是会产生作用,对支护墙的整体刚度有一定贡献。

图4 桩顶水平位移监测数据

针对以上3种可能造成误差的情况,分别进行试算。试算1将抛石层的m值放大到21 MN/m4,计算结果如图5,计算结果中位移仍为24.4 mm,与实测数据仍存在较大差异性。

因规范规定,粘性土采用水土合算,砂性土粉质土采用水土分算的方法,故首次计算中采用水土分算的方法。为比较水土分算和水土合算的异同,试算2采取水土合算方式,计算结果如图6,计算结果中位移为11.3 mm,最为接近实测位移。可以看出采用水土合算得到的位移更加接近观测结果。

图5 试算1计算结果图

图6 试算2计算结果图

刚-塑性混凝土咬合桩中,在最初的计算模型中未考虑塑混凝土桩的支护刚度,留有一定安全富余,因此试算3将塑性桩的作用考虑进去,将桩间距由1.8 m调整为1.2 m密排,具体的桩间分析模拟后续由三维模拟分析进一步复核。计算结果如图7,图7可看出桩顶水平位移为9.2 mm,与现场实测的数据比较接近。

图7 试算3计算结果图

通过二维计算分析和监测数据对比分析可知,实测位移比理论计算值大,其原因为:①塑性桩未开裂,仍起参与作用,排桩刚度大,从而位移变小;②基础抛石区,桩基的超灌可能导致桩径比设计大,导致桩刚度变大;③土压力未达到极限状态,理论的土压力偏大;④抛石摩擦角偏大;⑤回填层有一定含泥量,完全按照水土分算,计算水压力可能偏大。

3 三维反分析

3.1 分析目的

对实测和二维计算结果进行分析比较,无论基坑实测位移还是码头实测位移都比二维结果小。二维计算中,偏安全地把无配筋的塑性混凝土桩基忽略,仅考虑将受力加入配筋的钢筋混凝土桩。实际上,塑性混凝土由于其弹性模量较低,且塑性极限应变较大,有一定的抵抗共同变形能力。为了更加真实地模拟出钢筋混凝土桩和塑性混凝土的受力情况,采用三维实体模型进行分析。

3.2 计算模型及参数

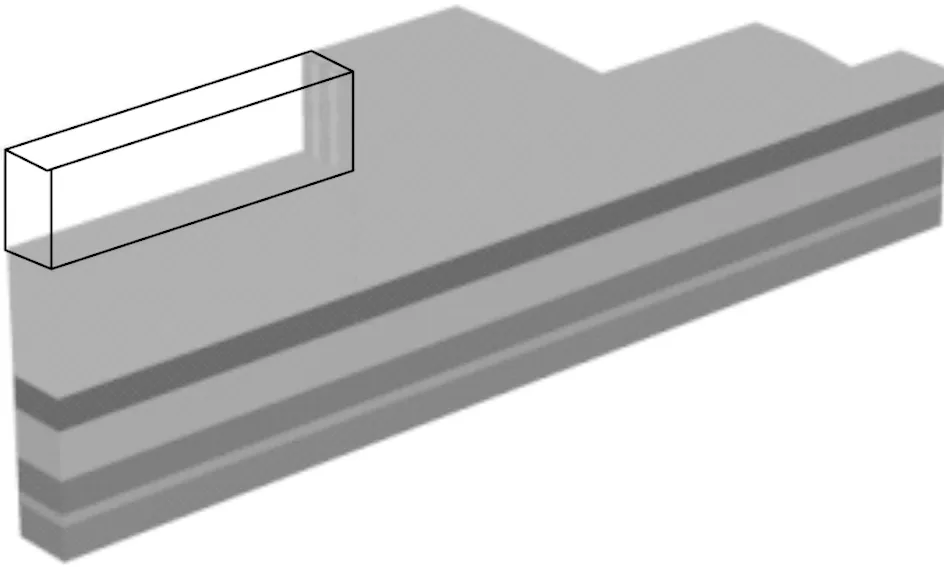

计算软件采用岩土三维有限元软件Plaxis,分析如下3种工况。工况1:天然地面;工况2:回填围堤和陆域;工况3:打桩基,开挖基坑。

由于基坑边线长度较长,因此采用1个分段进行分析,分段含3根直径1 200 mm钢筋混凝土桩和2根直径1 200 mm塑性混凝土桩,咬合长度为300 mm。工况3模型见图8。

计算参数按照地质报告进行选取。塑性混凝土参数由现场试验结果提供。抛石的弹性模量地质报告未提供,实际测试具有难度。桩基主要位于抛石层中,对抛石弹性模量参数非常敏感。本次反分析采用了几个参数进行试算,最后选取50 MPa作为抛石层的弹性模量。基坑支护岩土设计参数见表2。

图8 工况3模型图

3.3 计算结果及分析

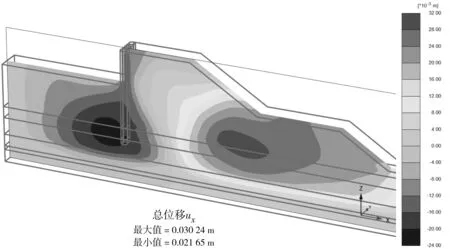

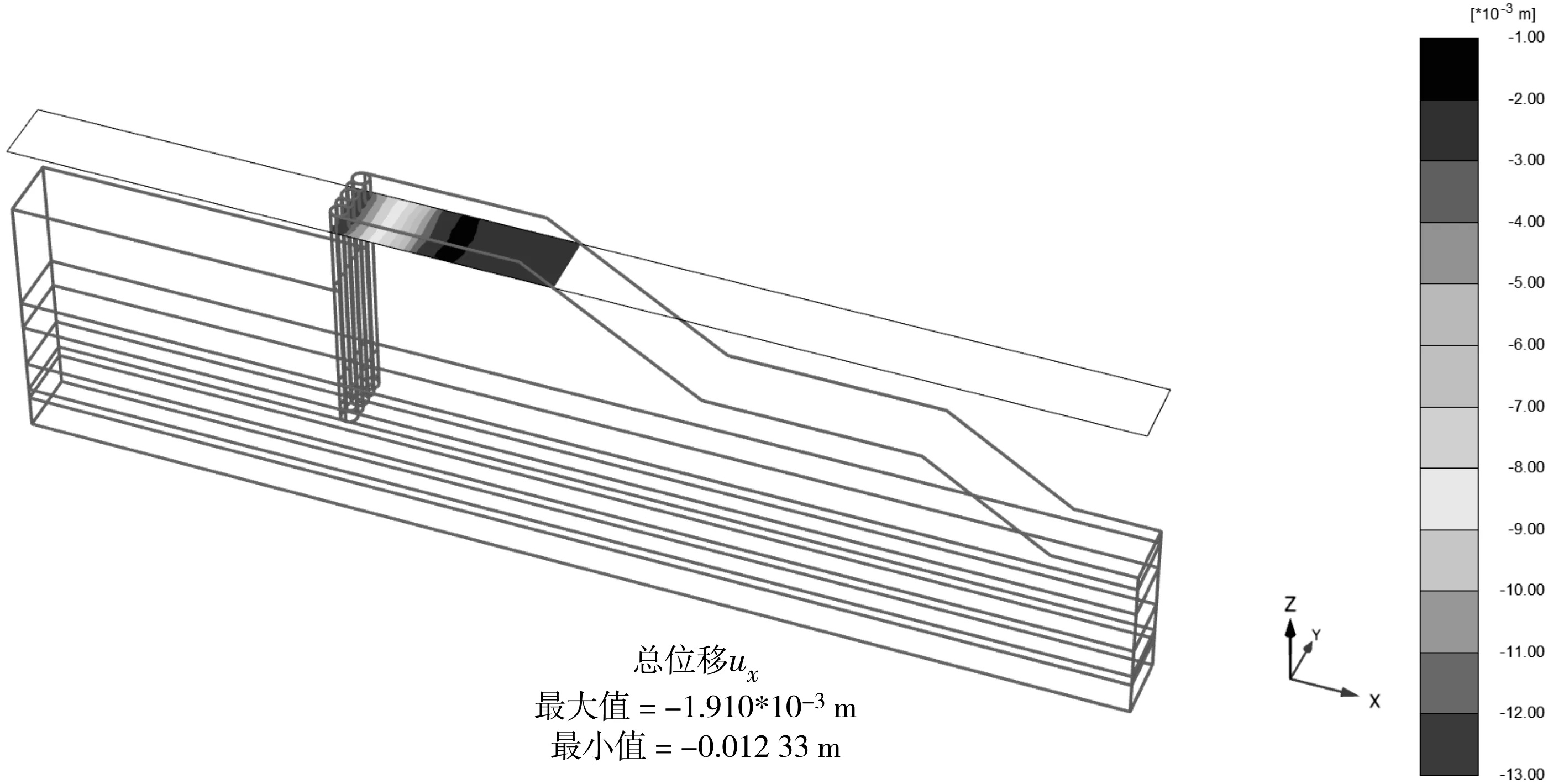

基坑开挖前后的水平位移见图9~11。

从图10可看出,由于基坑开挖前场地不是天然水平,而是带有围堤的斜坡,整个场地位移场有向码头方向位移的趋势。经过多年时间,变形可能已大部分完成。

表2 基坑支护岩土设计参数表参数模型排水类型弹性模量E/MPa泊松比μ凝聚力C/kPa内摩擦角φ/(°)抛石摩尔库伦排水500.2528153-1含砂粘土摩尔库伦排水180.2215203-2粘土质砾砂摩尔库伦排水200.2220203-3粘土摩尔库伦不排水80.2 0304砾砂摩尔库伦排水400.2222 24粘土摩尔库伦不排水400.2——钢筋混凝土桩基弹性不排水3.3 e 70.167——塑性混凝土桩基弹性不排水10 0000.22815

图9 挖基坑前水平位移图(单位: m)

图10 开挖基坑后水平位移图(竖向切面,单位: m)

图11 开挖基坑后水平位移图(水平向切面,单位: m)

从图11可看出,基坑开挖后桩基位移往基坑方向,桩顶位移约13 mm,与实测位移接近,且各桩位移相同。说明塑性混凝土桩基和钢筋混凝土桩基一样参与受力,共同变形。图10与图11第一级台阶为码头桩基位置,其向右最大位移差值0.037m-0.030 m=0.007m,说明由基坑开挖产生的码头桩基位置土体位移为7mm。码头结构自身有一定的抗水平位移能力,因此基坑开挖对码头影响较小。根据实测结果,由基坑开挖产生的码头最大位移为1.9 mm。

4 结语

1) 塑性混凝土桩不仅能起到止水作用,还与刚性混凝土桩早期共同受力,减少了基坑支护的变形。基坑设计强度计算中,忽略塑性混凝土桩是偏安全的;分析基坑支护变形时,应适当考虑塑性混凝土桩。

2) 根据三维计算结果,塑性混凝土与刚性混凝土桩共同受力,在基坑支护变形计算中,采用二维进行模拟已足够满足计算要求。

3) 由于基坑开挖产生的码头桩基位置土体位移为7 mm,而码头结构自身有一定的抗水平位移能力,因此基坑开挖对码头影响较小。

4) 通过支护结构三维反分析,验证了二维设计计算时的参数选择正确可行,同时所得计算结果与实际监测数据较为吻合,表明此类刚-塑性混凝土咬合桩支护结构可以在往后相类似工程中进行应用。