胶粉类型对橡胶沥青性能的影响分析

王海朋, 张 蓉, 张晓华, 蒋昊秋

(1.四川省公路规划勘察设计研究院有限公司, 四川 成都 611130; 2.公路建设与养护技术材料及装备交通运输行业研发中心, 四川 成都 611130; 3.四川省路面结构材料及养护工程实验室, 四川 成都 611130)

0 引言

在沥青路面中应用废旧橡胶,不但能够降低筑路成本,减少废旧“黑色”垃圾污染,而且铺筑的沥青路面具有良好的高低温、抗疲劳和降噪等性能,且行车舒适,因此得到了广泛应用[1-3]。然而,目前市面上橡胶粉类型各异,制备出的橡胶改性沥青性能差异很大。最常见的橡胶粉有3大类,第1类是将废旧轮胎粉碎制备而成,这种将达到一定目数的橡胶粉加入沥青后搅拌发育即可使用的传统方法称为麦克唐纳湿法,原料主要来源于小汽车轮胎、卡车轮胎、胎面、圈口,其胶粉目数[4]、制备工艺参数[5]等已存在大量研究。第2类为表面活化胶粉,是将废旧轮胎粉碎加工得到的一定目数胶粉,采用活化剂对胶粉表面处理,增强其活性。目前,Memon、Shatanawi和陈戈等人[6-8]采用不同活化剂对橡胶粉进行表面活化,分析了橡胶沥青的性能。第3类为再生胶粉,也就是脱硫胶粉,是将废旧轮胎粉碎的胶粉进行脱硫处理,还原其硫化能力,加入沥青中后再次硫化形成网状结构。目前就这3大类胶粉对沥青性能的影响比较和其发生热存储后的性能变迁尚缺乏分析,因此,本文采用3种胶粉类型制备橡胶沥青,分析其对沥青性能的影响,为橡胶粉的选用提供参考。

1 试验方案

1.1 原材料

1) 沥青。采用70#沥青制备橡胶沥青,技术性质如表1所示。

2) 橡胶粉类型。对以下3种类型橡胶粉进行研究:①采用卡车轮胎常温粉碎法制备的40目传统橡胶粉;②活化剂浸泡法制备的40目表面活化胶粉(以下采用HH表示);③单螺杆挤出法制备的脱硫再生橡胶(以下采用ZS表示)。

表1 70#沥青的技术性质类别针入度(25 ℃,100 g,5 s)/0.1 mm延度(15 ℃,5 cm/min)/cm软化点TR&B/℃64 ℃原样车辙因子/kPaRTFOT后延度(10 ℃,5 cm/min)/cm针入度比/%64 ℃车辙因子/kPa实测值63.6>10047.31.2990.963.32.81规范范围60~80≥100≥46≥1.0≥15≥61≥2.2

1.2 试样制备

将70#沥青加热到170 ℃,缓慢加入20%(内掺)橡胶粉及0.1%(内掺)稳定剂,开始加入胶粉的同时开启Fluk剪切机,进行剪切。开始10 min以3 000 r/min速度剪切,后20 min以5 000 r/min速度剪切,剪切共持续30 min,整个剪切过程保持沥青温度为170 ℃。然后将剪切好的橡胶沥青放入170 ℃的搅拌烘箱中进行发育,发育过程中搅拌速度为600 r/min,发育时间为3 h。

本文在相同橡胶粉掺量(20%)下对橡胶沥青性能进行比较。在制备过程中发现,40目橡胶沥青较为干稠,HH沥青较为粘稠,ZS沥青较稀。这表明橡胶沥青采用ZS橡胶有很大的掺量增加空间,40目和HH橡胶掺量增加空间较小。

1.3 试验方案

首先,对3种20%橡胶粉掺量的橡胶沥青软化点、旋转薄膜烘箱老化前后5 ℃延度、旋转薄膜烘箱老化前后针入度、弹性恢复、发育1.5 h和发育3 h橡胶沥青的135 ℃和180 ℃布氏黏度以及SHRP指标[老化前后车辙因子、疲劳因子和弯曲蠕变劲度试验(BBR)指标]进行测试。

其次,对3种类型橡胶粉制备的橡胶沥青性能随热存储时间的变化规律进行研究。将制备好的1000 g橡胶沥青放入160 ℃的烘箱中控温,在第1、3、5、7 d分别对沥青进行软化点、76 ℃车辙因子、76 ℃多应力重复蠕变恢复试验(MSCR)、5℃测力延度、135 ℃布氏黏度、180 ℃布氏黏度试验,分析高低温指标、弹性和黏度随热存储时间的变化规律。

最后,采用荧光显微和电镜扫描对3种刚剪切发育完的橡胶沥青进行微观形貌分析。

1.4 试验方法

按照文献[9]中“沥青针入度试验(T0464—2011)”、“沥青延度试验(T0465—2011)”、“沥青软化点试验(环球法)(T0606—2011)”、“沥青弹性恢复试验(T0662—2000)” 、“沥青旋转黏度试验(T0625—2011)”进行橡胶沥青基本指标的测试。按照“沥青流变性质试验(动态剪切流变仪法)(T0628—2011)”、“沥青弯曲蠕变劲度试验(弯曲梁流变仪法)(T0627—2011)”、“压力老化容器加速沥青老化试验(T0630—2011)”、“沥青旋转薄膜加热试验 (T0610—2011)”、ASTM D6373“沥青结合料PG分级的标准规范”进行旋转薄膜加热老化前后橡胶沥青的车辙因子试验和压力老化后橡胶沥青的疲劳因子及沥青弯曲蠕变进度试验。按照文献[10]进行多应力重复蠕变恢复试验(MSCR),按照文献[11]进行沥青抗疲劳性能试验(线性振幅扫描LAS法)。

2 试验结果及分析

2.1 胶粉类型对沥青性能指标影响结果及分析

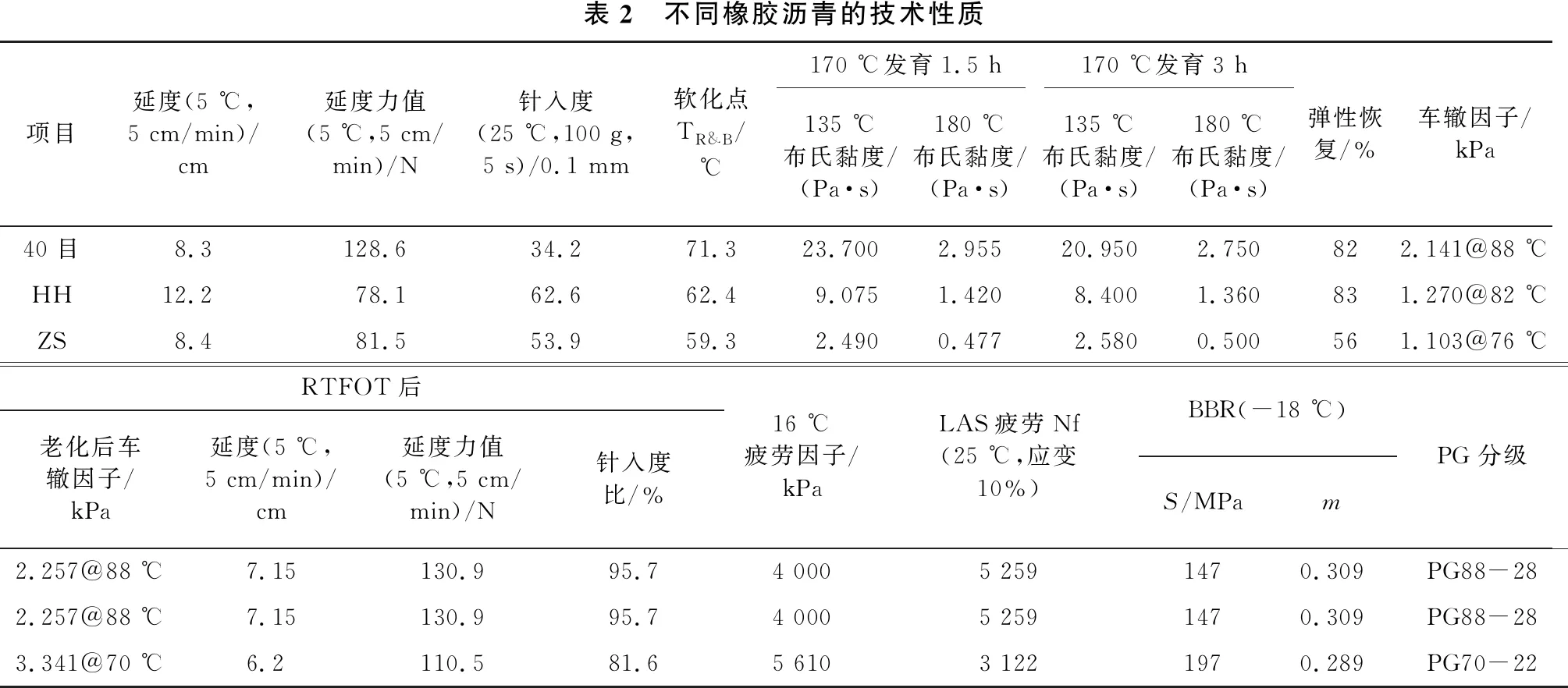

不同类型橡胶粉制备的橡胶沥青各项技术性能指标对比试验结果如表2所示。

从表2可以看出,40目橡胶制备的橡胶沥青软化点和车辙因子最高,高温性能最优,其次为表面活化胶粉HH制备的橡胶沥青,脱硫胶粉ZS制备的橡胶沥青软化点和车辙因子最低;分析其原因,40目橡胶粉在1 mm夹板间距下发挥了较强的颗粒效应,而HH表面活化作用降低了颗粒效应,ZS改性沥青基本消除了颗粒作用的影响。

表2 不同橡胶沥青的技术性质项目延度(5 ℃,5 cm/min)/cm延度力值(5 ℃,5 cm/min)/N针入度(25 ℃,100 g,5 s)/0.1 mm软化点TR&B/℃170 ℃发育1.5 h170 ℃发育3 h135 ℃布氏黏度/(Pa·s)180 ℃布氏黏度/(Pa·s)135 ℃布氏黏度/(Pa·s)180 ℃布氏黏度/(Pa·s)弹性恢复/%车辙因子/kPa40目8.3128.634.271.323.7002.95520.9502.750822.141@88 ℃HH12.278.162.662.49.0751.4208.4001.360831.270@82 ℃ZS8.481.553.959.32.4900.4772.5800.500561.103@76 ℃RTFOT后老化后车辙因子/kPa延度(5 ℃,5 cm/min)/cm延度力值(5 ℃,5 cm/min)/N针入度比/%16 ℃疲劳因子/kPaLAS疲劳Nf (25 ℃,应变10%)BBR(-18 ℃)S/MPamPG分级2.257@88 ℃7.15130.995.74 0005 2591470.309PG88-282.257@88 ℃7.15130.995.74 0005 2591470.309PG88-283.341@70 ℃6.2110.581.65 6103 1221970.289PG70-22

HH沥青的低温延度和-18 ℃下BBR试验得到的m值最高,延度力值和低温劲度模量S最低,在低温下表现出很好的低温柔韧性;其次为40目橡胶沥青,同掺量下,ZS橡胶沥青的低温性能最差。弹性恢复的结果也表现出了相同的规律。从旋转薄膜烘箱(RTFOT)老化前后的延度对比和针入度比可以看出,40目橡胶沥青和HH沥青的耐老化性能相当,均显著优于ZS沥青。综合LAS疲劳试验结果和16 ℃的疲劳因子,可以看出40目橡胶沥青疲劳性能优于HH沥青,显著优于ZS沥青。PG分级结果40目橡胶沥青最优。

在3种橡胶沥青的发育过程中,分别取发育1.5 h和发育3 h的橡胶沥青进行布氏黏度试验,发现40目橡胶沥青的布氏黏度随发育时间增长显著降低,HH橡胶沥青的布氏黏度随发育时间增长略微降低,ZS橡胶沥青的布氏黏度随发育时间增长略有提高,这说明,ZS橡胶沥青的加工性能最优,易于稳定。

分析产生以上试验结果的原因,40目橡胶粉加入沥青后的剪切过程中只有表面轻微降解,在发育过程中橡胶粉从表面到内部持续降解,因此布氏黏度降低;当制备成橡胶沥青后,具有显著的颗粒效应,因此其高温车辙因子较高、弹性高、布氏黏度高;低温试验时其又具有较好的柔韧性,颗粒吸收了沥青的轻质组分,加之颗粒没有较大的被短期老化表面,因此耐老化性能好。HH橡胶沥青具有比40目橡胶沥青更显著的优势,主要原因在于橡胶粉表面进行了活化处理,橡胶粉与沥青有更好的交融作用;在发育时,因其表面相当于已事先降解,HH橡胶沥青相对于40目胶粉布氏黏度更容易稳定,发育时间更短;因为经过表面活化处理,继承了40目橡胶粉的颗粒状弹性,加之与沥青交融效果好,HH橡胶沥青同时具有更好的低温性能和弹性。ZS橡胶是脱硫橡胶,内部的硫键已打开,很容易分散到沥青中,在发育过程中容易发育完全,发育过程中的再次交联和老化作用使得后期布氏黏度升高;ZS沥青在剪切和发育过程中再次硫化交联,相对70#沥青,显著改善了沥青的性能;但是ZS橡胶失去了40目橡胶粉的颗粒特性,在制成橡胶沥青后,没有显著的颗粒弹性作用,因此,同掺量下表现出弹性恢复、软化点和黏度等性能指标不及40目橡胶沥青和HH沥青。

2.2 胶粉类型对橡胶沥青性能稳定性的影响结果及分析

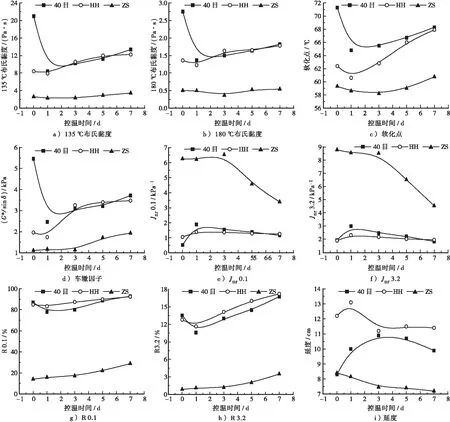

胶粉类型对橡胶沥青性能稳定性的影响结果如图1所示。从图1a和图1b可以看出,135 ℃下3种橡胶沥青的布氏黏度随热存储时间的变化规律与180 ℃基本一致,存储1 d后40目橡胶沥青的布氏黏度急剧降低后逐渐升高;HH沥青的布氏黏度随热存储时间略微降低后升高,热存储3 d后布氏黏度和40目橡胶沥青的布氏黏度基本持平;ZS沥青的布氏黏度随热存储时间略微提高。这是因为40目橡胶粉在热存储前期发生了表面降解,所以黏度急剧降低,当降解到与表面活化胶粉一致时,降解开始变得困难。沥青的老化伴随热存储的整个过程,当降解困难时,老化变成主导,所以在后期橡胶沥青的黏度升高。HH橡胶事先已进行表面活化处理,所以在热存储初期,发生小幅度降解后,降解困难,老化变成主导,黏度开始提升。脱硫橡胶ZS的硫键已经打开,加到沥青中后发生的降解反应较小,主要以橡胶的再次交联为主,在剪切和发育阶段基本可以完成,热存储阶段黏度略微提高是由老化引起的。

从图1c和图1d可以看出3种橡胶沥青的软化点和车辙因子变化规律相近。40目橡胶沥青、HH沥青的软化点和车辙因子随热存储时间先减小后增大。热存储时间范围内40目橡胶沥青的软化点变化幅度为6.5℃,车辙因子变化幅度为2.994kPa;HH沥青的软化点变化幅度达到7.3℃,车辙因子变化幅度为1.736kPa;ZS沥青的软化点变化幅度仅为2.5℃,车辙因子变化幅度为0.826kPa,ZS沥青的软化点和车辙因子在热存储前期变化不明显,后期显著增大。

从图1e和图1f中76℃多应力重复蠕变(MSCR)试验得到的不可恢复蠕变柔量Jnr可以看出,3种橡胶沥青的Jnr0.1和Jnr3.2随热存储时间变化规律一致,在76℃下,ZS沥青的Jnr较高,40目橡胶沥青和HH沥青的Jnr保持较低水平,抗高温变形能力更好。ZS沥青的Jnr随热存储时间先保持不变后急剧减小,40目橡胶沥青和HH沥青的Jnr先增大后减小,这些规律和软化点、车辙因子得出的耐高温性能变化规律几乎一致。

从图1g和图1h中恢复率R可以看出,在热存储过程中,ZS沥青由于老化的影响,恢复率R持续增大;40目橡胶沥青和HH沥青的恢复率R先减小后增大。这说明40目橡胶沥青和HH沥青在热存储过程中,性能变化前期由胶粉降解主导,当降解困难时,后期由老化主导。ZS沥青在整个过程中性能变化由老化主导。

从图1i和图1j可以看出,40目橡胶粉的5 ℃延度在前3 d逐渐增大,随后逐渐变小,曲线过渡较为圆滑,主要是由于40目橡胶粉的降解期较长导致,40目橡胶沥青的延度力值与热存储时间的变化规律和延度相反,表现了相同的低温性能变化规律。HH胶粉的延度在增大1 d后开始降低, HH沥青的延度力值随热存储时间的变化与延度相反,也表现出了相同的低温性能变化规律。ZS胶粉的降解较小,以老化为主导,延度对ZS沥青的老化比较敏感,因此延度持续降低。延度力值变化幅度较小,随热存储时间的变化呈现微小波动性,性能相对比较稳定。

图1 橡胶沥青指标随存储时间的变化曲线

续图1 橡胶沥青指标随存储时间的变化曲线

2.3 胶粉类型对橡胶沥青微观形貌影响

采用荧光显微镜(20倍目镜)对制备的3种剪切、发育3 h制备完成的橡胶沥青进行观察,微观形貌如图2所示。可以看到,40目橡胶沥青中颗粒状较为明显,颗粒遮挡了沥青,40目橡胶粉没有很好地与沥青交溶;HH沥青中有大块荧光斑点,HH橡胶粉没有溶解分散到沥青中,而是以颗粒本身形态分散于沥青中,但是胶粉与沥青之间的交溶明显好于40目橡胶沥青;ZS橡胶沥青中的橡胶微粒均匀地分散到沥青中,发出均匀细小的荧光,相对来说橡胶的颗粒性分布已消失。

同时,采用200倍扫描电镜(SEM)对3种剪切、发育3 h制备完成的橡胶沥青进行观察,微观形貌如图3所示。可以看出,在200倍放大倍数下,40目橡胶沥青中有大量的橡胶颗粒,橡胶粉与沥青相对独立,裸露出相对粗糙的表面。而HH橡胶沥青中,虽然同样具备大颗粒的构造,但是沥青表面相对光滑,说明橡胶粉与沥青的交溶好,表面被光滑的沥青覆盖;ZS橡胶沥青的微观形貌未见较大颗粒,橡胶粉在沥青中均匀分布共同组成两相体,并从形貌上可以看出,橡胶形成了一定结构的网络体系。

a) 40目

b) HH

c) ZS

a) 40目

b) HH

c) ZS

3 结语

1)在20%橡胶粉掺量下,40目橡胶沥青的高温性能和疲劳性能最优,HH沥青的低温性能和弹性最优,ZS沥青的性能最弱,但ZS沥青加工过程中性能易于稳定,加工性能好。

2) 40目橡胶沥青的布氏黏度随热存储时间变化先急剧降低后逐渐升高。HH沥青的布氏黏度随热存储时间略微降低后升高,与40目橡胶沥青的布氏黏度基本持平。ZS沥青的布氏黏度随热存储时间稍微提高。

3)ZS沥青的热存储稳定性最优,其次为HH沥青,40目橡胶沥青在热存储初期性能衰减很大。3种橡胶沥青的热存储性能变化规律是橡胶在沥青中降解和橡胶沥青老化综合作用的结果。

4)微观形貌图像表明,40目橡胶粉制备成橡胶沥青后,具有显著的颗粒效应,橡胶与沥青交溶效果不佳,橡胶沥青表面粗糙。表面活化胶粉与沥青有更好的交溶作用,虽具有颗粒性,但橡胶沥青表面较为光滑。脱硫橡胶在沥青中分散均匀,颗粒性消失。