基于PIV系统的支撑剂运移铺置规律及参数优化

李恋 ,吴亚红 ,王明星 ,王佳 ,陈小璐 ,郭皓男 ,曹耐 ,3

(1.中国石油大学(北京)石油工程教育部重点实验室,北京 102249;2.中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依 834099;3.中国石化石油工程技术研究院,北京 100101)

0 引言

目前,开发页岩气、致密砂岩油气等非常规储层主要采用水平井与滑溜水压裂相结合的工艺技术[1-2]。利用水平井开采可获得更大的泄油面积。滑溜水压裂液与常规胍胶压裂液相比,具有成本低、经济环保的特点,有利于形成复杂裂缝网络,能够极大地改善压裂增产效果[3-4]。滑溜水压裂时,在储层中压裂出以主裂缝为主干的裂缝网络,并充填支撑剂支撑裂缝,以避免停泵后裂缝闭合,而未充填支撑剂的裂缝将重新闭合,成为无效裂缝,即支撑剂的铺置充填形态基本就是最终的压裂裂缝形态[5-10]。

国内外关于支撑剂运移规律的评价方法,主要是通过相机拍照与软件处理相结合,以测定支撑剂在运移、沉降过程中的水平运移和沉降速度,从而研究支撑剂的运移铺置规律,而关于裂缝内支撑剂在流场的轨迹和湍流特性等参数的测试方法鲜有报道[11-14]。因此,本文采用PIV(粒子成像测速)系统捕捉滑溜水压裂过程中支撑剂颗粒在裂缝中的瞬时运移状态,通过改变压裂液黏度、排量、砂比和支撑剂筛目等参数来研究支撑剂的铺置形态,分析支撑剂颗粒在砂堤前缘和末端流场的运动轨迹和运动速度,进而揭示支撑剂的微观运移规律,为现场压裂设计优化提供依据。

1 实验

1.1 仪器和材料

实验仪器包括流量计、混砂罐、螺杆泵、控制阀门、模拟井筒、可视化平板裂缝模型(尺寸为1 500 mm×150 mm×6 mm)、高速摄像机、PIV系统、循环管线等。

实验材料包括20/40,40/70,70/140目石英砂、羟丙基胍胶压裂液。

1.2 方法

1)连接实验仪器,检验其密封性。2)在混砂罐中配制压裂液,暂不加入支撑剂。3)开启螺杆泵,向整个实验系统泵入压裂液,使得压裂液在实验系统里达到循环状态。4)间歇性向混砂罐中注入支撑剂,按照砂比调整支撑剂注入速度,将压裂液与支撑剂混合,搅拌均匀。携砂液经螺杆泵输送至可视化平板裂缝模型,并循环回注于混砂储液罐。5)重复步骤4),依次分段加入支撑剂,并调整排量,模拟压裂液携砂压裂过程。6)采用高速摄像机对颗粒运移过程进行拍照和摄像,记录支撑剂沉降过程及砂堤几何形态。7)当观察到支撑剂颗粒完全沉积或完全悬浮时,结束实验。

2 结果与讨论

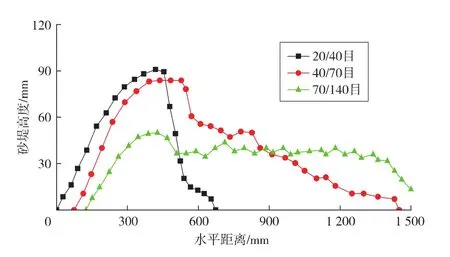

在不同压裂液黏度、排量、砂比和支撑剂筛目条件下,研究了支撑剂铺置后的砂堤平衡状态,以及在平板裂缝模型中的运移距离,并根据砂堤形态计算砂堤处于平衡状态时的高度和时间,分析支撑剂在裂缝中的运移铺置规律,结果如表1所示。

表1 支撑剂运移实验参数及结果

2.1 支撑剂运移规律

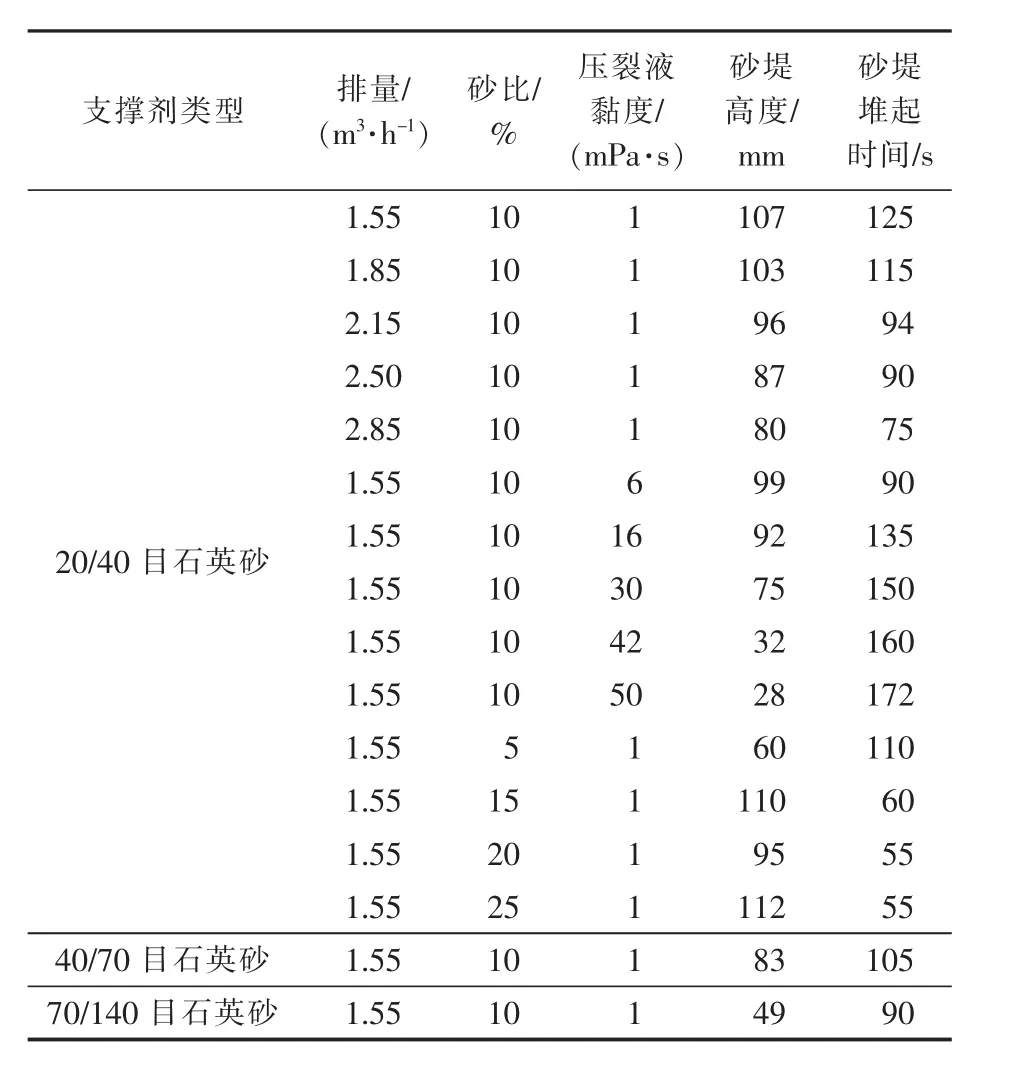

不同排量下砂堤处于平衡状态时的形态如图1所示。由图可以看出,随着排量增大,砂堤峰部在平板裂缝模型后半部出现,支撑剂在裂缝水平方向铺置距离越远,形成的有效支撑裂缝越长。因此,排量为2.85 m3/h时效果最好。这主要是由于流速越高,携砂液的输送能力越强,在携砂液的冲击作用下,砂堤峰部位置不断往后推移,存在“爬坡效应”。

图1 不同排量下砂堤处于平衡状态时的形态

通过对不同排量下砂堤堆起速度的分析认为,砂堤处于平衡状态时的高度和时间随着排量增加而减小,砂堤整体形态变得平缓,堤峰变矮,砂堤堆起速度加快。裂缝方向的沉砂量,即砂堤各部分的增量随着时间增加而增大,砂堤主体在注砂阶段后期形成。本次实验中的排量分别为 1.55,1.85,2.15,2.50,2.85 m3/h,根据现场水平井压裂40 m的裂缝高度折算成施工排量,分别为 6.8,8.2,9.5,11.1,12.6 m3/min。 因此,优化施工排量为10~ 12 m3/min。

由图2可以看出,随着压裂液黏度的增大,砂堤处于平衡状态时的高度降低,裂缝入口端到砂堤峰部出现位置距离减小,砂堤基本上沿着整个裂缝方向铺置,大部分支撑剂颗粒悬浮在携砂液中,被运移到裂缝深处。对不同压裂液黏度下砂堤的堆起速度进行计算得出,随着压裂液黏度的增大,砂堤的高度降低,时间增加,堆起速度减小。砂堤主体在注砂阶段前期形成,后期砂堤各部分的增量随着时间增加而减小,裂缝方向的沉砂量变化不大。压裂液黏度越大,砂堤整体形态变得越平缓。这主要是由于随着压裂液黏度增大,压裂液的携砂能力增强,越来越多的支撑剂颗粒随着压裂液运移至裂缝更深处,并且支撑剂在压裂液中沉降速度减小,所以砂堤前缘距离和时间增大。由于高黏度的携砂液把大部分支撑剂携带出裂缝,只有部分支撑剂沿裂缝方向铺置,因此,砂堤高度降低。由于压裂液黏度在6~ 16 mPa·s时形成的砂堤高度和长度最大,因此,优化压裂液黏度为15 mPa·s左右。

图2 不同压裂液黏度下砂堤处于平衡状态时的形态

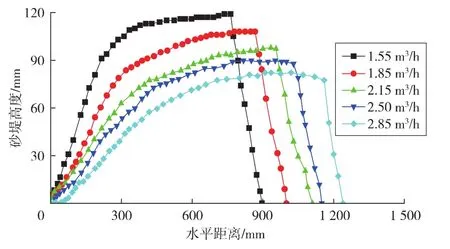

不同砂比下砂堤处于平衡状态时的形态如图3所示。对不同砂比下砂堤的堆起速度进行计算得出,随着砂比增大,砂堤处于平衡状态时的高度增加,时间减小,堤峰堆起速度增大。裂缝方向的沉砂量即砂堤各部分的增量随着时间增加而增加,砂堤主体在注砂阶段后期形成。砂比越大,堤峰出现位置越靠近缝口,过快增高的堤峰容易在注砂时造成砂堵。砂比为25%时出现砂堵的概率要远高于砂比为20%,因此,施工砂比应控制在20%以内。

图3 不同砂比下砂堤处于平衡状态时的形态

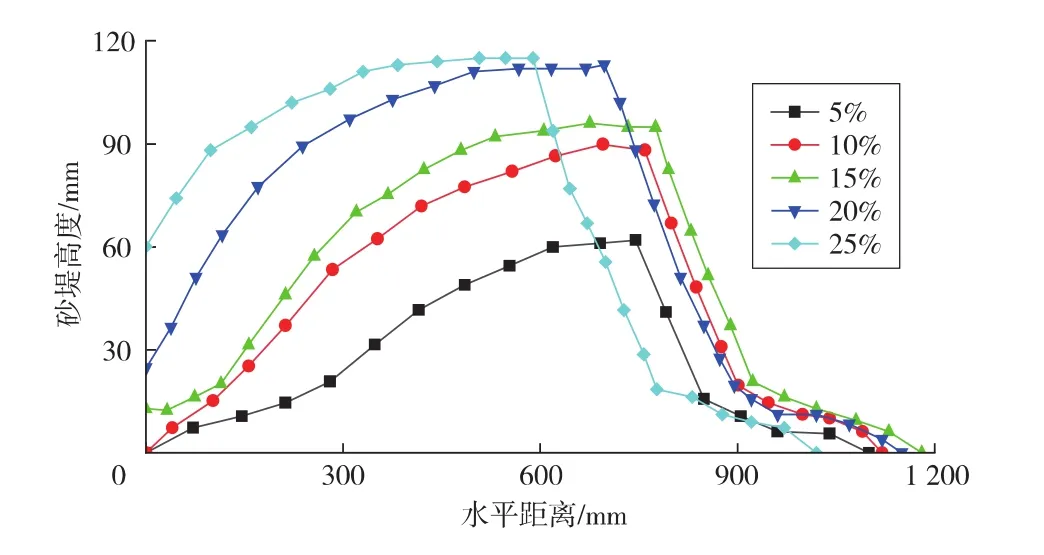

由图4可以看出,20/40目支撑剂在缝口仍然堆积得较快,砂堤较高,平衡状态下在缝口的推进距离与砂比为5%时的情况较为一致,且需要的时间短。40/70目支撑剂的砂堤高度较高,砂堤推进距离增大,形成的砂堤变得平缓。70/140目支撑剂运移距离增大,形成的砂堤整体较为平缓,砂堤高度增加较慢,对砂比的敏感度较高。在相同砂比和时间下,40/70目支撑剂形成的砂堤能够使裂缝达到饱填砂状态,因此,40/70目支撑剂可以作为压裂施工的首选支撑剂。

图4 不同支撑剂筛目下砂堤处于平衡状态时的形态

3 砂堤流场分析

图5和图6为不同压裂液黏度、排量、砂比和支撑剂筛目条件下,采用PIV系统分别测量支撑剂颗粒在砂堤前缘入口处和离开砂堤峰部时的速度场。图中,黄色和蓝色虚线框表示分别采用不同的速度范围。由图5可以看出:随着排量逐渐增大,湍流强度以及支撑剂运移速度增大,支撑剂颗粒在压裂液的冲击作用下运移到裂缝更远的位置;随着压裂液黏度增大,砂堤高度降低,前缘入口处湍流强度减弱,支撑剂颗粒运移速度减小;低砂比时,裂缝顶部支撑剂颗粒运移速度较慢,随着支撑剂砂比的增大,前缘入口处的支撑剂颗粒运移速度增大,并且湍流强度增强;随着支撑剂筛目增加,砂堤在前缘入口处的湍流强度增强,但在离开一段距离后支撑剂颗粒运移速度明显减小。

图5 不同条件下支撑剂在砂堤前缘入口处的速度场

由图6可知:支撑剂颗粒离开砂堤峰部时,一部分沉降在砂堤表面,另一部分随着流体运移到下游位置沉降;随着排量增大,支撑剂颗粒离开砂堤峰部后速度增大,并随压裂液运移到裂缝内更远位置沉降;随着压裂液黏度的增大,砂堤峰部流体的湍流强度减弱,水平方向流速明显下降,支撑剂颗粒的运移速度减小;随着砂比增大,流体湍流强度增强,支撑剂颗粒水平方向运移速度越大,运移距离越远;20/40目支撑剂在裂缝顶部几乎没有移动,40/70目支撑剂水平运移速度较高的区域集中在裂缝顶部,70/140目支撑剂在整个裂缝内运移速度较为均匀,能将支撑剂携带到裂缝深处。

图6 不同条件下支撑剂在离开砂堤峰部时的速度场

4 结论

1)排量越大,支撑剂在裂缝水平方向的铺置距离越远,形成的有效压裂裂缝越长;但砂堤处于平衡状态时的高度和时间随着排量增加而减小,砂堤整体形态变得平缓,堆起速度增大。优化施工排量为10~ 12m3/min。

2)随着压裂液黏度增大,砂堤高度降低,时间增加。压裂液黏度在6~ 16 mPa·s时形成的砂堤高度和长度最大。优化压裂液黏度在15 mPa·s左右。

3)不同筛目支撑剂形成的砂堤形态差异很大:20/40目支撑剂在缝口处的砂堤高度较高;40/70目支撑剂在裂缝顶部运移速度较高,砂堤推进距离相比20/40目支撑剂较长;70/140目支撑剂未形成明显的堤峰,大部分砂粒悬浮在压裂液中,被携带到裂缝深处。优选40/70目支撑剂作为首选支撑剂。

4)砂比越大,堤峰出现位置越靠近裂缝入口处,过快增高的堤峰容易在注砂时造成砂堵。高砂比施工中,粗粒径支撑剂与中、细粒径支撑剂相比,砂堵的概率更大。施工砂比应控制在20%以下。