低油价下的页岩油气开发工程技术新进展

李宗田 ,肖勇 ,李宁 ,李凤霞

(1.中国石化石油勘探开发研究院,北京 100083;2.成都北方石油勘探开发技术有限公司,四川 成都 610051)

0 引言

北美地区和中国非常规页岩油气商业开发成功,证明了非常规油气资源丰富,且具有广阔的开发前景,对解决未来人类能源问题具有重要意义。近年来,水平井钻井和体积压裂技术得到不断的创新与发展[1-2],有助于非常规油气资源的开发动用。就全球而言,这场非常规页岩油气革命并没有结束,它在延长石油工业生命周期的同时,也完成了石油天然气工业从常规到非常规的转换升级,以及从寻找油气藏—评价目的层—直井式开发到寻找甜点区—评价甜点段—水平井平台开发的新跨越。目前,全球化石能源结构中非常规油气已成为油气产量增长的重要部分。以2018年为例,全球石油年产量 44.5×108t,天然气年产量 3.97×1012m3。其中:非常规油占比14%,非常规气占比25%。在美国,非常规油年产量占石油年产量的60%,非常规气年产量占天然气年产量的58%,该国已实现天然气净出口 1 085×108m3[3]的目标。 可见,非常规页岩油气革命重塑了全球能源版图,影响了各国能源战略格局。

2014年油价暴跌,并持续低位运行至今,全球石油行业遭受了重创[4-5]。世界各大石油公司和油服公司共同致力于提高单井产量和降低建井成本,引发了北美地区非常规页岩油气的第2次革命。油气勘探开发技术的革新,降低了非常规油气资源开发成本,在一定程度上缓解了石油经济危机。以美国East Eagle Ford盆地为例,页岩油开发的完全成本由2018年的251.6$/m3下降至 2019 年的 188.7$/m3左右[6]。目前,美国陆上页岩油水平井开发的钻完井成本仍占勘探开发总成本的2/3左右。其中:水平井单井钻井成本在180×104~ 260×104$;单井完井成本在 290×104~ 560×104$[7]。相比较而言,我国的页岩油气单井钻完井成本高于美国,约在4 000×104~ 6 000×104元。因此,针对非常规油气资源,如何解决高投资、高风险与低回报之间的矛盾,仍是石油勘探开发领域面临的一项严峻挑战。本文通过调研国内外超长水平段水平井建造技术、长水平井段密切割和工厂化压裂技术、快速连续压裂核心设备、压裂液体系等方面的新进展,提出了当前低油价下页岩油气开发工程技术的新进展及未来发展趋势。

1 超长水平段水平井建造技术

以美国Barnett页岩气区为例,2009年该区新钻井中,有超过95%的井为水平井[8],水平段的长度也在逐渐增加。长水平段能够提高油藏的动用程度,其核心是增加单井控制储量和经济性[9]。在非常规油气开发过程中,采用井眼轨迹评价、钻头选择、钻井液优选、钻井参数优化等措施,已经满足超长水平段水平井的钻井需求,且增加了目的层控制储量,达到单井最终可采储量最大化目的。随着地质-工程一体化的研究与建设,在地质条件和经济评价允许的情况下,尽可能增加水平段的长度,已经成为页岩油气有效开发的基础。

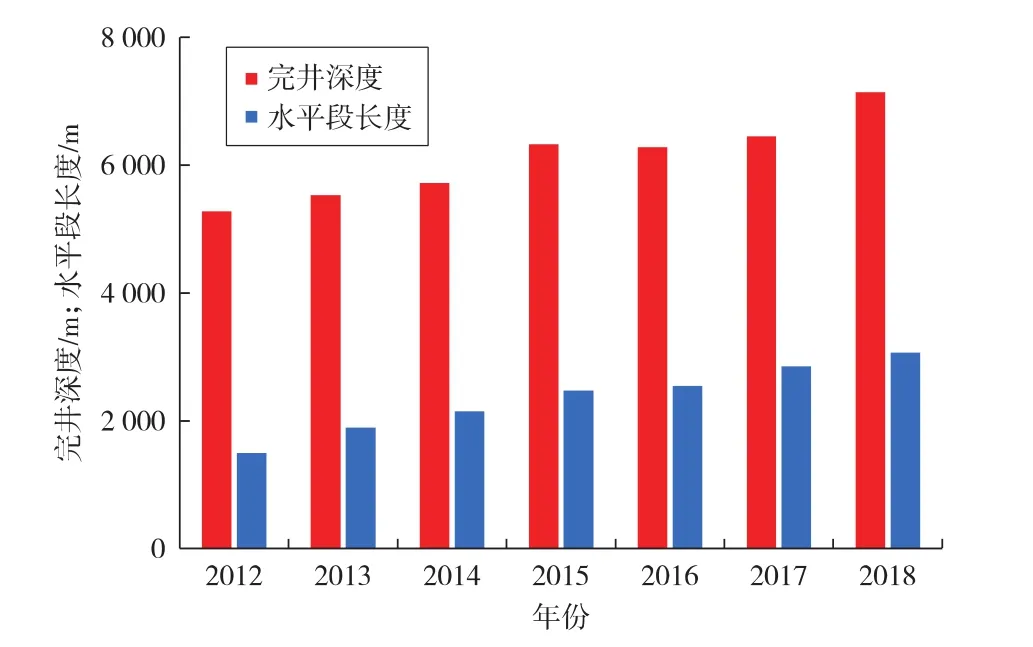

近年来,通过应用长水平段水平井建造技术,北美地区实现了页岩油气开发增产增效的目标。长水平段水平井开发开始过渡为超长水平段水平井的压裂开发,在重点非常规油气开发盆地,新钻井水平段长度大于2 400 m的井数超过总井数的40%。特别是在Bakken和Permian盆地,致密油超长水平段水平井的新钻井数占比高达70%以上,Bakken盆地页岩油水平井的水平段长度大多超过了3 000 m。Eclipse公司已在Permian和East Eagle Ford盆地的页岩油区推广应用5 000 m以上的超长水平段水平井[9]。在地质-工程一体化研究评价的基础上,加拿大Duvernay油气田新钻水平井的水平段平均长度达到3 000 m以上。6 a的评价与开发期间,新钻水平段的有效长度至少增加1倍以上,完井井深从5 000 m增加至7 000 m以上(见图1)。针对超长水平段水平井的储量控制程度研究表明,单井控制储量达到了21.5×104t油当量,与初期相比增加了 2~3 倍[10]。

图1 Duvernay油气田水平井完井深度和水平段长度统计

1.1 钻机快速换代升级

高性能的钻井设备是保证超长水平段水平井安全高效钻完井和实现其经济性的关键要素之一。选择钻井设备时,需要综合考虑大钩载荷、扭矩、井眼清洁程度和井下故障的处理能力等因素。钻井过程中,需利用软件分析目标井的大钩载荷、扭矩、循环压耗和井眼清洁效果等关键参数的变化规律,作为优选钻井设备的重要参考依据[11]。

目前,北美地区钻井公司的钻井设备与工具自动化程度高,其AC钻机在非常规盆地的占比达到70%以上,AC钻机具有参数调整范围更灵活的特征,能够满足钻完井期间的各种工序要求。以北美地区目前运用广泛的AC70钻机为例,井架立柱从3个单根优化为2个单根,从而使得钻杆长度从9.55 m增加至14.30 m,更大程度上节约了钻井过程的接单根和甩单根时间。在完成一系列的钻井设备升级和钻井工艺优化后,起下钻时间由4.6 min/柱减少至2.7 min/柱,下套管时间由5.1 min/根压缩至1.9 min/根,极大地缩短了钻井周期,降低了钻井成本。此外,AC70钻机所有设备以模块撬装为主,搬家和安装时间也由原来的4 d减少至2 d,节省了50%的时间[11]。通过现代钻井设备的自动化升级和钻井参数的评价与优化灵活配置,实现了非常规油气超长水平段水平井钻井;同时,通过提高钻井效率、控制钻井人工成本,也实现了钻井过程的降本增效。英国Strachan and Henshaw公司[12]的RAD钻机是一款针对深井海洋钻井设计的轻型自动化钻机,钻深可达6 100 m。该钻机通过采用一系列自动化技术,节约了人力。英国石油公司与美国Phoenix Alaska Technology公司[13-14]共同研发了一款轻型自动化钻机,与常规钻机相比,该钻机具有质量轻、易移运、灵活性高、复杂环境适应性强等特点,且该钻机的所有功能仅仅需要1人操作完成。德国Bentec公司[15]推出的Oseberg Sor自动化钻机通过现代化的钻井控制数据采集系统,实现了对所有钻井施工作业过程的管理控制和作业环节的高速安全进行,同时节约钻工人力20%;Group公司[16]的智能化钻机采用2套提升系统实现了交替式的起下钻作业,从而大大缩短了钻井周期,降低钻井施工成本40%~ 45%。我国宝鸡石油机械有限责任公司[17]在管柱自动化处理系统研发、井口机械化工具研发等方面开展了技术攻关,改变了以往依靠人力完成管柱更换和井口作业的情况,节约了人力。该公司研制的国内首款9000型同升式高钻台钻机,将提升效率提高了50%。总体来看,国内已初步形成了一些适用于陆地和海洋钻井的钻机系列。

1.2 智能化钻井技术

常规钻井技术在页岩油气、超深层、海洋深水等复杂油气资源环境勘探开发过程中的问题日益凸显,寻求钻井技术的突破已经迫在眉睫。近年来,随着人工智能、大数据、云计算等智能技术的突飞猛进,大大推动了钻井作业由自动化向智能化的技术变革[18-20]。智能化钻井技术是通过数据测量系统实时获取地层信息、钻井参数与钻头工况等井下数据,由数据传输系统反馈至地面,借助智能决策控制系统对数据进行解释分析,再根据工况优化调整需求发出对应指令,井下智能钻井工具接收并执行指令,从而实现整个钻井过程的智能化闭环控制及钻井作业的安全性、高效性和实效性。NeoSteer近钻头旋转导向系统[21]是由斯伦贝谢公司推出的一款水平井1趟钻钻头导向系统。该系统在北美地区及阿根廷的多个非常规油气田开展现场应用,累计达到500井次以上,钻井总进尺超过1.22×106m,最快的一口井平均机械钻速达到159.4 m/h,提速效果显著。马来西亚国家石油公司[22]通过机器学习方法对钻井数据进行学习训练和分析预测,进而优化了钻井参数,大大提高了复杂环境下的机械钻速。该方法在伊拉克南部复杂岩性油藏4口井中应用,采用预测的最优钻井参数,使得机械钻速提高了50%以上,降低了施工时间与钻井成本。我国智能化钻井技术的研发起步较晚,目前仍处于前期攻关阶段,虽然部分技术已进入现场试验阶段,但整体上与国外仍有很大差距。

1.3 钻头及钻井参数优选

随着机械钻速的提高,单位时间的排屑量也随之增加,且钻头主切削齿直径增加,岩屑直径随之增大。与同类钻头比较,匹配性地优化钻头的流道结构(由弹道式流道结构优化为开放式流道结构),流道面积增加了 13.5%,有效提高了携岩能力[23]。

目前,北美地区页岩油气的复杂地层钻井全部采用PDC钻头。一开钻井时,通过斜型刀翼及螺旋结构布齿优化,可实现在砾石夹层、软硬互层、研磨性强等地层条件下1个PDC钻井完钻,节约了更换钻头时间。二开钻井过程中,针对钻遇地层的研磨性进行钻头优化,即1个PDC钻头完钻低研磨性地层,2~3个PDC钻头完钻高研磨性地层。因此,在水平段造斜点之前,通过钻头优化,PDC钻头在满足定向钻井的同时,也最大程度地钻穿了不同研磨性的复杂地层,减少了以硬石膏层和白云岩地层为代表的复杂岩性对钻头的损害。三开目的层钻井时,以轴向效率高、导向能力强、漂移趋势小为评价指标进行钻头的优选,满足并实现了单个钻头3 000~3 500 m的进尺要求。以不同开次螺杆尺寸和螺杆参数最大化指标为基础的钻井参数优化结果和现场钻井实践结果表明:超长水平段水平井的泵压由27 MPa提高至41 MPa,转速由50 r/min提高至100 r/min,钻压由78.4 kN提高至137.2 kN,循环排量由0.9 m3/min提高至1.2 m3/min。通过一系列的钻头与钻井参数优化,北美地区页岩油气的超长水平段水平井钻井钻速由15 m/h提高到49 m/h,提高了钻井全过程的循环排量和携砂能力,全面保障了安全快速钻井,大大缩短了钻井周期[3]。

2 长水平井段密切割与工厂化压裂

从全球能源革命的发展历程来看,大规模水平井分段压裂技术是推动页岩油气效益开发的关键技术。为了缩短完井周期和控制作业投入成本,加拿大能源公司[24]最早提出了工厂化的作业模式(“井工厂”),并在Horn Rivee页岩气区进行现场试验。“井工厂”[25]即在同一个井场钻多口水平井,并集中压裂改造和生产。这不仅实现了储层的立体改造,同时大大缩减了投资成本和施工周期。目前,立体化井网、超长水平段水平井及密切割压裂技术已经逐渐成为页岩油气开发的技术系列[26]。在全球低油价下,工厂化压裂技术已成为提高页岩油气开发经济效益的关键技术。

2.1 长水平井段密切割压裂技术

长水平井段密切割压裂的目的是尽可能地打碎储层,增大井筒与地层之间的接触面积,从而缩短油气在基质中的渗流距离,降低油气流动所需驱动压差[27-28]。在水平井压裂设计的早期[29],通常认为最优的裂缝间距在20~ 30 m;然而,在后期开发实践中,裂缝间距过大,造成基质到裂缝的油气渗流距离较远,井后期的产量递减较快。尤其在天然裂缝不发育或欠发育、水平应力差较大等难以形成复杂裂缝网络的储层中,过大的裂缝间距更是无法满足油气生产的需求。因此,需要不断尝试减小分段多簇压裂的段间距和簇间距[30],以保证储层得到充分改造,从而提高油气井的最终采收率。

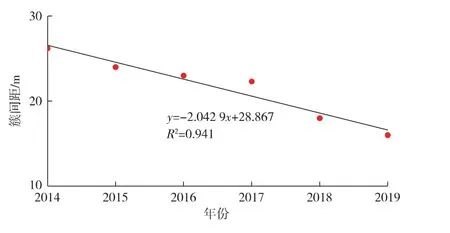

截至2018年,加拿大Duvernay油气田的水平井段间距已由2012年的89 m缩短至49 m,单段压裂簇数由3~ 4簇增加至7簇,簇间距由15 m缩短至7 m[10]。美国Haynesville页岩气区水平井压裂段长也由过去几年的45~ 105 m缩短至30~ 60 m,单段射孔簇数采用5~ 12簇的多簇模式,簇间距由10~ 30 m缩短至6~ 15 m[27]。 Pioneer公司在 Spraberry,Wolfcamp 区块通过技术攻关和现场试验,段间距和簇间距分别由2013年的73.2,18.3 m 逐渐缩短至 2018 年的 30.5,4.6 m[9]。 我国长宁、威远、昭通等页岩气区块压裂以3簇/段为主,簇间距为16~ 22 m[31-32],但长宁、昭通页岩气区已分别开展了6~ 8簇和5~ 11簇条件下的多簇压裂现场试验,使得簇间距逐年减小(见图 2[33])。

图2 长宁页岩气区水平井压裂簇间距变化

采用密切割压裂工艺时,压裂裂缝的诱导应力会改变裂缝之间区域内的应力场分布,降低两向水平应力的差值,使得储层更容易产生复杂的裂缝网络[34-35]。但裂缝之间的应力干扰也使水平井分段多簇压裂出现多裂缝扩展不均匀的问题。由于中间簇裂缝受到两侧裂缝的共同挤压,起裂和扩展难度增大;同时,储层应力和岩石力学的非均质特性也会加剧裂缝的非均匀扩展,导致部分射孔簇无效。因此,研究多簇裂缝的竞争扩展机制、寻求促进多裂缝均衡扩展的工程控制方法,已成为密切割压裂的热点研究问题[36-38]。目前,还采取投球暂堵限流压裂来提高多簇射孔孔眼的开启效率,主要工艺技术方法有限流压裂、暂堵转向压裂等。

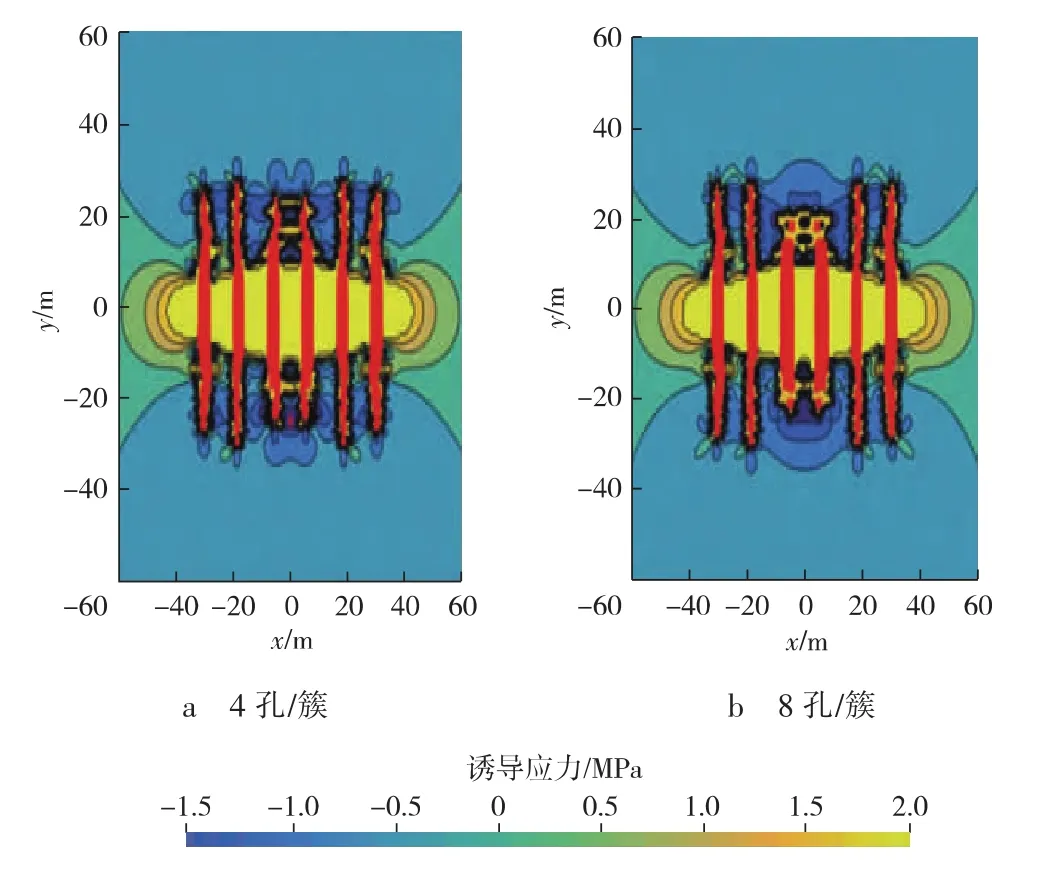

限流压裂技术[39-40]最早是针对直井压裂多个不同应力层段时,各层裂缝扩展不均匀的问题提出的。该技术是根据各层的应力情况布置非均匀的射孔数量,调节压裂施工中各层的射孔摩阻,先被压开或优先进液的储层进液量大,产生较高的射孔摩阻,从而提高井底压力,迫使压裂液重新分配,压开未被压开的或流向进液困难的储层,进而改善多簇裂缝的非均匀扩展情况。针对水平井多簇压裂的情况,学者们研究了不同射孔参数对裂缝扩展规律的影响,结果表明:在均匀布孔条件下,采用低密度射孔或小孔径射孔可以促进多裂缝的均衡扩展(见图3[41]。图中x为水平井井筒方向的位移,y为垂直水平井井筒方向的位移,红色粗线段表示裂缝)。

图3 不同射孔参数下的裂缝形态及诱导应力分布

由图3可看出6条裂缝扩展的均衡程度,且4孔/簇条件下的裂缝均衡程度要好于8孔/簇;在非均匀射孔条件下,增加中间簇射孔数量、降低两侧射孔数有利于调节各簇进液量,实现裂缝均衡扩展。对于单段射孔簇数较多的情况,除了限流压裂技术以外,段内暂堵转向压裂技术也是一种提高有效射孔簇数的辅助手段。通过1次或多次投入一定数量和直径的暂堵球对已起裂射孔簇的孔眼进行封堵,迫使压裂液进入未起裂的射孔簇,提高多簇射孔的开启效率。

2.2 工厂化压裂技术

工厂化作业的实质是通过对位于同一个井场的水平井组进行批量化作业,从而实现页岩油气的低成本开发。按照不同的压裂施工模式[41],工厂化压裂技术可分为同步压裂技术、拉链式压裂技术和改进的拉链式压裂技术(见图4。图中序号为压裂施工顺序编号)。以2口水平井为例,水平井同步压裂技术[42-43]是对相邻的2口水平井同时压裂改造,施工前需准备好井数相对应的压裂设备、管线等。该技术对现场连续配液能力及相应的配套设备要求较高(见图4a)。拉链式压裂技术[44-46]是指对相邻的2口水平井一次性交替进行压裂施工,需要1套压裂车组进行不间断作业(见图4b);尽管拉链式压裂技术对于设备数量和场地的要求相对降低,但对于设备的持续作业能力和施工人员的操作能力都提出了更高的要求,而且施工周期要远高于同步压裂技术。相比较而言,改进的拉链式压裂[47-48]施工时,2口井压裂段交错布置(见图4c),可更好地发挥先压开裂缝的诱导应力作用,降低后压开裂缝扩展路径上的应力各向异性,大大增加了压裂裂缝的复杂程度。

图4 3种工厂化压裂技术

美国页岩气区现场试验结果表明:相比于单独进行压裂施工的井,采用同步压裂和拉链式压裂技术,单井产能都得到大幅度的提高。目前,拉链式压裂技术仍是美国主要的工厂化压裂完井模式,但同步压裂的平均作业速度要比拉链式压裂快了60%。2006年,美国Ft.Worth盆地的Barnett页岩气区[49-50]对2口水平井同步压裂施工,并获得了良好的产气效果。在此之后,同步压裂技术也在Woodford和Marcellus等页岩气区相继开展现场应用。近几年,低油价下,美国Marcellus页岩气区接近80%的井采用“井工厂”压裂模式,完井施工周期由早期的每口井60 d缩短至4 d,同时完井成本下降了约60%。相比2019年,2020年同步压裂井数量又增加了15%。

在充分借鉴国外实践经验的基础上,我国也积极开展了工厂化压裂技术攻关。2013年,川庆钻探公司对长宁H3平台2口水平井进行了拉链式压裂施工,此项技术在该区首次应用;2014年3月,又对长宁H2平台进行了国内首次的4口井同步拉链式压裂作业,使用32台压裂车完成共计56段的压裂改造[51],其中,长宁H2-4井和H2-2井压后日产气量分别为20×104,15×104m3。此外,涪陵、威远、胜利、大庆、长庆、新疆吉木萨尔等主要页岩油气区通过工厂化压裂技术取得了显著的产量突破[52-54]。 截至2018年底,在涪陵页岩气区已经累计应用拉链式压裂技术200余口井4 000余段[55]。工厂化压裂技术可满足低油价下页岩油气降本增效开发的技术需求,具有广阔的推广应用前景。

2.3 大通径桥塞与可溶桥塞

桥塞是非常规油气储层实现分段压裂改造的重要井下工具[56-58]。相比于传统可钻式桥塞,大通径桥塞和可溶桥塞都具有在一定条件下自行溶解、无需钻磨的特点;同时,可以实现套管的大通径或全通径生产,减少压裂施工成本、缩短投产时间。桥塞工艺已成为一项比较成熟的分段压裂配套工艺技术[59-62]。

2.3.1 大通径桥塞

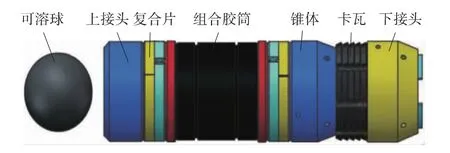

大通径桥塞的构成主要包括上下接头、可溶球、复合片、组合胶筒、锥体和卡瓦等(见图 5[61])。 该桥塞通过投入不同尺寸的可溶球,实现了压裂段的逐级封隔。目前,典型的大通径桥塞主要有贝克休斯的SHADOW桥塞、Tryton的MAXFRAC桥塞及LodeStar的LB PnP桥塞等,耐压等级普遍在70 MPa,耐温达170℃以上。

图5 大通径桥塞结构示意

2.3.2 可溶桥塞

目前,国外典型的可溶桥塞 (例如贝克休斯的SPECTRE可溶桥塞)主要适用于地层温度70~ 155℃的井下条件,即使在37℃低温环境下仍具有较强的适应性。在Permian地区一口井的现场应用中,共下入SPECTRE可溶桥塞49个,其中的46个在压裂施工结束后的第1天就已溶解,节约扫塞时间近27 h。哈里伯顿I LLUSION可溶桥塞于2015年推出,具有下入方便快捷、安装简单、坐封高效等特点,在北美多个区块均已成功应用。Magnum公司的MVP可溶桥塞溶解率可达98%,碎屑颗粒易被携带至地面。斯伦贝谢公司的INFINITY可溶桥塞结构小巧,可保证顺利安全入井,耐温高达177℃,耐压可达69 MPa,在不同岩性储层中均有较好的适用性,该桥塞需通过下入坐封短节实现坐封。国内各大油田和研究机构相继开展了可溶桥塞的技术攻关,并研制了一系列国产可溶桥塞,在页岩油气区现场试验,取得良好效果。由长城钻探压裂公司研发的全可溶桥塞已相继在威远、昭通等多个页岩气区开展现场试验50多井次(700多个压裂段),成功率100%;江汉油田研发的全可溶桥塞已经在涪陵页岩气区现场试验300多个压裂段,施工成功率100%。尽管可溶桥塞技术日渐成熟,但在现场应用中仍存在诸多问题。需进一步研发适用于不同复杂工况的可溶桥塞,结合压裂套管规格形成规范化技术序列,攻关可溶桥塞工作实效控制方法,满足现场不同压裂施工的需求。

3 快速连续压裂核心设备

压裂核心设备是实现“井工厂”和超长水平段水平井持续、高效、快速体积压裂改造和页岩油气低成本完井战略的关键。近几年,在连续泵注和输砂系统、动力方式、存储罐具和快速连续混配系统等方面取得多项技术创新,缩短了完井周期,降低了完井成本。

3.1 快速连续泵注与输砂系统

快速连续泵注系统由压裂泵车、混砂车、高低压管汇、仪表车及控制阀组等设备组成。压裂泵车为工厂化压裂的核心设备,目前国外广泛使用的压裂泵车额定功率为1 679~ 2 238 kW,实际工作功率一般低于额定功率,最大压力为70~ 140 MPa;而国内已研制出世界超大功率7000型电驱压裂撬,功率高达5 222 kW,可替代3台常规2500型柴驱压裂车。混砂车主要由供液系统、输砂系统及传动系统3个部分组成,一般用运载汽车的发动机作动力。其作用是根据施工设计要求,将压裂液和支撑剂按一定比例混合后连续供给压裂车,泵入井内。混砂车可实现精确混配,并为压裂液增压,输出排量为12~ 40 m3/min,输砂量一般为30.0~ 50.0 t/h。为解决高低压管汇的输配动力问题,压裂现场采用独立柴油机为管汇提供增压动力,有效解决了混砂车与泵车的长距离输配沿程摩阻问题。威页24-7HF井加砂强度达到1.96 m3/m,从而威荣气田压裂工艺达到最高加砂强度。快速连续输砂系统由巨型砂罐、压裂砂输送车、封闭式运砂车和除尘器等设备组成。其中:巨型砂罐可实现车载运输,砂罐输送皮带、泄砂闸门等均由柴油动力液压系统驱动,单罐容积可存储约160 t支撑剂;压裂砂输送车配备有双输送带和独立发动机,输砂量超过405 t/h,利用风能将输砂车与巨型砂罐连接,达到大砂量的有效运输与储存;同时,配合巨型砂罐的顶部除尘风口(除尘器),可去除支撑剂中混入的粉尘,降低支撑剂杂质对井内有效支撑和液体性能的影响。

3.2 快速连续混配系统

快速连续混配系统是页岩油气井现场大型水力压裂连续作业的基础保障[24]。该系统由增稠剂水化、液体添加剂/稳定剂单元、胍胶溶胀与配制单元、化学品传输、酸罐/酸泵和巨型压裂砂罐/水罐等辅助设备构成,各设备之间利用输配系统和输配动力系统进行连接。增稠剂水化车最大吸入排量超过700 m3/min,能够快速将溶胀完成的胍胶液与各类化学添加剂进行混合、溶解;胍胶溶胀与配制单元能够快速精准地实现浓缩稠化剂与压裂水的水化作用;液体添加剂/稳定剂单元能够同步完成6种不同化学剂的添加;巨型压裂水罐主要用于压裂施工,常规水罐容积仅为45 m3,难以满足工厂化压裂需要。目前,国内已研发出世界先进的柔性水罐,其单罐容积为180 m3,水罐整体占地面积仅为常规水罐的一半,且柔性水罐管线连接少,可靠性大大提高[25]。并且,采用液液混配为主、干液混配为辅的思路,研制了SPY20Q大型压裂液连续混配装置,该系统装置由混合罐、干添喷射系统、液添系统和自动控制系统组成,可实现最高20 m3/min的配液能力,并在焦石坝区块试验成功。

4 压裂液体系与返排液处理利用技术

4.1 新型滑溜水压裂液体系

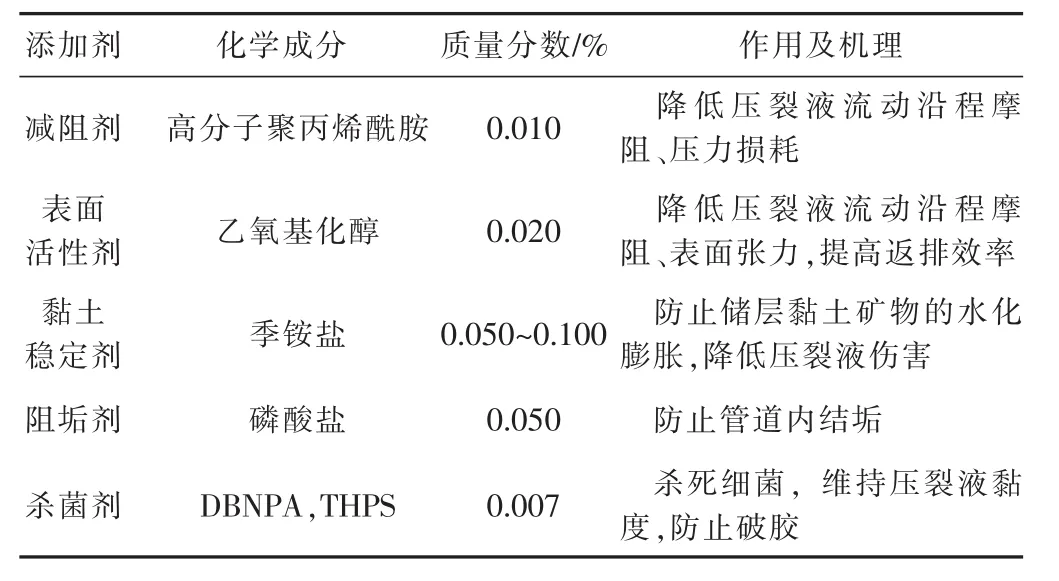

滑溜水压裂液体系是专门针对页岩油气储层改造研发的新型压裂液体系。目前,在国外滑溜水压裂液已取代传统的凝胶压裂液,成为最受欢迎的压裂液,获得显著的经济效益。国外的页岩油气压裂中使用的滑溜水成分主要为水和支撑剂,其质量分数超过99%;而其他添加剂质量分数较低,约为1%。尽管添加剂占比较低,但却发挥重要作用(见表1[63-64])。滑溜水作为低黏造缝液体,相对于传统胍胶压裂液携砂能力较弱,主要通过提高泵注排量进行速率携砂,以防止提前沉降。若在滑溜水中加入交联剂和线性凝胶,可以达到缓解支撑剂沉淀的目的,却不利于提高裂缝复杂程度[65-66]。

表1 北美地区非常规油气滑溜水压裂液的主要添加剂

为了消除添加剂与减阻剂之间的相互作用,根据页岩油气压裂开发的需求,Sun研究团队研发并验证了一种新型易降解的减阻剂[67]。该产品的特点及作用是:1)减阻剂为水剂产品,便于运输和矿场作业;2)减阻剂与各类流体具有较强的配伍性,在高浓度盐水、清水、KCl溶液中不会引起地层渗透率降低,在模拟剪切条件下同样保持较强的稳定性;3)泵入过程中各种添加剂兼容性极好;4)由于该产品对氧化型破胶剂十分敏感,使得其降解更加容易;5)大大减少了现场聚合物的用量。为了改进减阻水压裂液中支撑剂的传输效果,2010年,Kostenuk研究团队提出流动剪切状态下的支撑剂沉降理论,以形成保持支撑剂粒径与密度条件下的支撑剂输送优化技术(PTM)[68]。该技术的理论机理为改变支撑剂表面的润湿性,使得支撑剂表面具有更好的亲气性,通过支撑剂界面的微气泡效应改变受到的浮力,支撑剂沉降速度降低,其受到的流动剪切效应减弱,流动性能增强。PTM技术的现场实践表明:人工裂缝及缝网的充填导流能力和综合渗透率分别提高了9.3%,18.1%;压后产量评价显示,测试产量比邻井增加约25%。

4.2 压裂返排液地面处理及再利用技术

根据北美地区页岩油气钻完井及大型水力压裂中水资源的消耗量统计结果[65,69-70],单井的钻井液和水力压裂平均耗水量为7 500~ 15 000 m3。其中,10%~ 30%的作业水和返排液通过净化后,再重复用于矿场的水力压裂。在节约水资源的同时,也一定程度上解决了大型水力压裂的水资源短缺问题。通过对返排液进行地面处理并重复利用,可减少约25%的水资源成本[71]。由于压裂液中添加剂种类繁多,且压裂液进入地层后,与地层水及地层的矿物组分混合,发生复杂的物理化学反应,因而净化处理工艺极为复杂。为节约淡水资源,减少新鲜水用量,降低成本,美国IWT公司[72]采用废水处理或重复利用技术,推出FracPure水处理技术,创新解决方案。该技术首先通过预处理系统,采用ClO2氧化法消除返排液中的重金属和溶解的固体颗粒;然后,通过过滤的方法去除有机物和悬浮固体物;最后,经过处理,一部分返排液达到回收利用的水质条件,进入到热蒸馏装置,回输至水池进行循环利用,其余高浓度卤水可运输至盐场进行结晶提纯。该技术在Barnett页岩区进行了现场试验,结果表明:Barnett地区页岩油气井压裂过程中泵入的20%~ 30%的清水,在压裂后投产的2~ 3周内便可产出,产出水经过预处理、沉淀、过滤后循环利用,每天可处理477 m3返出液。

5 结论

1)超长水平段水平井建造、工厂化压裂、压裂液新体系和快速连续压裂核心设备等系列开发工程技术已成为提高页岩油气井产量、降低开发成本的利器。人工智能、大数据、云计算等智能技术的进步和应用,已实现了页岩油气储层高效低成本钻井、钻头与钻井参数的优化。国内应加快自动化钻井技术、高性能PDC钻头和地质导向技术的研究。

2)大功率电动压裂机组、快速连续输砂输液及混配设备是实现超长水平段水平井长时间大型压裂作业的关键,特别适合于“井工厂”平台同步压裂或拉链式水平井体积压裂施工。以地质-工程一体化为基础的工艺及集成装备优化技术,已成为提高作业速度、作业质量及降低非常规油气作业成本的系列核心技术。长水平井段密切割体积压裂技术是由一般分段压裂迈向细密化体积压裂改造的二次技术创新,是实现单井高产高效及应对低油价生存的核心。但地质条件、压裂施工参数、单井产量、经济效益与密切割的关系是十分复杂、相互关联的,需建立能量化的表达式,开展大量的研究工作。

3)大通径桥塞和可溶桥塞能满足超长水平段水平井精细分段压裂的要求;新型滑溜水压裂液体系、返排液处理及再利用等技术的应用实现了大规模改造低成本和降本增效目标。这些技术都是近几年在低油价下研究创新的,一系列入井工具与入井液体系推动了国内页岩油气的规模化开发。