高品质氧硫磷酯生产工艺改进

常书浩,王现洋*,路秀云,王斐玥,赵东璞,程伟琴

(1.郑州兰博尔科技有限公司,河南 郑州 450000;2.河南省化工研究所有限责任公司,河南 郑州 450052)

在氧乐果生产过程中,生产反应工序较多,工艺条件复杂,副产物较多,如何做好清洁生产、降低物料消耗、提高合成收率,同时做好物料及副产物的回收利用,具有较高的经济价值和环保价值[1-2]。现有的后胺解法制备氧乐果的工艺,是以氧硫磷酯与40%一甲胺水溶液为主要原料,因此,氧硫磷酯的制备在氧乐果生产中至关重要[3-5]。但现有氧硫磷酯合成生产工艺中存在因水解而引发的生产效率低、成本高、副产处理困难等问题。通过对制备氧硫磷酯现有工艺改进和优化,有效解决了目前生产过程中存在的问题,提高了氧硫磷酯的产率及质量,降低了生产成本,为氧乐果的制备提供了原料保障。

1 改进前氧硫磷酯合成工艺分析

传统的氧硫磷酯合成生产工艺主要是以氧硫磷铵盐、氯乙酸甲酯、水为原料合成中间体氧硫磷酯和副产品氯化铵。其反应过程是将氧硫磷铵盐、氯乙酸甲酯、水、催化剂按一定量的比例分别投入反应釜内,升温到55 ℃左右,保温2 h后出料,经静置分层后,将氯化铵水溶液层分离,有机层脱去过量的氯乙酸甲酯即可得氧硫磷精酯。

本工艺存在的缺点:①该工艺过程中直接引入水,即该反应是在水-油两相反应体系中进行,虽然副产物氯化铵可直接溶解于水相,但氧硫磷铵盐和氯乙酸甲酯在高温时易水解,从而降低了氧硫磷酯的转化率及产品质量;②由于氯乙酸甲酯和水不互溶,为了提高反应效果需引进催化剂增加互溶性,增加生产成本;③在水油两相反应体系中,部分中间体氧硫磷酯和原材料氯乙酸甲酯在废水中无法完全回收而造成损失,降低了氧硫磷酯生产收率,增加了氯乙酸甲酯的消耗;④引进引入水,相应增加了生产废水,增加了生产处理废水的设备装置投入,同时也增加了生产成本。

2 改进后氧硫磷酯合成工艺分析

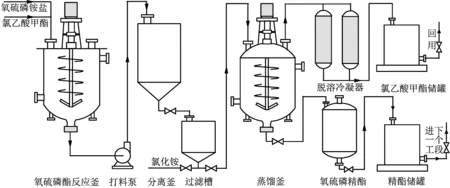

为了有效解决以上传统工艺存在的问题,新工艺采用无水反应体系,直接将氧硫磷铵盐和氯乙酸甲酯反应,主要有以下3个方面的改进:①增加原料氯乙酸甲酯的投料量,增加热容体系,使反应过程中的放热无水解吸热相互消抵,减少体系反应热容变化,有效解决升温速率加快,不易控温等问题;②降低反应温度,减少副反应发生;③增加离心装置和干燥装置,将副产物氯化铵通过离心从氧硫磷酯和氯乙酸甲酯中有效分离出来,得到氯化铵粗品,通过干燥,副产氯化铵纯度可达99%以上,能够直接作为副产物一级品进行销售。其改进后的工艺流程如图1所示。

图1 改进后工艺流程图

3 工艺改进前后效果对比

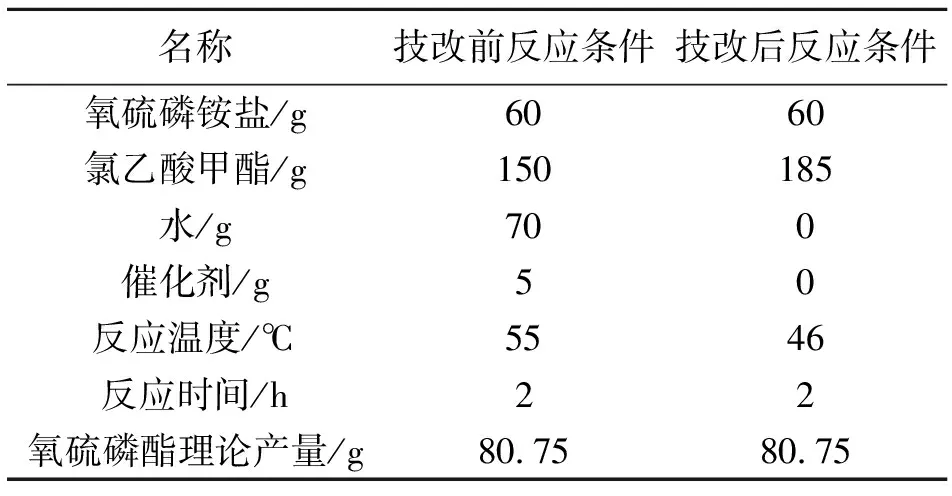

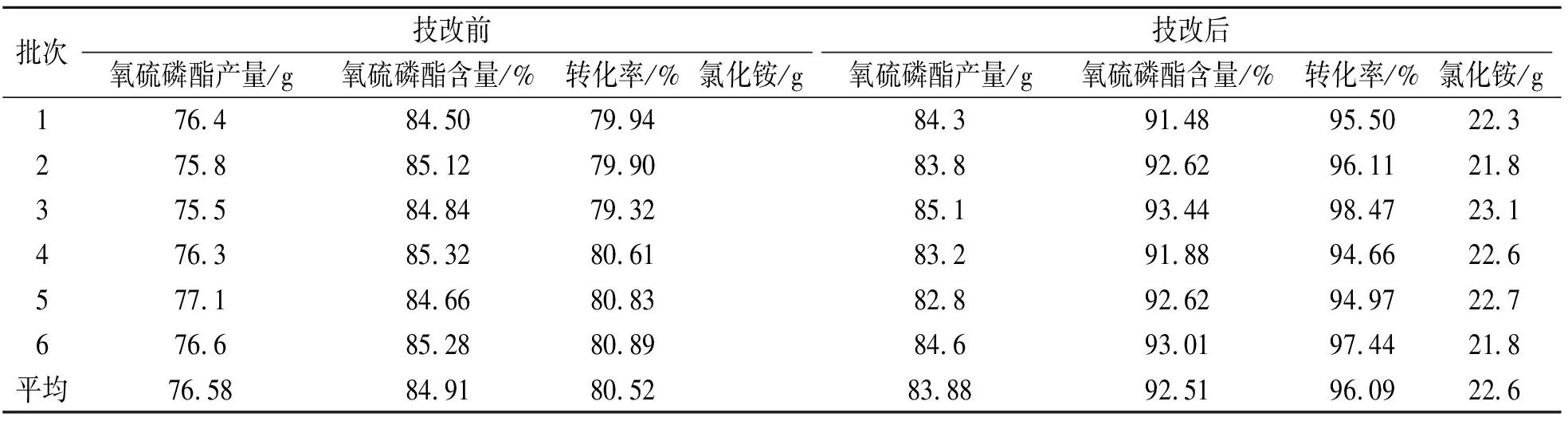

技改前后工艺条件见表1,按照表1反应条件制备的氧硫磷精酯,其实验结果如表2所示。

表1 技改前后反应工艺条件

由表1的反应条件对比和表2的实验结果可知,技改后的工艺在无水无催化剂的条件下进行,氧硫磷精酯产量也提高了约16%。制备的氧硫磷精酯含量由84.91%提高至92.51%,转化率由80.52%提高至96.09%。不仅解决了因原料的水解而导致的产率低,产品质量不高等问题,副产氯化铵的高效回收也给企业增加了经济效益,并节约了生产废水处理成本,效果显著。

表2 氧硫磷酯工艺改进前后实验结果对比

4 总结

通过采用技改后的无水无催化剂工艺制备氧硫磷酯,有效解决了传统工艺中存在的因水解而引发的生产效率低、成本高,副产物处理困难等问题,氧硫磷酯产品质量提高至92.51%,转化率提高至96.09%。同时将副产氯化铵高效回收,不仅为企业增加了经济效益,并节约了生产废水处理成本,该实验结果为工业化的实施提供了有力的数据支撑;另外,经生产实施表明,该高品质氧硫磷酯的供给为氧乐果的制备提供了保障,氧乐果总收率可提高至79%以上,较传统工艺提高了10 %,经济、社会效益显著。