CMP抛光用纳米氧化铝制备工艺研究*

杨丛林 孙计赞 刘 胜

(1 中铝山东有限公司 山东 淄博 255000)(2 淄博海关 山东 淄博 255000)

前言

化学机械抛光技术(CMP)由机械磨削和化学腐蚀组合而成,可实现材料的原子级超表面光滑,是公认唯一能实现全局平面化的技术[1],多用于蓝宝石、半导体、光学玻璃等材料的表面处理[2]。CMP抛光技术中,磨料对抛光效果有最重要的影响。Al2O3具有高强度、高硬度、抗磨损、耐高温、高电阻率等优良性能,在CMP抛光技术中得到广泛应用[3]。合成方法包括:气相法、固相法以及液相法[4]。笔者以工业硫酸铝为铝源,采用液相法制备粒径分布均匀的纳米氧化铝,产品可用于CMP抛光领域。

1 试验

1.1 试剂

Al2(SO4)3·18H2O,中铝山东有限公司;NH4HCO3,分析纯;CH4N2O,分析纯;NH3·H2O,分析纯;去离子水。

1.2 试验过程

将Al2(SO4)3和沉淀剂于常温下分别配成溶液,采用直接沉淀法合成无定型氢氧化铝前驱体,产物经过滤、洗涤后获得湿滤饼;滤饼加去离子水及助剂重新搅拌调成料浆,经喷雾干燥后得到粉体,粉体经1 200 ℃焙烧后,得到原晶300 nm的α-Al2O3。

1.3 表征方法

利用FE20型pH计测定反应料浆的pH值。通过X射线衍射仪(Rigaku D/Max 2200PC,日本理学)对产物进行物相结构分析。利用热场发射透射电子显微镜观察产品的微观形貌和结构。利用电感耦合等离子光谱发生仪(ICAP 7400,美国热电)对产物进行杂质含量分析。

2 结果与讨论

2.1 前驱体制备

2.1.1 沉淀pH对前驱体影响

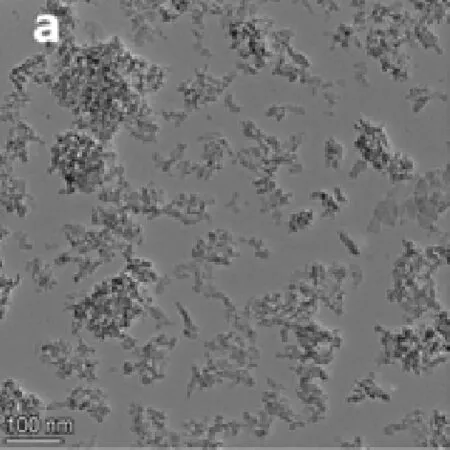

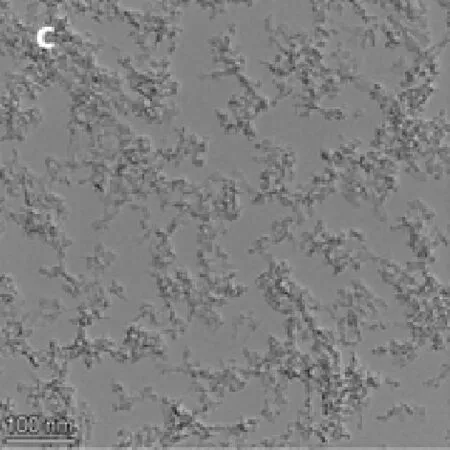

沉淀pH对前驱体合成过程至关重要,合成过程中,体系在pH=3.5时析出沉淀,对不同沉淀pH条件下的前驱体进行TEM分析,结果如图1。

由图可知,最佳沉淀pH=5.5,此时前驱体晶粒尺寸均一,分散性好;当沉淀pH<5.5时,随着pH降低,晶粒间团聚增加;当pH>5.5时,随着pH增加,晶粒尺寸逐渐增大,粒径分布范围增加。

2.2 焙烧

2.2.1 温度

对焙烧温度为800~1 400 ℃间的产物进行XRD物相分析,结果见表1。由表1可以看出,当焙烧温度为800 ℃时,产物为γ-Al2O3;温度为900~1 100 ℃时,γ-Al2O3部分转化为α-Al2O3,且随着温度继续升高转化率增加;当温度>1 200 ℃时,γ-Al2O3全部转化为α-Al2O3,且随着温度的提高,氧化铝粒径尺寸逐渐增大。因此,最佳焙烧温度为1 200 ℃。

表1 不同水热处理温度对应的产物

2.2.2 时间

固定焙烧温度为1 200 ℃,对焙烧时间为1 h~8 h的产物进行定量分析,其α-Al2O3与焙烧时间的关系,如图所示2。由图2可以看出,随着焙烧时间增加,α-Al2O3转化率逐渐增加,当焙烧时间为2 h时,转化率达到95%,随时间继续延长,转化率无显著增加。此外,随着焙烧时间的延长,氧化铝粒径尺寸逐渐增加,因此最佳焙烧时间为2 h。

图2 焙烧时间对产物α-Al2O3含量的影响

3 结论

以Al2(SO4)3为铝源,NH4HCO3为沉淀剂,控制沉淀pH=5.5~6.0,温度为25 ℃,可获得纳米级前驱体,经1 200 ℃焙烧2 h可得到粒径尺寸为300 nm的高纯氧化铝。