氧化铝颗粒增强复合材料在立磨辊套中的应用*

纪晓楠 杨 一 李 萍 佟伟平

(东北大学材料电磁过程研究教育部重点实验室 沈阳 110819)

立磨是工业用磨粉设备,主要应用于水泥、电力、矿山等行业,其中辊套材料是其关键部件,辊套材料的耐磨性、强度、刚度等性能在很大程度上决定了立磨的使用寿命。目前广泛应用的辊套有:高铬铸铁辊套、耐磨材料堆焊辊套和颗粒增强金属基复合材料辊套。高铬铸铁辊套和耐磨材料堆焊辊套因具有优良的耐磨性能而被广泛应用,但是其韧性较差,在粉磨物料时易产生裂纹和掉块等现象,造成辊套报废。颗粒增强金属基复合材料辊套既具有优良的耐磨性和硬度,又具有高韧性,使用寿命明显高于前两种辊套,引起各国科研人员的广泛关注。但颗粒增强金属基复合材料辊套生产成本过高,工艺复杂,很难广泛应用。我们发现通过液相烧结方法,可以将氧化铝金属陶瓷颗粒作为增强相,与过共晶高铬铸铁复合,获得成本低廉且耐磨性较好的氧化铝颗粒增强过共晶高铬铸铁复合材料,这种材料制备的耐磨辊套在水泥立磨生产线上可以获得良好的应用效果。

1 实验材料和实验方法

本复合材料是以氧化铝陶瓷为增强颗粒,将其与过共晶高铬铸铁粉末,锰粉用液相烧结法进行制备,其中氧化铝金属陶瓷颗粒的粒径为1~3 mm,其化学成分(质量分数)为25%ZrO2、71.3%Al2O3、2.8%TiO2和0.9%Fe2O3,氧化铝陶瓷颗粒的宏观形貌如图1所示。由于氧化铝金属陶瓷颗粒和高铬铸铁润湿性较差,我们借鉴了Mo-Mn封借法[1.2]在基体粉末中增加锰粉,改善润湿性,并在高温,完全浸湿下进行液相烧结,让金属中的可润湿合金元素包裹氧化铝金属陶瓷颗粒,以便对界面的形成有一定的促进作用,复合材料的液相烧结工艺设定为:以6 ℃/min的速度升温至850 ℃,保温2 h;再以7 ℃/min的速度升温至1 400 ℃,保温时间为30 min;随后样品随炉冷却至室温。

图1 氧化铝颗粒的宏观形貌

烧结后,我们先对材料进行加工,选用金刚石精密切割机,试样的切割方法如图2所示。再分别对其进行SEM检测,XRD检测,EBSD检测,以便得出复合材料具体结构,最后对复合材料进行磨损测试比较其各项性能。

图2 SEM和XRD样品制备的流程图

2 结果与讨论

图3为氧化铝颗粒体积分数为40%样品的SEM照片。

图3(a)为复合材料的低倍照片,从截面照片中可以观察到氧化铝颗粒均匀地分布在基体中,且颗粒与颗粒之间不存在桥接的现象。图3(b)为氧化铝颗粒增强过共晶高铬铸铁复合材料的局部放大照片,氧化铝陶瓷颗粒与基体之间存在明显的界面层,界面宽度在20~30 μm之间,表明氧化铝陶瓷颗粒和基体之间存在有效的界面结合。复合材料的基体主要由奥氏体(在冷却过程中转变为少量的马氏体)、初生的M7C3(中空为奥氏体填充的六角形碳化物)型碳化物、共晶M7C3,M6C(类似鱼骨形态)和M2C(富含W和Mo,短棒形态)型碳化物组成(图3(c))。在奥氏体基体中,还存在大量的共晶渗碳体(Fe,Mn)3C,如图3(d)所示。

图3 氧化铝颗粒增强过共晶高铬铸铁复合材料的显微组织(a)复合材料;(b)氧化铝陶瓷颗粒与高铬铸铁的界面处;(c)高铬铸铁基体显微组织;(d)基体处的高倍SEM

图4为扫描电镜下铸态氧化铝颗粒增强过共晶高铬铸铁复合材料的界面微观结构和各元素的分布图。从图4(b)和(d)中可以看出,复合材料的界面层中主要出现了Al、Ti、Mn、Zr和Si元素。其中,Al和Zr元素来自于氧化铝陶瓷颗粒,说明在液相烧结过程中,虽然氧化铝陶瓷颗粒的熔点较高,但是当基体中存在可润湿的合金元素时,其颗粒表面的Al和Zr元素会向界面层中扩散。出现在界面层中的其它元素是来自于高铬铸铁基体中添加的合金元素,即来自于氧化铝陶瓷颗粒和过共晶高铬铸铁基体中的元素在界面处发生了明显的相互扩散。在界面层和过共晶高铬铸铁基体中出现了大量的Mn元素。高铬铸铁基体的EDS分析可以看出(图4(a)和(b)),Mn元素分布于界面层、奥氏体基体和碳化物中。此现象说明Mn元素在液相烧结过程中既可以与来自于氧化铝陶瓷颗粒中的元素反应形成界面层,也可以与过共晶高铬铸铁中的元素反应形成新的物相。

图4 氧化铝颗粒的体积分数为40%的样品的界面层分析(a)界面层的面扫描分析;(b)元素分布;(c)界面层的SEM照片;(d)界面层的线扫描分析

在界面层中存在Mn、Al、Ti、Si和Zr元素如图4(b)、(d)所示。XRD分析显示,界面层中形成新的物相为MnO·Al2O3、MnO·SiO2、MnFe2O4、m-ZrO2(ZrO2低温单斜相)和TiO2。在液相烧结过程中,Mn在熔融的金属液中氧化形成MnO。根据MnO-Al2O3和MnO-SiO2的二元相图,MnO可以在低温烧结下与氧化铝陶瓷颗粒颗粒中的Al2O3和来自于基体中的SiO2反应,在陶瓷表面形成尖晶石界面层。

MnO在高温区不稳定,在液相烧结过程中,与O2接触后会发生化学反应,其反应过程为:

2MnO+O2→MnO2

MnO2在低温下相对稳定,在液相烧结过程中产生以下反应[3,4]:

2MnO2→α-Mn2O3+1/2O2

2MnO2→α-Mn2O3+1/2O2

在连续加热过程中Fe2O3会由立方结构转变为面心立方结构,晶体结构发生了如下变化:α-Fe2O3→γ-Fe2O3。当烧结温度达到1 380 ℃时,低温区形成的α-Mn2O3会放出氧气转变为具有面心立方结构的γ-Mn3O4[3,4]。Mn3O4与Fe2O3充分接触后,在界面层上形成MnFe2O4尖晶石的晶核。在这种高温条件下,Mn2+和Fe3+继续向新的反应界面扩散,这些晶核逐渐长大,反应如下[5,6],γ-Mn3O4+γ-Fe2O3→MnFe2O4+α-Mn2O3

在界面层中,靠近于氧化铝陶瓷颗粒的一侧,MnO与Al2O3、SiO2反应形成尖晶石结构。但在靠近于基体的一侧,由于基体中的C含量较高,MnO被C还原,还原产物为Mn和Mn3C。Mn和Mn3C在过共晶高铬铸铁基体中溶解。因此,从以上分析可以看出,Mn以氧化物的形式与来自氧化铝陶瓷颗粒中的氧化物在界面层中发生反应。然而,在过共晶高铬铸铁基体中,Mn以碳化物或Mn2+的形式溶解在基体中。

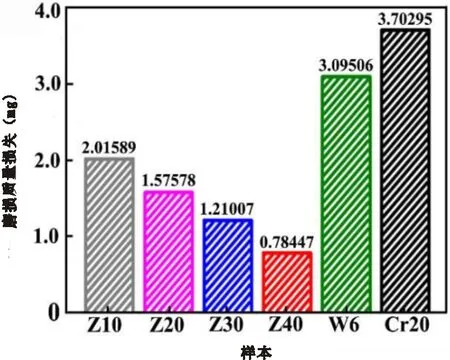

为了探究氧化铝颗粒增强过共晶高铬铸铁复合材料的耐磨性能,我们在MS-T3000摩擦磨损试验仪上进行测试,图5(a)和(b)为不同样品在相同磨损条件下的摩擦系数和磨损量。通过对比6个样品的摩擦系数可以发现,摩擦磨损过程可分为磨合阶段和稳定磨损阶段,这两个阶段呈现了不同的磨损机理。在磨合阶段时主要是凸点之间的接触,随着磨损时间的增加,凸点处的应力集中导致大量的磨屑不断产生,并伴随着摩擦系数的增大。当达到稳定磨损阶段时,摩擦系数趋于稳定。实验结果表明,氧化铝颗粒增强过共晶高铬铸铁复合材料其摩擦系数远小于对照组基体过共晶高铬铸铁和对比样品Cr20(如5(a)插图所示)。特别是在氧化铝陶瓷颗粒的体积分数达到30%以上时,氧化铝颗粒体积分数为30%和氧化铝颗粒体积分数为40%的样品平均摩擦系数仅为0.13和0.11。在磨损质量方面,基体过共晶高铬铸铁和对比样品Cr20的磨损质量损失分别是氧化铝颗粒的体积分数为40%样品的3.9倍和4.7倍(图5(b))。可见,氧化铝颗粒增强过共晶高铬铸铁复合材料有良好的耐磨性。

图5 氧化铝颗粒增强过共晶高铬铸铁复合材料的摩擦系数和磨损质量损失(a)摩擦系数;(b)磨损质量损失

在相同的磨损条件下,含不同体积分数的氧化铝陶瓷颗粒的复合材料表面的磨损宽度和深度不同。当氧化铝陶瓷颗粒的体积分数达到40%时,复合材料磨损宽度和深度均为最小,说明此种复合材料具有更为优异的耐磨性能。

为了确定氧化铝颗粒增强过共晶高铬铸铁复合材料的物理性能,对氧化铝颗粒的体积分数为40%的样品进行了纳米压痕测试。可得复合材料在氧化铝陶瓷颗粒颗粒、界面层和基体处的纳米硬度、杨氏模量和加卸载曲线,如图6所示。典型的纳米压痕载荷-深度曲线如图6(d)所示,恢复深度可以表示为hp-hr,nm;Pm为峰值载荷,mN;hp为峰值载荷深度,nm;hr为零载荷下的弹性深度(卸载后),nm;S为初始卸载斜率,则弹性恢复her可以表示为:her=Pm/S,超弹性恢复hsr=hp-hr-Pm/S。

相同条件下的纳米压痕试验结果如图6(a)(b)(c)所示。经过分析,氧化铝陶瓷颗粒、界面层和基体的总应变恢复分别为48.36%、46.3%和36.43%。相应地,氧化铝陶瓷颗粒、界面层和基体的超弹性应变恢复分别为20.15%、17.81%和14.57%。因此,界面层与氧化铝陶瓷颗粒具有相近的弹塑性行为和超塑性回复率。值得注意的是,基体的平均硬度(17.75 GPa)稍低于界面层的平均硬度(20.25 GPa),表明过共晶高铬铸铁基体具有较为优异的强度(如图6(b)和(c)所示)。基体硬度的提高主要是由于C、W、Mn和Mo的复合加入,Mn元素以渗碳体的形式分布在奥氏体基体中,提高了奥氏体基体的强度。W、Mo元素在基体中形成M2C和M6C碳化物,是基体中主要的耐磨强化相。此外,界面层的杨氏模量为294.71 GPa,氧化铝陶瓷颗粒与过共晶高铬铸铁之间的界面层对氧化铝陶瓷颗粒起到一定的保护作用,并减少了氧化铝陶瓷颗粒的塑性变形,提高复合材料的力学性能。

图6 氧化铝颗粒增强过共晶高铬铸铁复合材料的纳米硬度、杨氏模量和加载卸载曲线(a)纳米硬度;(b)杨氏模量;(c)加载卸载曲线;(d)典型加载卸载曲线示意图

为了验证氧化铝颗粒增强过共晶高铬铸铁复合材料的实用性能,我们研发并制造了氧化铝颗粒增强过共晶高铬铸铁复合耐磨辊套,并应用于水泥生料立磨,如图7(a)所示。该生料磨共4个辊套,辊套外径均为1 900 mm、单重5.2 t,合计20.8 t。该辊套在实际生产线上合计运行2 522 h,生产水泥生料54 6825 t。

图7(a)新型陶瓷金属辊套(b)最大磨损深度和辊套运行时间曲线

由于水泥生料在粉碎过程中磨损强烈,原使用的高铬铸铁辊套在磨损过程中经常出现较深的犁沟和波纹等,造成磨机产量下降,振动增大,单耗增加等问题,通常使用1 300 h后必须翻面使用。生产测试显示,我们研发的氧化铝颗粒增强过共晶高铬铸铁复合材料制造的辊套的使用寿命可以达到原高铬铸铁辊套的2倍以上,可有效减少停机更换辊套的时间,降低单耗,提高磨损效率和产量。

3 结论

(1)采用液相烧结法可以制备氧化铝颗粒增强过共晶高铬铸铁复合材料,当真空烧结温度为1 400 ℃,Mn含量为13 %时,氧化铝陶瓷颗粒与过共晶高铬铸铁基体之间形成明显的界面层。

(2)在界面层中,Mn元素与氧化铝陶瓷颗粒中氧化物反应形成新物相MnO2·Al2O3、MnO·SiO2和MnFe2O4。在过共晶高铬铸铁基体中,Mn元素扩大了奥氏体相区,提高了基体的韧性。经热处理后复合材料基体中的共晶渗碳体(Fe,Mn)3C趋于球形,并均匀分布在奥氏体基体中,提高了基体的强度。

(3)氧化铝颗粒增强过共晶高铬铸铁复合材料有良好的耐磨性和硬度。工业化测试结果显示新型氧化铝颗粒增强过共晶高铬铸铁复合耐磨辊套的使用寿命在水泥生料立磨上可以达到原高铬铸铁辊套的2倍以上。证明了氧化铝颗粒增强过共晶高铬铸铁复合材料具有广泛的应用前景。