深部煤岩三轴破断行为与能量释放的加载率效应试验研究

谢晶,高明忠,2,张盛,付成行,彭高友,刘军军

(1.四川大学水力学与山区河流开发保护国家重点实验室,水利水电学院,四川成都,610065;2.深圳大学土木与交通工程学院,深地科学与绿色能源研究院,广东深圳,518060;3.河南理工大学能源科学与工程学院,河南焦作,454003;4.广东粤海珠三角供水有限公司,广东广州,510000)

煤炭开采问题是典型的采动岩石力学问题,在人为开采扰动影响下,煤岩经历了由原岩应力至静态扰动应力或动态扰动应力的复杂作用过程[1−2]。受煤层赋存条件、开采方式、开采深度等客观因素影响,煤岩体往往处于不同的荷载速率水平下,进而出现了对应于荷载速率水平的扰动力学行为特征,即扰动岩体力学行为特征[3−7]。

针对岩石爆破、掘进等过程中的扰动力学相应特征及规律,国内外研究学者开展了诸多有意义的研究工作。李海涛等[8]对同一批次的煤样进行大跨度单轴加载试验,实验结果表明煤岩存在“临界加载速率”。马振乾等[9]指出,在单轴压缩试验条件下,弹性应变能与耗散应变能随加载速率的增加呈现先增后减的变化趋势,且耗散应变能转换速率对围压十分敏感。张泽天等[10]利用声发射技术研究了卸荷条件下不同加载速率煤岩力学性质以及声发射时空演化机制,研究结果揭示了煤岩加载速率越大,声发射事件、主裂隙的产生越早,而且随着加载速率变大,煤岩由剪切破坏向张拉破坏转变。HUANG等[11]对煤岩组合体进行不同加载速率下的煤岩单轴压缩试验,分析了加载速率和卸荷路径对组合煤岩力学性质的影响。尹小涛等[12]采用Fish语言对颗粒流岩石数值模型进行了不同加载速率下的单轴压缩模拟实验,发现随着加载速率的提高,岩样的剪切带随之逐渐扩展,煤样破坏形式呈现锥形。宋义敏等[13]通过对红砂岩进行不同加载速率下的单轴压缩试验,结合数字散斑分析方法,对加载速率与红砂岩变形演化特征、能量积累和释放特征和泊松比变化的对应关系进行了分析。周阳等[14]以千枚岩为研究对象,开展了不同加载速率下千枚岩峰值强度分析,结果表明其峰值强度呈现明显的加载速率依赖性,随加载速率的增加而逐渐增大。宫凤强等[15−16]通过一系列单次加卸载实验,研究了多种岩石张拉和压缩破坏过程中总输入能、弹性能和耗散能随卸载水平增大的规律及三者之间的关系,发现了岩石破坏过程中的线性储能和耗能规律,并基于岩石压缩过程中的线性储能规律提出了剩余弹性能指数这一新的岩爆倾向性判据。GAO 等[17]等用高速摄像与数字散斑法相结合的方法记录煤样不同加载率冲击载荷作用下的动态破坏过程,并采用盒分形维数定量描述煤样裂隙,得到了煤样动态裂隙的分形维数变化特性。

可见,国内外学者通过室内试验、数值模拟、现场实测等手段研究了煤岩、盐岩、砂岩等岩石在不同加载速率下的力学行为特征,普遍的研究结论是岩石抗压强度随着加载速率的增大而增大,其余力学参数也呈现出明显的加载速率敏感性。研究成果为岩体工程施工、矿山安全生产、地下能源与资源开发等方面提供了必要的理论基础和经验判据。

然而,现有研究结果多使用常规单轴试验方法开展不同加载速率岩石破坏力学试验,引入围压作用的不同加载速率岩石力学行为特征研究还有待进一步深入探索,同时,现有基于不同加载速率的岩石力学研究成果大多基于岩石特征参数如弹性模量、泊松比、抗压强度等研究得到的,未探明不同加载速率下的岩石破坏过程中的能量释放特征及裂纹演化规律。基于此,本文通过开展不同加载速率下的煤岩三轴力学实验,从煤岩力学特性、破坏过程宏细观特征、能量演化规律等方面探究加载速率对煤岩力学响应特征的影响,以期为现场推进速率的科学设置提供参考。

1 不同加载率下煤岩三轴力学实验

1.1 取样与试样制备

同忻矿隶属于大同煤矿有限责任公司,具有典型的“三硬(顶板硬、煤层硬、底板硬)+特厚”开采条件,开采速率(扰动速率)是工作面周期性矿压显现、煤岩体破断响应、能量释放程度的重要影响因素。所选试验样品取自同忻矿北三盘区8309 工作面,该工作面位于同忻井田西部、北三盘区的西南部,工作面垂直埋深约为550 m。该工作面所采3~5号煤层属于石炭二叠纪煤系,该煤层走向长2 843 m,倾向长200 m,面积568 600 m2;煤层厚度10.8~18.0 m,大部分区域平均厚度为14.88 m 左右,煤层倾角为0°~3°,平均倾角为1.5°。煤质为黑色,半亮型,玻璃光泽,内生裂隙发育,条带状结构。制样标准参照“煤和岩石物理力学性质测定方法”[18]的规定进行,标准试件宜采用直径为50 mm的圆柱体,高径比为2±0.2。

1.2 实验设备

实验采用四川大学深地科学与工程教育部重点实验室的MTS815 Flex Test GT 岩石力学测试系统(图1),该系统能够实现不同加载速率条件下的三轴压缩测试,同时配备了美国PAC公司PCI-2声发射系统,可实时监测煤岩单轴、三轴压缩试验全过程声发射事件、撞击、振铃、能量等信息。力学测试系统的主要参数包括:轴向荷载4 600 kN(压缩)、轴向位移0~100 mm(±50 mm);围压0~140 MPa;孔隙压力0~140 MPa;孔隙压差0~30 MPa。声发射测试系统的主要参数如下:A/D18位,带宽频率范围0.001~3 MHz,最大信号幅度为100 dB,动态范围大于85 dB。试验中,可进行试样裂纹扩展过程(即声发射源的迁移轨迹)的实时线定位、面定位、体定位的图形图像显示和储存。

图1 MTS815 Flex Test GT岩石力学测试系统与声发射监测系统Fig.1 MTS815 Flex Test GT rock mechanics testing system and acoustic emission monitoring system

1.3 实验方案

考虑工作面埋深约550 m,垂直应力梯度γ为25 kPa/m(采用经验值),假定8309 工作面煤样处于静水压力状态,则根据岩层厚度H和垂直应力梯度γ估算煤岩垂直应力σH和水平应力σv均为13.75 MPa。为探究不同加载速率下煤岩基本力学参数及行为差异性特征,在5 种不同加载速率(0.018,0.054,0.108,0.162和0.243 mm/min)下进行室内假三轴加载试验,所有试验重复3次,共计15 个煤样。煤岩三轴压缩试验加载前先预加载2 kN轴力稳定试样,随后以3 MPa/min的加载速率施加围压(σ2,σ3)和轴压σ1至13.75 MPa,模拟工作面前方煤岩体应力赋存环境;最后保持围压不变,分别以0.018,0.054,0.10,0.162和0.243 mm/min的速率施加轴压至试样破坏(加载速率通过预实验和加载经验确定)。在试验过程中,以声发射手段获取煤岩失稳破坏过程AE参数信息。

2 不同加载速率下煤岩三轴力学行为与响应特征

2.1 不同加载速率下煤岩全应力应变过程

不同加载速率下常规三轴试验试样典型应力−应变曲线以及应力−加载时间曲线如图2所示。从图2可见:应力−加载时间曲线存在峰前转折点,分为围压加载阶段和不同加载速率阶段;在不同加载速率下,煤岩应力应变过程以及峰后力学行为的时效响应呈现显著差异;随着加载速率增加,煤岩试样峰后应力调整阶段逐渐缩短;当加载速率为0.018 mm/min 时,煤岩试样破坏过程历经时长均显著高于其余加载速率工况的时长;在低加载速率下,煤岩试样表现出接近理想弹塑性,试样进入破坏阶段后维持了较为稳定的强度。

图2 不同加载速率下煤岩试样应力−应变曲线和应力−加载时间曲线Fig.2 Stress−strain curves Stress−loading time curves and of coal and rock samples under different loading rates

在不同加载速率下,煤岩轴向偏应力峰值处于42~65 MPa范围内,煤岩试样受压过程无明显压密阶段,峰前曲线呈现明显的线弹性特征,接近破坏时仍具有较好线性变形特征,各煤岩试样脆性特征显著,煤岩强度降低至残余应力状态后轴向应变、环向应变、体积应变分别处于1.3%~1.85%,−1.4%~0.35%和−1.4%~−0.35%范围内,煤岩试样力学特性受加载速率影响显著。在加载速率由0.018 mm/min 逐渐增加至最大加载速率0.243 mm/min 过程中,煤岩试样峰值应力总先降低而后逐渐升高。将不同加载速率下煤岩三轴实验抗压强度先降低而后升高的拐点视为临界加载速率,本文煤岩试样临界加载速率为0.108 mm/min,当加载速率为0.108 mm/min 时,煤岩试样抗压强度取得极小值。

试样三轴抗压强度与加载速率关系如图3所示。由图3可知:当加载速率由临界加载速率增加至下一速度梯度时,煤岩试样抗压强度由极小值迅速跃变至某一较高水平抗压强度,随着加载速率的进一步增大,应力增加速率放缓,抗压强度趋于稳定,表明当加载速率处于0.108~0.162 mm/min时,试样力学响应行为对加载速率较为敏感。造成这一现象的原因在于:当加载速率处于较低水平时,煤岩试样外部围压效应明显,煤岩试样破坏前历经了长时间的应力调整过程,有效承载面积较大,对外表现出较高的抵抗外部荷载能力;随着加载速率逐步提升,试样外部围压效应逐渐削弱,试样内微结构未充分调整,试样内有效实体承载结构并未充分发育,破断主要沿着初始孔裂隙结构发生,试样抗压强度随加载速率提升逐渐降低;随着加载速率进一步提升,煤岩试样加载速率效应逐渐凸显,试样微结构调整极度减弱,试样内岩石骨架迅速直接作为有效承压结构,岩石基质破断试样抗压强度逐渐增强。

图3 试样三轴抗压强度与加载速率关系Fig.3 Relationship between compression strength and different loading rates

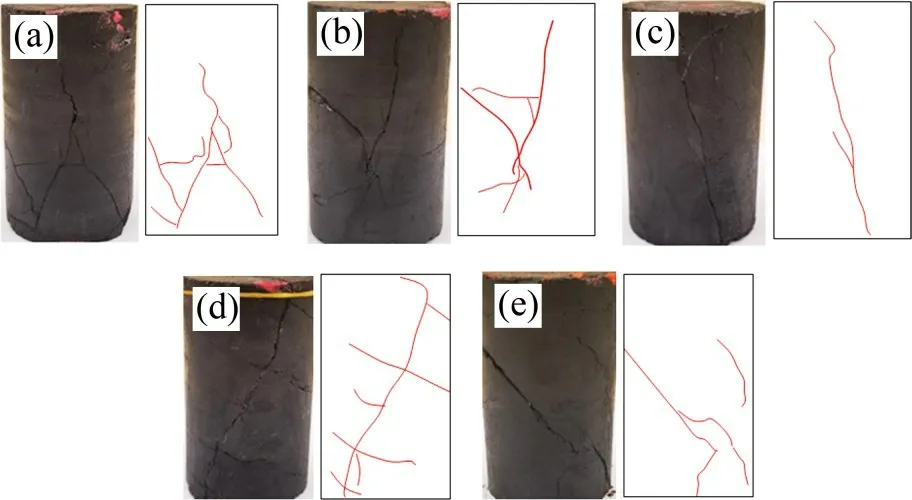

2.2 不同加载速率下煤岩宏观破坏特征

不同加载速率下煤岩试样内外部裂纹扩展、连通特征及破坏形貌可较准确地表征试样受载过程失稳破坏规律,从煤岩试样内外部裂纹发育规律入手,探究不同加载速率下煤岩试样破坏形态差异性,可准确把握不同加载速率下煤岩试样力学响应机制。常规三轴煤岩试样加载过程结束后,拍照记录试样失稳破坏形态特征,选取试样主要破坏面,借助AutoCAD 软件描绘试样表面裂纹扩展发育情况。不同加载速率试样宏观破断特征如图4所示。从图4可见:不同加载速率下常规三轴煤岩试样破坏形式以压剪破坏为主,伴生少量的劈裂竖向裂纹,试样破坏主裂缝周围伴生一定数量的细小裂纹,部分试样加载速率效应显著,试样下半部分产生2条以上贯通汇聚且宽度较大的主裂缝,试样破坏后整体性较好。进一步地,在不同加载速率下,常规三轴煤岩试样表面裂纹复杂程度随加载速率增加历经了先降低而后升高的演化过程,对比破坏形态,裂纹累计长度最小值对应加载速率主要集中在0.108 mm/min,在该加载速率下,煤岩试样表面除产生贯通主裂缝外,仅萌生极少数量的伴生裂纹,试样裂纹发育程度最低。由于裂纹扩展是能量释放过程的外在表现形式,表明该加载速率下煤岩试样能量释放量级低。该现象也初步印证了造成不同加载速率下煤岩强度变化的原因。

图4 不同加载速率试样宏观破断特征Fig.4 Macroscopic fracture characteristics of samples with different loading rates

3 不同加载速率下煤岩损伤破裂演化过程

3.1 煤岩微裂纹空间分布差异性特征

岩石材料在承受荷载或环境温度变化时,由于其内部大量微损伤的产生(即微裂纹或孔洞的萌生、扩展与连接)导致材料力学性能劣化,在这个过程中伴随着弹性应变能的释放,即声发射(acoustic emission,AE)现象[19]。为进一步探究不同加载速率下煤岩损伤破裂演化过程的差异性特征,基于三轴压缩过程中AE实时监测,捕捉不同加载速率下AE事件的空间展布特征。

利用MATLAB 对不同加载速率煤岩单轴压缩受载过程中的AE数据进行处理分析,获得不同加载速率煤岩AE能量时空演化分布特征,诠释不同加载速率煤岩单轴内部微裂隙、微空洞发育拓展规律。以AE 事件点位置为坐标,以能量为半径,绘制球体,1 个“圆球”代表1次声发射事件,不同颜色代表球的直径,“圆球”越大、颜色越深,1次微破裂的能量越大。通过定义声发射事件能量释放级别表征微破裂(损伤)尺度,按照式(1)进行计算:

式中:Mn代表AE能量释放级别,为非负整数;En为单次AE事件释放的能量,J。

在不同加载速率下,20%,40%,60%,80%,100%和120%峰值应力σm水平处AE事件空间展布特征如图5所示。从图5可见:整体而言,多数试样直到轴向应力增加至峰值应力的80%左右,才逐渐释放出AE信号,侧面表明试样峰前损伤演化不显著,脆性特征较为明显;随着加载速率的提高,试样内AE 事件数及AE 事件能量量级均随着加载速率的增加经历了先降低而后增大的演化过程,拐点处于0.054~0.108 mm/min 加载速率区间;表明当加载速率处于该加载速率区间时,试样内裂纹发育数量及发育程度均处于较低的水平,试样内随应力增加结构调整较少;另外,在低加载速率下,煤岩试样相较高加载速率煤岩试样,试样内高水平AE 事件更多,但AE 事件数较少,该种现象表明较低加载速率下煤岩试样裂纹发育不均匀,但裂纹发育程度高;相反,高加载速率下煤岩试样内部裂纹发育较为均匀,而发育程度低,该种裂纹发育情况的差异化特征决定了不同加载速率煤岩试样力学响应规律差异性。

图5 不同加载速率煤岩三轴AE能量时空分布Fig.5 AE energy space-time distribution of coal with different loading rates

3.2 不同加载速率下煤岩微裂纹损伤特征

煤样内部微破裂时空演化的本质是损伤的积累。为了进一步定量探讨不同加载速率下煤样内部微破裂时空演化特征,基于受载过程煤样AE事件信息,开展煤基质损伤程度演化过程研究。由于各试样峰后应力调整阶段不尽统一,此处仅研究试样破坏峰前段AE损伤变量随轴向应变演化规律,因此,文中的损伤为峰值应力损伤变量。考虑到无损材料潜在破裂面(面积为S)完全丧失承载力时的累计AE振铃计数为Fc,则计算煤岩试样单位面积的累计AE 振铃计数为Ft=Fc/S。当损伤潜在破裂面面积达到Sd时,累计AE 振铃计数为Fd=Ft·Sd=Fc·Sd/S,因此,可以得到[20]:

基于式(2),获取不同加载速率下常规煤岩三轴峰前段AE 损伤演化曲线。煤样峰前段AE 损伤演化与加载速率关系如图6所示。从图6可见:不同加载速率下常规三轴煤样试样损伤变量随着试样轴向应变的增大而增大,当轴向应变小于0.5%时,损伤变量随轴向应变增加幅度极小,而当轴向应变超过0.5%,损伤变量急剧上升,损伤变量表征了试样内部裂纹、微结构发展程度。演化过程表明:常规三轴试样裂纹发展存在分界点,对于本文所选煤样,该分界点分布在0.4%~0.8%区间内。此外,当加载速率为0.243 mm/min 时,煤样损伤变量均明显高于其他加载速率下的试样的损伤变量,此时,试样损伤变量为0.35~0.50,表明当加载速率不断提升至某一较高加载速率时,煤岩试样峰前损伤变形激增。

图6 煤样峰前段AE损伤演化与加载速率关系Fig.6 Relationship between AE damage evolution and loading rate of coal sample before the peak stress

常规三轴不同加载速率下煤样损伤变量与加载速率关系如图7所示。从图7可见:随着加载速率的提高,煤岩试样损伤变量随加载速率总体符合二次函数关系;随着加载速率的增加,损伤变化率先降低而后增加,在临界加载速率点取得极小值,且较低加载速率下损伤变化率显著低于较高加载速率下损伤变化率,表明煤加载速率超过临界加载速率后试样损伤过程加快,试样峰值应力点损伤程度高。该现象与不同加载速率下煤样宏观破裂形态差异性能够较好呼应。可见,在不同加载速率下损伤程度以及损伤演化速率均存在临界区间。

图7 煤样峰值应力损伤变量与加载速率关系Fig.7 Relationship between damage variable at the peak stress and loading rate

4 不同加载速率下煤岩三轴应变能演化差异性特征

煤岩破裂损伤过程的内在驱动为岩石能量积聚、耗散和释放。为进一步研究不同加载速率下煤岩三轴损伤破裂的内在驱动机制,引入可释放弹性能和耗散能,探讨不同加载速率下煤岩三轴应变能演化差异性特征。

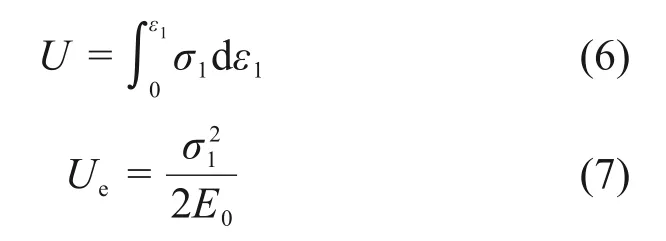

4.1 定量分析原理

受载岩石能量演化大致分为能量输入、积聚、耗散和释放4个过程,考虑到耗散能的不可逆性和弹性能的可逆性以及各自对岩石破碎块度和破碎剧烈程度的制约作用[21-22],这里只考察可释放弹性能和耗散能,其中,耗散能包括断裂面表面能和塑性能,产生损伤并导致强度丧失。岩石中积聚的弹性能释放是引发岩石突然破坏的内在原因[23]。由能量守恒定律可知:

式中:U为外界输入的能量,即外力对岩石所做的功;Ue为岩石内积聚的弹性能;Ud为岩石变形破坏过程中所耗散的能量,其关系如图8所示,面积表示单元发生损伤和塑性变形时所消耗的能量,阴影面积表示单元中储存的可释放应变能,该部分能量为岩体单元卸载后释放的弹性应变能,Ei为卸载弹性模量。

图8 岩体单元能量耗散Uid和可释放应变能Uie关系Fig.8 Relationship between energy dissipation of rock element and releasable strain energy value

一般利用岩石加卸载应力−应变曲线计算弹性能,即认为卸载后所释放的能量为卸载时对应的应力水平下所积聚的弹性能,而相对于加载总能量所减少的能量为此应力水平下的耗散能。本文为方便计算,对弹性能Ue进行适当简化,卸载弹模取初始弹性模量。主应力空间中岩体单元各部分能量可表示为[24]:

式中:E0为初始弹性模量;v为泊松比。

在常规单轴压缩条件下,σ2=σ3,故式(4)和式(5)可分别简化为:

基于不同加载速率煤岩应力应变曲线,利用式(6)和式(7)计算不同加载速率条件下煤岩变形破坏过程中的累计输入能、弹性能和耗散能。

4.2 基于能量分析的煤岩加载率效应研究

在不同加载速率下,煤岩试样偏应力、总能量、弹性应变能及耗散能与轴向应变相关关系如图9所示。从图9可见:在不同加载速率下,煤岩总能量均随着试样轴向应变的增大而不断增加,试样前期总能量增加速率较低,而后急剧上升;峰前,弹性能增长过程与总能量增长态势保持一致;峰后,伴随着试样能量释放逐步降低。由于三轴试样在前期历经原位应力恢复过程,试样应力−应变曲线无明显压密阶段,弹性能在前期便呈现稳步增长特征;另外,试样耗散能前期增长缓慢,后期由于偏应力抵达试样抗压极限,试样内部裂纹扩展贯通,耗散能急剧上升。

图9 不同加载速率下煤岩三轴能量随轴向应变演化过程Fig.9 Evolution process of coal rock triaxial energy with axial strain under different loading rates

为了揭示不同加载速率下三轴煤岩破坏机理,统计可得不同加载速率下煤岩试样峰值点分别对应弹性能、耗散能及耗散能,不同加载速率下煤岩三轴能量随轴向应变演化过程如图10所示。从图10可见:随着加载速率增大,试样内总能量、弹性应变能及耗散能均随着加载速率的增大呈现先减小后上升,最后趋于稳定的演化过程,临界加载速率为0.108 mm/min左右。该演化过程表明:常规三轴加载条件下煤岩试样受加载速率转变影响,试样内微结构调整使得试样完整性改变,试样内有效承载面积随之变化,试样呈现出对应于加载速率的特有力学特性。

图10 煤岩试样峰值点对应总能量、弹性应变能及耗散能与加载速率的关系Fig.10 Correlation between total energy,elastic strain energy and dissipation energy corresponding to the peak point of coal rock sample and loading rate

具体地,当加载速率为0.018 mm/min 时,试样耗散能积聚能力强,试样内部微结构调整较为完善,试样较为均匀,有效承载面积较大,对外表现为可储藏弹性应变能较大;随着加载速率由0.018 mm/min 提升至0.108 mm/min,试样耗散能积聚能力变差,试样完整性有所降低,造成有效承载面积减小,试样可储藏应变能减少;当加载速率由0.108 mm/min继续增加至0.243 mm/min时,试样内耗散能积聚能力先逐渐恢复而后趋于稳定,导致试样完整性逐步复原后趋于稳定,试样内实体承载面积随之增大最后趋于稳定,试样内实体承载结构贮藏可释放应变能逐步增大而后趋于稳定。而试样内微结构随加载速率呈现该种演变过程的原因可能是加载速率与煤岩试样外部围压博弈过程导致,即当加载速率较低时,围压处于优势地位,试样峰前段孔裂隙结构调整完善;随着加载速率的提高,围压优势地位逐渐削弱,试样内微结构调整减弱直至极小值;随着加载速率的进一步提高,加载速率效应显现,试样微结构相对滞后。由于试样内有效承载面积极限值固定,试样实体承载结构可释放弹性应变能趋于稳定。

4.3 不同加载速率下煤岩三轴扰动效应综合分析

以上实验结果表明:在不同加载速率下,煤岩力学参数、破断行为、能量演化均将呈现显著差异;煤岩三轴试样抗压强度随加载速率呈现出先降低而后又逐渐升高的过程,临界加载速率为0.108 mm/min。根据常规煤岩三轴试样宏观破坏形貌、加载过程能量演化规律及AE 演化特征可知,煤岩试样力学响应行为随加载速率提升演变特征的内在机理为:当加载速率处于较低水平时,煤岩试样围压效应更为显著,同时,煤岩试样破坏前历经了长时间的应力调整过程,导致试样内部孔裂隙结构发育调整充分,有效承载面积较大,对外表现出较强的抵抗外部荷载能力,抗压强度高;随着加载速率逐步提升,加载速率作用逐渐凸显,试样内孔裂隙结构发育产生微破裂速率增加,试样内实体承载结构呈现减小趋势,微破裂汇集贯通后即可产生宏观破断,在该条件下往往破断结构相对单一,总能量、弹性应变能、耗散能均呈现降低趋势,试样抗压强度逐渐降低;随着加载速率进一步提升,煤岩试样加载速率效应凸显,试样孔裂隙结构调整过程相对滞后,试样内基质部分将直接承担有效承压面积,其承载能力有一定提升,总能量、弹性应变能、耗散能在一定程度上增加。

对应于实际煤层开采,实验室尺度的加载速率在一定程度上可以对应开采速率。在开采效应下,既需要较大的开采速率以保证资源获取效率,又需要较高的煤岩承载强度以防止支护结构失效,同时需要较低的能量耗散以降低动力灾害风险。通过前面研究结果发现,在不同加载速率下,煤样力学行为参数呈现非线性演化特征,即存在一个临界加载速率。因此,综合考虑以上三者因素,实际煤层开采速率可以适当提升并超过临界开采速率(临界加载速率)。如何建立实验室尺度的临界加载速率与实际煤层开采速率的理论联还需要进一步探讨。

此外,需要指出的是,本文实验样本需要进一步初期筛选以降低实验结果的离散性;本实验的相关结果只适用于特定工作面的煤样,不同类型煤样力学加载率效应分析还需系统研究;实验所采用的加载速率类型有限,未来还需进一步扩大加载速率的设定范围。

5 结论

1)在不同加载速下,率煤岩常规三轴轴向偏应力峰值处于42~65 MPa范围,峰前曲线呈现明显的线弹性特征,各煤岩试样脆性特征显著;煤岩试样峰值应力随加载速率增大历经了先降低而后又逐渐升高的过程,临界加载速率为0.108 mm/min。

2)在不同加载速率下,常规三轴煤岩试样破坏形式以压剪破坏为主,试样破坏主裂缝周围伴生一定数量的细小裂纹,破坏试样表面裂纹复杂程度随加载速率增加,经历了先降低而后升高的演化过程,裂纹累计长度最小值对应加载速率为0.018 mm/min。

3)常规三轴煤岩试样内部AE 事件数及AE 事件能量量级随加载速率增加先降低而后增大,拐点位于0.054~0.108 mm/min加载速率区间,加载速率超过临界加载速率时试样损伤过程加快,煤岩试样损伤变量随加载速率总体符合二次函数关系。

4)不同加载速率下煤岩试样内部总能量、弹性应变能及耗散能均随着加载速率的增大呈现先减小而后上升最后趋于稳定的演化过程,当加载速率为0.108 mm/min 时,三者取得最小值,加载速率与煤岩试样外部围压博弈过程导致试样内部有效承压面积发生改变。