浅析前置煤气冷却器循环水系统的控制方式

高燕 赵梦光 杨力 赵群润

关键词:转炉一次除尘;煤气冷却器前置;循環水;控制系统

随着我国环保形势日趋严峻,国家加大了对钢铁行业的环保治理力度,相关污染物排放标准不断严格。当前,炼钢转炉的粉尘排放值已经无法达到15mg/m3的超低排放标准,迫使各钢厂进一步提升环保设备,并淘汰老旧和排放不达标的设备,以满足超低排放要求。针对目前钢铁行业转炉烟气超低排放要求,我公司采用的煤气冷却器前置方案,可将转炉炼钢烟囱出口粉尘排放值降低到10mmg/m3以下。

1煤气冷却器前置控制技术

由于环保排放限值更加严格,以往的转炉烟气一次除尘湿电系统已无法稳定达到要求,加之湿电的危险性要高于干法静电除尘系统,因此目前各大钢厂的转炉一次除尘系统均优先选择干法静电除尘系统。与湿电除尘系统相比,干法静电除尘系统的污染物排放和危险性更低,且产生的回收物可利用率高。

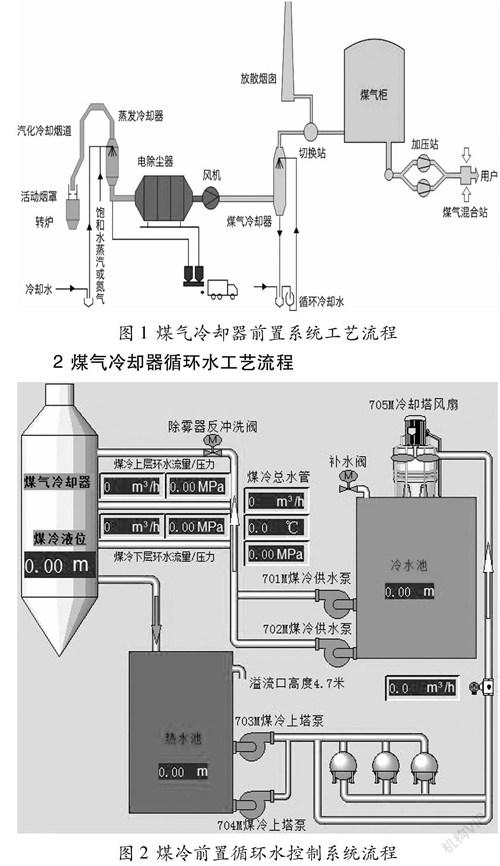

目前各大钢厂采用的干法除尘项目流程多为:转炉含尘烟气经汽化冷却烟道降温,降温后的烟气到达蒸发冷却器,由喷枪喷淋雾化水冷却并去除粗灰以降低含尘量;初步除粗灰后的烟气流经荒煤气管道到达静电除尘器,进行电离吸附除去细灰,最后的净煤气经过风机到达切换站,将一氧化碳含量不合格的净煤气经切换站放散杯阀排往烟囱点火放散,一氧化碳含量合格的净煤气则经切换站回收杯阀经煤气冷却器冷却后送往气柜回收利用。

我公司采用的煤气冷却器前置技术是将切换站后的煤气冷却器挪移布置在风机之后切换站之前,将从静电除尘器除尘后的净煤气先进入煤气冷却器进行喷淋冷却和除尘,使得排往烟囱放散烟气中的含尘量进一步降低。其系统配置与煤气冷却器后置系统相同,均由煤气冷却器、冷水池、热水池、供水泵、上塔泵、冷却塔、浅层砂过滤器、补水阀及其他仪表组成。最大的不同在于煤冷前置系统需在煤气冷却器中加装除雾器,并增加除雾器反冲洗电动阀,最终实现转炉烟气的超低排放。煤气冷却器前置系统工艺流程如图1所示。

煤气冷却器前置系统中的所有电气设备均由PLC控制,现场冷、热水池液位、供水总管温度、压力、流量、煤冷内液位、煤冷上下层喷淋水管流量和压力以及从热水池到冷却塔流量等信号全部经隔离器反馈给PLC,PLC根据水池液位实时信息对供水泵、上塔泵、冷却塔和补水电动阀进行控制,同时判断是否发出报警信息。

煤冷前置循环水控制系统的工艺流程如图2所示。安装在冷水池下部的供水泵将冷水池的冷却水输送到煤气冷却器,经上下两层喷枪螺旋喷头喷淋,对进入煤气冷却器的烟气进行冷却降温和一定量除尘,喷淋后的热浊水落于煤冷底部,经回流管回流至热水池。安装在热水池下部的上塔泵将热水池的热浊水经浅层砂过滤器过滤后送往冷却塔,经冷却后的冷水回流到冷水池。浅层砂过滤器反冲洗的污水则输送到厂内沉淀池进行沉淀净化,实现水资源的循环利用。

3主要配置和控制方式

以内蒙古某120t转炉一次除尘项目为例。该一次除尘自控系统采用西门子S7-400系列PLC作为主站,煤冷控制柜采用ET200M作为分站,与主站采用Profibus-DP通信,配有2块32位24V DI模块,1块32位24V DO模块,2块8通道AI模块。低压柜各电机回路均配有断路器、接触器和热继,水泵和冷却风扇电机采用380V交流防爆电机,补水阀选用智能电动阀,浅层砂过滤器各反冲洗阀门采用气动阀,使用厂区氮气供气,各仪表均采用4-20ma模拟量防爆仪表。为保证防爆标准,各仪表、操作箱、电机接线穿管使用防爆挠性管穿线连接。现场操作箱、低压柜、仪表和阀门信号均采集进入PLC,各电机和电动阀、气动阀由PLC统一控制。为保证安全,各控制方式均为低压电控制高压电,或低压电控制低压电,即使用24V安全电压控制380V设备或24V设备。

手动控制方式和检修:现场操作箱设有机旁、集中和检修选择开关,选择机旁位时,检修人员确认设备安全后,可从操作箱控制启动停止;选择检修位时,机旁和远程均无法启动设备,方便检修人员检修设备;选择集中位时,上塔泵和供水泵、冷却塔可从远程操作画面上启动和停止,方便操作人员的控制。当全部设备选择集中位时,设备可实现全自动连锁控制。

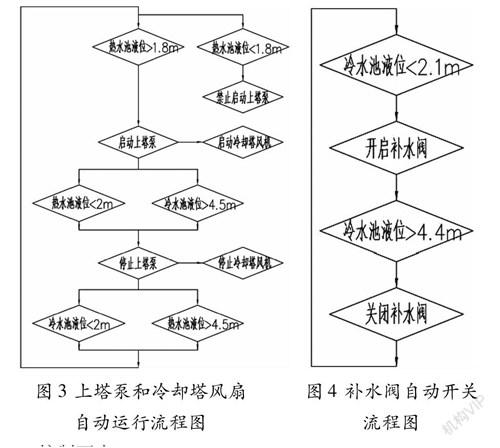

自动控制方式:如图2的煤冷前置循环水流程图中,冷水池和热水池总高度均为5m,在冷水池和热水池液位都高于超低液位(1.8m)的前提下,启动供水泵和上塔泵,上塔泵投入自动,冷却塔和浅层砂过滤器、补水阀均投入自动。由于上塔泵流量大于供水泵流量(设计选型时考虑),会导致冷水池液位越来越高,热水池液位越来越低,当热水池液位低于下限(2m)或者冷水池液位高于上限(4.5m)时,上塔泵自动停止,供水泵继续运行;当冷水池液位低于下限(2m)或者热水池液位高于上限(4.5m)时,上塔泵自动启动;当冷水池到达次低液位(2.1m)时补水阀自动开阀对冷水池补水,当冷水池液位到达次高液位(4.4m)时,补水阀自动关闭,停止补水;当上塔泵启动时,冷却塔风机自动启动,进行冷却降温,当上塔泵停止时,冷却塔风机自动停止,实现节能减排;除雾器反冲洗电动阀每5个冶炼周期自动反冲洗3分钟,反冲洗结束自动关阀;浅层砂过滤器每12小时自动反冲洗12分钟;供水泵和上塔泵均为1用1备,以保证生产的可靠运行。

各现场仪表采集的数据均能在远程画面上显示,操作人员可通过操作盘中的设备和仪表参数进行状态分析和判断,并对每台炉的生产信息进行记录。当发现设备出现故障时,可及时呼叫巡检人员进行检查。主要的自动控制流程图如下:

控制要点:

(1)水泵启动时必须保证对应水池液位高于超低液位,防止泵体损坏;(2)首次运行水泵时必须排完管道中的空气,防止泵体损坏;(3)设备运行中要保证上塔泵流量大于供水泵流量;(4)为了防止上塔泵的频繁启停,需控制好水池液位和水泵流量平衡。

报警信息:

(1)当冷水池液位低于超低液位(1.8m),强制停止供水泵并报警,防止供水泵损坏;(2)当热水池液位低于超低液位(1.8m),强制停止上塔泵并报警,防止上塔泵损坏;(3)当冷水池液位高于超高液位(4.7m),强制停止上塔泵并报警,防止冷水池溢流;(4)当热水池液位高于超高液位(4.7m),发出报警不停泵,此处有溢流口;(5)煤冷液位过低(O.7m以下)或过高(2m以上)时,发出报警并停止吹炼;(6)煤冷水总管温度高于60摄氏度,发出报警;(7)生产运行时供水泵停止,发出报警并禁止回收煤气;(8)供水泵运行时流量低于80m3/h,发出报警;(9)上塔泵运行时流量低于70m3/h,发出报警。

4结论

本套煤冷前置循环水控制系统可降低操作人员的操作频次,实现设备全自动控制。在系统设备安全可靠运行的前提下,提高了设备使用寿命,并有效降低了烟气中的粉尘浓度,实现转炉烟气的超低排放。