某型履带无人车辆承重轴受力分析研究

赵恩刚,刘长辉,陈建贵,蔡雪峰,王秋雨

(重庆长安望江工业有限责任公司特种车辆研究所,重庆 401120)

0 引言

军用无人地面车辆在减少人员伤亡、提高作战效能、提高后勤运输保障效率等方面发挥重要作用。值得注意的是,虽然地面无人系统已开始进入越来越多国家的装备序列,但这仅仅是地面无人系统应用的初级阶段,无人车辆的设计理论还不成熟完善,现有设计理论均来源于有人车辆设计理论,有人车辆设计考虑了人员身体对振动冲击的承受能力,行动系统占用空间较大,按照有人车辆设计理论来设计无人车辆无法发挥无人车辆的性能优势[1-3]。

有人车辆驾驶员可以通过振动冲击感受、主观判断来控制车速的快慢,而无人车辆是通过操控显示终端非视距远程控制车辆,操控手无法准确感知到无人车辆的振动冲击状态和周围环境的复杂性,因此无人车辆冲击远大于有人车辆,因此开展无人车辆行动系统受力情况研究对无人车辆性能提高至关重要。

履带车辆承重轴承受负重轮传递过来的冲击力,其使用环境恶劣,受力工况复杂,承载着整个车辆的质量,下面针对某型履带无人车辆履带装置承重轴断轴问题进行受力分析测试。

1 测试工况和测试系统布置情况

1.1 测试工况

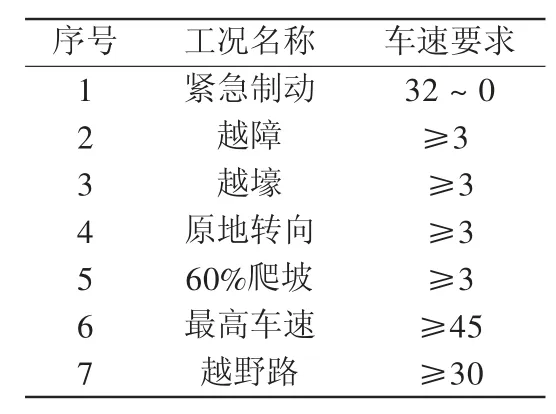

车辆测试工况和车速要求如表1所示。

表1 测试工况车速要求 km/h

1.2 应变测试系统及传感器布置

应变测试系统由单向应变片、应变仪、计算机等组成。其中,应变片感知测点的应变,应变仪采集应变片的应变,计算机对应变数据进行存储、计算和分析。

承重轴应变测试共选定12个测点,分别对称布置在左右两侧6根承重轴上。应变片均布置在承重轴根部位置,竖直方向上下间隔180°布置2片单向应变片。测点编号1~6,从车前方向看依次对应编号1~6承重轴。图1为承重轴应变片安装实物图。

图1 承重轴应变片安装实物图

2 应力测试情况

2.1 应力求解计算方法

应变片测试所获数据为各测点应变数据,承重轴所受应力计算公式为

式中:σ为应力,MPa;E为承重轴弹性模量,MPa;ε为应变。

本次测量中计算应力所需履带车承重轴材料为航空铝7075,E=71.7 GPa。

2.2 应力测试结果

每种工况按照测试工况要求测试3组数据,测试数据取平均值,各工况下各承重轴最大应力值如表2所示。

表2 各工况最大应力测试数据汇总表 MPa

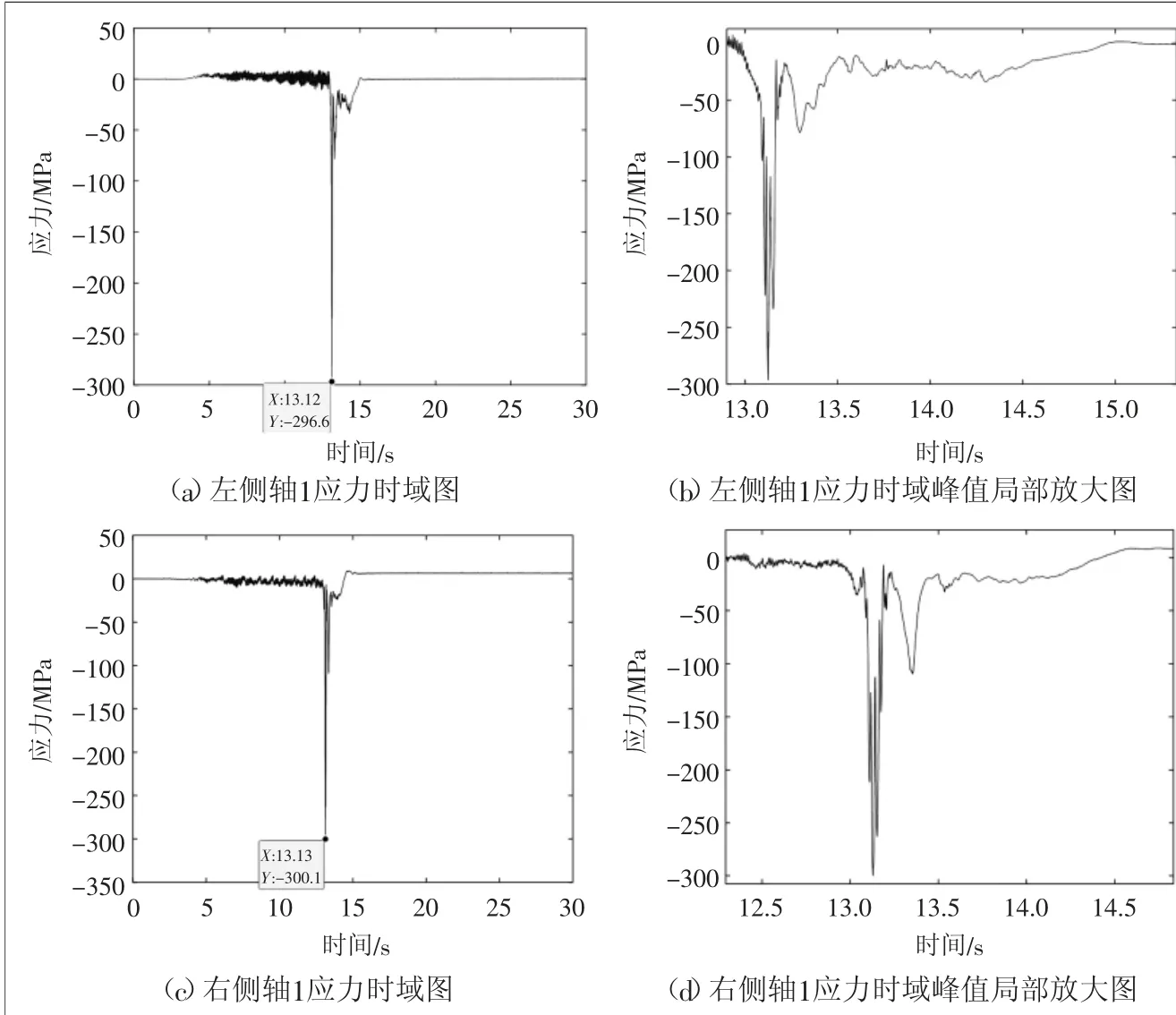

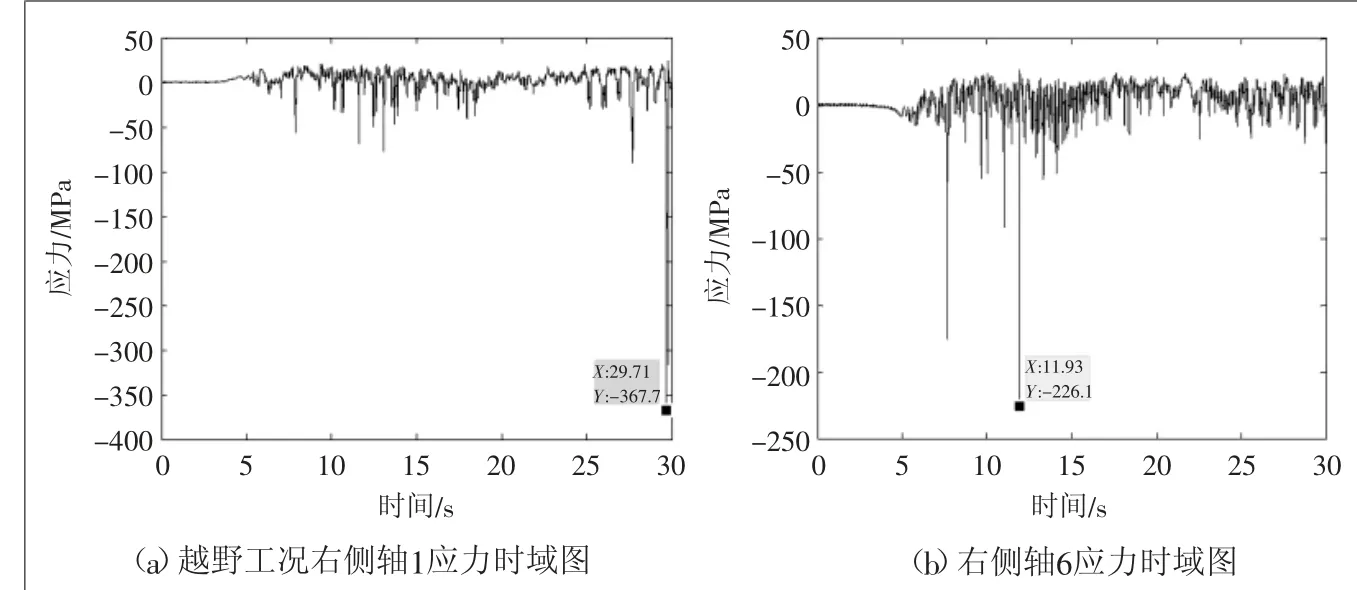

通过以上对各工况下承重轴应力测试和分析,车辆在制动、越障和越野工况承重轴的应力最大。针对这3种工况拟合应力时域图进一步分析冲击情况,如图2~图4所示。静态情况:根据应力分布情况可以看出车辆重心偏前、偏右,为了获得更高的越障能力,在整车布置上重心偏前。

图2 制动工况应力时域图

图3 越障工况应力时域图

图4 越野工况应力时域图

紧急制动工况:因紧急制动,驱动轮抱死,车辆惯性作用,车辆重心前移导致2~6负重轮悬空,大部分冲击被1轴承受,应力值为100~300 MPa,峰值冲击时间持续0.05 s左右。

越障工况:在车辆越障过程1、2、3、4、5负重轮逐步脱离地面,最后只有第6负重轮与地面接触,全部冲击被6轴承受,应力值为100~254 MPa,峰值冲击时间持续0.06 s左右。

越野工况:因路况恶劣情况和行驶轨迹对测试数据影响较大,且履带两侧路面状况差距较大,造成左右应力值有较大差异。3组数据中1轴应力值最大,其次是6轴应力值。2、3、4、5轴应力值与1轴和6轴差距较大。

3 承重轴受力分析

3.1 承重轴受力计算方法

承重轴所受力值计算公式为

3.2 恶劣工况承重轴受力分析

通过计算求解,求得各工况下承重轴所受瞬间最大冲击力值并汇总,如表3所示。

表3 各工况最大冲击力值汇总表 N

4 结论

1)经实物测试验证,在紧急制动、越障和越野工况受力冲击最大,因样车强度限制,未进一步测试最高车速下紧急制动和高速越野条件下的的应力冲击情况;

2)铺装路高速行驶、爬坡、原地转向和越壕工况瞬间冲击是静载荷状态的3~4倍,紧急制动、越障和越野路行驶冲击最大,个别承重轴瞬间冲击可达到静载荷的25倍左右,与有人车辆有较大的差异;

3)测试结果显示1轴和6轴的工况受力最大,与其它承重轴的差异较大,与试验故障反馈情况一致,设计上应对1轴和6轴与其它承重轴区别设计;

4)通过各工况应力时域图可转化成力时域数据,借助ANSYS分析软件,可对优化后的承重轴进行更加精准的动态仿真分析,从而提高设计水平和实现轻量化目的。