探析内燃机及其零部件再制造关键技术

王川

摘要:再制造关键技术的实践应用,以降低再制造成本、提高生产效率等为基本目标。基于此,讨论内燃机及其零部件再制造关键技术的应用,从拆解技术、清洗技术、修复技术等角度展开讨论与研究,旨在通过优化再制造关键技术,实现内燃机及其零部件再制造与生产水平的进一步提升。

Abstract: The practical application of key remanufacturing technologies has the basic goals of reducing remanufacturing costs and improving production efficiency. Based on this, this article discusses the application of key technologies for the remanufacturing of internal combustion engines and their parts, and conducts discussions and research from the perspectives of dismantling technology, cleaning technology, repair technology, etc., aiming to realize the remanufacturing of internal combustion engines and their parts by optimizing key remanufacturing technologies and the further improvement of production level.

关键词:内燃机;零部件;再制造技术

Key words: internal combustion engine;parts;remanufacturing technology

中图分类号:TK436 文献标识码:A 文章编号:1674-957X(2021)18-0132-02

0 引言

再制造技術的应用,其包含技术标准、生产工艺、加工设备、供应、销售以及售后服务等阶段,随着再制造关键技术的成熟、完整化发展,研究及分析内燃机极其零部件生产,则需要结合再制造关键技术特征,对内燃机及其零部件制造等方面展开讨论,这对实现能源节约、降低环境污染等方面有积极作用。内燃机及其零部件再制造,缺少高校、无损拆解连接形式的技术,这对内燃机及其零部件的制造生产会产生直接的影响,所以,分析内燃机及其零部件再制造挂件技术的应用,对提高内燃机及其零部件拆解高效性以及无损性等方面有积极作用[1]。

1 再制造技术的发展分析

再制造技术的应用是结合内燃机及其零部件的再制造需求,对失效的内燃机及其零部件进行拆解、清洗、检测、再加工或升级、装配、再次检测等工作,从而恢复内燃机及其零部件的工艺水平以及技术性能、质量。在对内燃机及其零部件进行再制造的过程中,其中包含发动机、变速器、起动机、转向器等零部件的再制造与优化,这对进一步提高内燃机及其零部件的再制造水平提升方面有积极作用。再制造修复技术的实际应用,其中包含机械加工去除、传统修复处理等多种技术,在进行零部件拆除、清洗、检测与分析的过程中,通过对零部件磨损、机加工、性能等方面进行综合分析,这对实现内燃机及其零部件的再制造水平提升方面有积极作用。结合内燃机及其零部件的结构特征以及操作工艺,在对内燃机及其零部件进行再制造与修复的过程中,则考虑环保、耐腐蚀、技术性能等指标,通过修复工艺、无损检测等多种技术的联合应用,实现内燃机及其零部件的再制造水平提升。再制造不仅仅是对某一零部件进行再生产,还需要对零部件修复工艺进行优化与完善,提高修复精度,从而实现内燃机及其零部件的再制造水平提升。

2 内燃机及其零部件再制造关键技术的不足

2.1 拆解技术的不足 内燃机及其零部件的连接方式中包含过盈配合连接、锥花键连接以及螺栓连接、销连接四种方法,在实际应用的过程中,部分锥花键连接与销连接烧蚀以及产生的锈蚀程度相对比较严重,而且,极容易出现断头的情况,难以进行拆解。部分连接在进行再制造的过程中,可拆解的空间相对比较小,而且,拆解的难度比较大,安全性不高,影响内燃机及其零部件的再制造生产水平。锥花键连接以及过盈配合连接在实际应用中,拆解难度比较高,而且,在拆解的过程中,极容易对配件产生损伤[2]。

2.2 清洗技术的不足 内燃机及其零部件再制造的过程中,存在清洗难度高的情况,在利用清洗技术的过程中,需要保障清洗技术的环保性,而且,降低对环境所产生的负面影响[3]。内燃机的零部件结构相对比较复杂,在进行再制造的过程中,其中的毛坯污物清理难度比较大。在对内燃机进行清洗的过程中,传统的清洗技术,无法彻底的对内燃机及其零部件进行清洗,影响内燃机及其零部件的再制造水平。单一的物理清洗方法或者是化学清理方法,虽然可以对内燃机及其零部件进行初步的清洗,但是,整体的清洗效果并不理想。此外,关于复合清洗方法的研究不足,这对内燃机及其零部件的清洗难度会产生直接的影响。

2.3 检测技术的不足 无损检测是再制造生产中的关键性技术,近年来,这一项技术的发展日趋成熟,但是,在内燃机及其零部件检测中,仍然存在检测不准确、定量差等问题,例如,在对内燃机及其零部件的再制造产品的涂层、毛坯等进行检测中,无损检测水平及效果并不理想,无法满足内燃机及其零部件再制造生产的实际发展需求。在对检测涂层进行分析中,为避免破坏试样,在对无损检测技术的实际应用进行研究中,需要对无损检测与电子测量技术、图像技术、计算机技术的有机融合方面进行深入研究,这对减少内燃机及其零部件再制造检测误差方面有积极作用[4]。

2.4 修复技术的不足分析 内燃机及其零部件现有的修复技术中,以热喷涂技术、电刷镀、冷焊等为主。由于内燃机在日常工作中的环境相对比较恶劣,所以,在对内燃机及其零部件进行修复的过程中,修复层存在较高的硬度要求、强度要求以及耐磨性要求,但是,在利用现有的修复技术中,仍然存在修复强度不高的情况,极容易出现脱落,对内燃机及其零部件的使用寿命以及安全性、可靠性等会产生直接的影响。

3 内燃机及其零部件再制造关键技术的应用分析

3.1 拆解技术应用 内燃机及其零部件的拆解工艺,以无损、高效、快速拆解为核心目标,所以,在进行拆解的过程中,需要对拆解工具进行改造以及完善性设计,在此基础上,可针对内燃机及其零部件的特殊结构、难以拆解的螺栓连接、销连接、锥花键连接等方面进行有效拆解,这对进一步提高内燃机及其零部件的拆解效果方面有积极作用。在进行实际拆解的过程中,先是对化油器进行拆装,在此之后,对电器的外部零件进行拆装,重点对电动机以及发电机的组件进行拆解。按照拆下进,排气管、气缸罩的顺序进行拆解,将两侧的汽油泵以及节温器拆装后,完成外部组件的拆装。在完成上述拆装后,需要注意无损拆装,并对发动机活塞连杆组、活塞、连杆的紧固螺母等方面进行拆装,在这一过程中,需要了解主轴承盖的装配记号、朝向,不同缸的主轴承盖不能进行相互调换。在对内燃机的曲轴进行插接的过程中,其结构如图1。

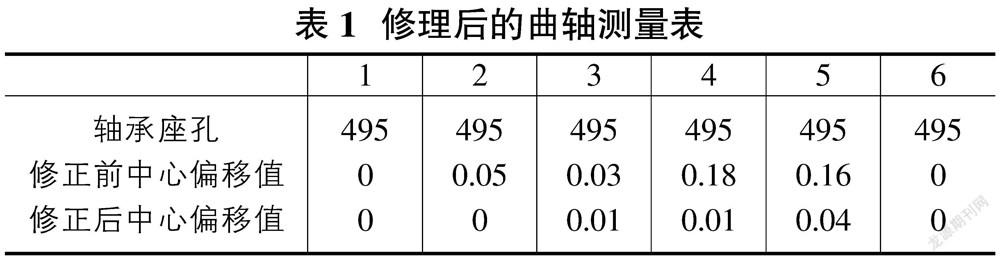

在对曲轴进行拆解的过程中,内燃机机架上升到1.6m以上,抽出其中的部分枕木,并改用1.6m的机座上,在对受损部位进行修正中,具体的测量值如表1。

在进行曲轴修正与处理的过程中,可以通过曲轴与连杆机构的优化,实现曲轴控制效果提升。在对拆装过程进行完善与优化中,需要注意拆装工具的合理使用,并结合内燃机及其零部件的结构特点,对连杆螺栓、曲轴等零部件结构进行拆解,在保证组件拆解质量与效率的基础上,可通过内燃机及其零部件的拆解过程优化,实现内燃机及其零部件的拆解控制效果提升。

3.2 清洗技术应用 内燃机及其零部件的清洗技术应用,则需要在保证零部件正常使用的前提下,降低清洗剂对内燃机及其零部件所产生的的腐蚀以及损伤。因此,在实际应用的过程中,合理选择物理清洗方法,针对内燃机及其零部件的油污、积碳、水沟、有机涂层、漆层、氧化皮等方面进行针對化清洗,这对进一步实现内燃机及其零部件的清洗效果提升方面有积极作用。结合内燃机及其零部件的设备以及工艺特点,在对清洗过程进行完善的过程中,重视新型工业清洗技术的应用,可实现内燃机及其零部件的清洗效果提升。例如,可以通过熔盐、超声波、干冰、超临界二氧化碳等多种方式,对内燃机及其零部件的不同污垢进行清洗与处理,这对提高内燃机及其零部件的清洗与处理水平方面有积极作用。

3.3 无损检测的应用 为进一步提高无损检测技术的实际应用水平,在对内燃机及其零部件的材料、结构特点等方面进行综合分析中,以修复供需为依据,例如,对尺寸修复、热喷涂、点电刷镀、冷焊、激光等相关修复参数为依据,对无损检测的技术参数进行调整与优化,并形成有效的检测方法,重点是对内燃机及其零部件的缺陷位置、大小、形状等相关参数进行分析,并对再制造所需的纳米材料表面强化涂层厚度等相关技术指标进行统计与分析,这对分析内燃机及其零部件再制造毛坯的性能以及形状质量等方面有积极作用。在无损检测的过程中,可通过无损检测技术的应用,对内燃机及其零部件再制造产品的寿命、加工过程优化、再现监控、成品等方面进行检测与评估,这对提高内燃机及其零部件的无损检测水平方面有积极作用。在对内燃机及其零部件进行无损检测的过程中,针对发动机的负荷特性工况、速度特性工况等进行测试,可对发动机的工作过程参数与负荷的关系、转速关系等方面进行检测与分析。在此基础上,可对内燃机及其零部件的热力状态、负荷特性、热力参数等方面进行检测与分析,在进行无损检测与数据处理的基础上,可对压力数据、热力负荷状态等方面进行检测与评估,从而实现无损检测技术在内燃机及其零部件再制造中的实际应用效果提升。

3.4 修复技术的应用 在对内燃机及其零部件的修复技术进行优化的过程中, 为进一步提高镀层的强度以及性能,在对修复技术进行完善与优化的过程中,则需要对修复的工艺参数进行调整与优化,这对提高修复技术在内燃机及其零部件再制造中的应用效果方面有积极作用。例如,在利用电弧喷涂技术的过程中,需要对电弧参数、喷涂速度、喷涂覆盖等相关工艺参数进行优化,结合内燃机及其零部件的结构与特点,对喷涂进行完善与优化,这对提高修复水平方面有积极作用。在此基础上,仍然需要对复合再制造技术的实际应用展开研究,其侧重点是对内燃机及其零部件的结构进行复合修复,提高再制造产品的性能以及质量,通过对修复精度进行优化,实现内燃机及其零部件的再制造生产水平提升。

4 结论

内燃机及其零部件再制造行业有巨大的发展潜力,所以,结合内燃机及其零部件的材料以及结构特点,提高无损检测技术、再制造技术的实际应用水平,对提高内燃机及其零部件再制造产品质量,提高内燃机及其零部件产品生效率等方面有积极作用。

参考文献:

[1]段俊.浅析内燃机机械维修中的常见问题及控制措施[J].内燃机与配件,2021(07):129-130.

[2]葛毅,邹洪富,张静.内燃机零部件结构设计及应用研究[J].内燃机与配件,2021(07):188-189.

[3]袁平.探讨内燃机机械维修中的常见问题及控制措施[J].内燃机与配件,2021(05):106-107.

[4]刘刚毅.浅谈内燃机及其零部件再制造关键技术[J].内燃机与配件,2020(04):100-101.