不同切削液加工蠕墨铸铁试验研究

胡伟 孟凡宁 艾晓南 孟祥东 丁泽

摘要:蠕墨铸铁以其良好的力学性能逐渐替代了传统发动机材料-灰铸铁。然而,蠕墨铸铁良好的力学性能导致了其加工性能极差,因此,导致企业加工成本增高,加工效率降低,严重阻碍了蠕墨铸铁发动机的批量化生产和应用。切削液在加工过程中有着极其重要的作用,但是,切削液的成本仅占加工成本2%,因此,通过选择适合加工蠕墨铸铁的切削液,可以有效降低生产成本。本文通过对市面上现有不同的六种切削液品牌进行蠕墨铸铁切削试验,试验结果表明俄美达切削液加工蠕墨铸铁效果最好,其后刀面磨损形式是涂层磨损。本文研究成果可以为企业选择蠕墨铸铁切削液提供指导意见,从而有效降低生产成本。

Abstract: Compacted graphite iron has gradually replaced the traditional engine material gray cast iron with its good mechanical properties. However, the good mechanical properties of compacted graphite iron lead to its poor processing performance, which leads to the increase of processing cost and the decrease of machining efficiency, and seriously hinders the mass production and application of compacted graphite iron engine. Cutting fluid plays an extremely important role in the machining, but the cost of cutting fluid only accounts for 2% of the processing cost. Therefore, the production cost can be effectively reduced by selecting the cutting fluid suitable for processing compacted graphite iron. In this paper, the cutting experiments of compacted graphite iron with six different brands of cutting fluid on the market are carried out. The results show that Oemeta cutting fluid has the best effect in machining compacted graphite iron, and the wear form of the flank is coating wear. The research results of this paper can provide guidance for enterprises to choose compacted graphite iron cutting fluid, so as to effectively reduce the production cost.

关键词:蠕墨铸铁;切削液;切削试验;俄美达

Key words: vermicular graphite cast iron;cutting fluid;cutting test;Oemeta

中图分类号:TG506.9 文献标识码:A 文章编号:1674-957X(2021)18-0121-03

0 引言

蠕墨铸铁因其优良的力学性能和材料性能,因而逐渐将其发展为新一代的工程材料[1-2]。自20世纪70年代起,国内外逐渐发现这种材料的重要性,并开始日益加大对蠕墨铸铁的研究力度,而对蠕墨铸铁在工业工程中的应用也不断展开。

随着社会的发展,汽车、货车载重量不断提升,排放限制更加严格,因此,对发动机性能的要求也不断提高,在提升功率的同时,还要满足缩小体积、减轻重量、降低燃油消耗及排放量等要求,这是发动机是一种挑战,也是发动机新材料的挑战[3-4]。蠕墨铸铁以其独特的材料特性,成为了发动机材料的最佳选择之一。目前为止,已经有福特、奔驰、奥迪、沃尔沃和大众等知名汽车品牌在内的汽车零部件生产商开始生产每年超过10万吨的CGI汽车发动机缸体[5-7]。

然而,蠕墨铸铁良好的力学性能使得其加工性能极差。根据试验结果表明,相同加工条件下,加工灰铸铁的刀具寿命是蠕墨铸铁的10-20倍[8-10]。刀具寿命的降低,使得企业的加工成本增高和加工效率降低,严重阻碍了蠕墨铸铁的批量化成产与应用。

切削液在加工过程中有着冷却、润滑、清洗、防锈等功能,其中,冷却和润滑对刀具寿命有着显著的作用。根据现场加工经验可知,切削液的成本仅占整個加工周期总成本的2%左右。因此,从切削液角度改善刀具寿命,投入小回报大,对降低蠕墨铸铁批量化生产的成本有着重要意义。本文针对市场现有蠕墨铸铁专用切削液进行试验,通过加工后表面粗糙度(Ra)和后刀面磨损(Vb)双重标准,确定出最适合加工蠕墨铸铁的切削液,从而指导企业选择合适的切削,对企业降低加工蠕墨铸铁的成本有着重要的意义。

1 试验

1.1 试验材料

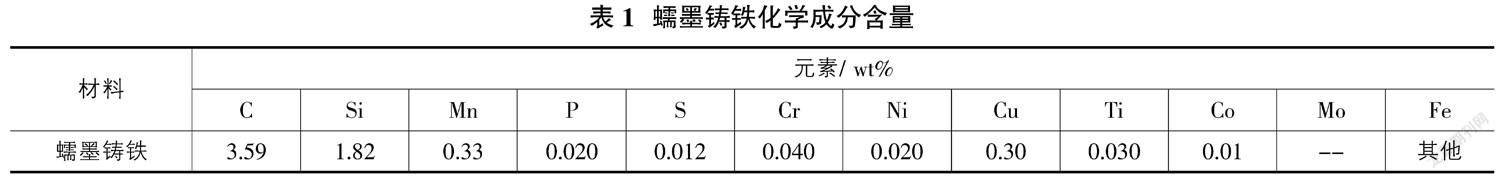

本文所使用的材料为直径40mm,长度320mm的棒材,材料的拉伸强度为440MPa,材料化学元素成分含量如表1所示。将蠕墨铸铁试件经过研磨、抛光后,使用4%的硝酸酒精溶液腐蚀后,在光学显微镜下观察(放大100倍),得到蠕墨铸铁的金相图,如图1所示,材料主要有蠕虫状石墨、铁素体和珠光体组成。

1.2 试验设备

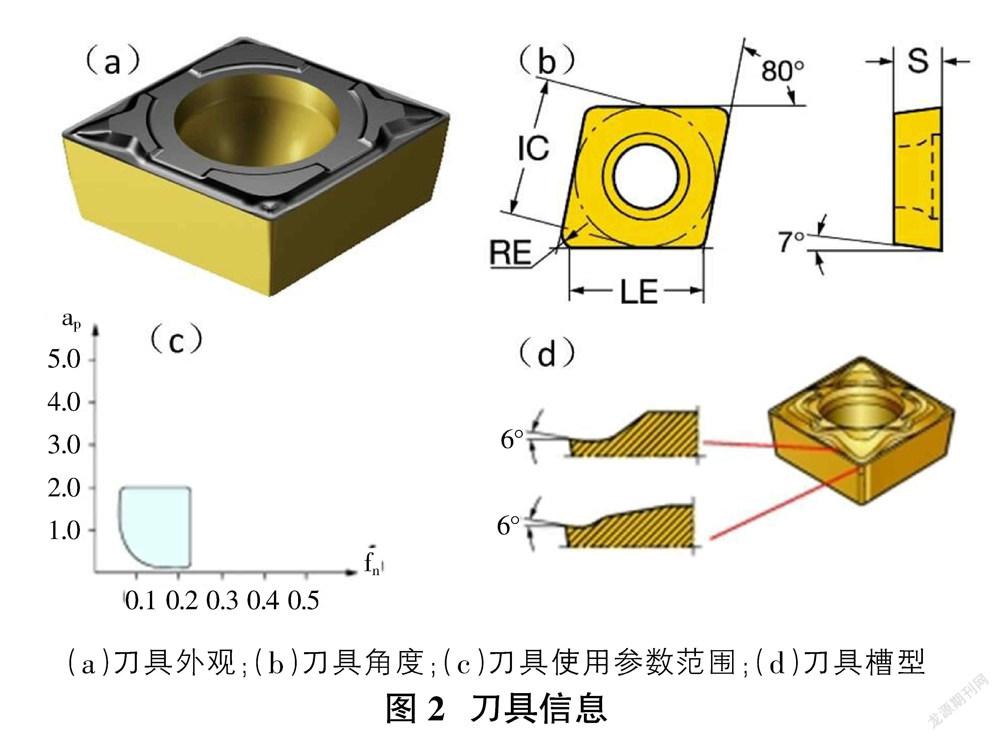

本文使用的机床是沈阳第一机床厂生产的HTC-3650数控车床(转速50-6000r/min,最大切削直径360 mm,最大切削长度500mm);使用高清CCD测量显微镜GP-300C(放大倍数50-500倍,昆山高品精密仪器有限公司)测量切削后刀片的后刀面磨损情况;使用TR200便携式表面粗糙度仪(北京时代公司)测量工件加工后表面粗糙度。本文使用的刀具为山特维克CCMT09T304-PF4315刀片,刀片信息如图2所示。

1.3 试验方案

根据企业现场使用经验,本文选用市场上针对加工蠕墨铸铁效果较好的六种不同品牌(奎克、俄美达、巴索、科星、福斯、德润宝)的切削液进行试验。加工参数为线速度Vc=190m/min,进给量f=0.1mm/r,切削深度ap=0.1mm。对每种切削液进行1:10的水稀释。对切削过程中刀具磨损和表面粗糙度进行间隔测试,以表面粗糙度Ra=1.6μm和后刀面磨损Vb=200μm作为刀具失效的共同标准。

2 试验结果及分析

2.1 Ra和Vb结果分析

如图3(a)所示,使用德润宝切削液加工蠕墨铸铁,加工长度到达6100m时, Ra超过1.6μm;使用科星切削液,加工长度到达7100m时,Ra超过1.6μm;其他品牌切削液在加工期间Ra始终小于1.6μm。如图3(b)所示,使用福斯切削液,加工长度达到5900m时,Vb超过200μm;使用德润宝切削液,加工长度到达6100m时,Vb超过200μm;使用奎克和巴索切削液时,加工长度到达9200m时,Vb超过200μm,结合图3(a),在加工过程中,使用奎克切削液时Ra更平稳,因此奎克切削液优于巴索切削液;使用俄美达切削液,加工长度到达10600m时,Vb超过200μm。

综上所述,在综合考虑Ra和Vb的情况下,奎克、俄美达、巴索、科星、福斯、德润宝六种切削液品牌加工蠕墨铸铁的效果排序为:俄美达>奎克>巴索>科星>福斯>德润宝。因此,通过本文研究,加工蠕墨铸铁时,优先推荐选用俄美达切削液,其次是奎克和巴索切削液。

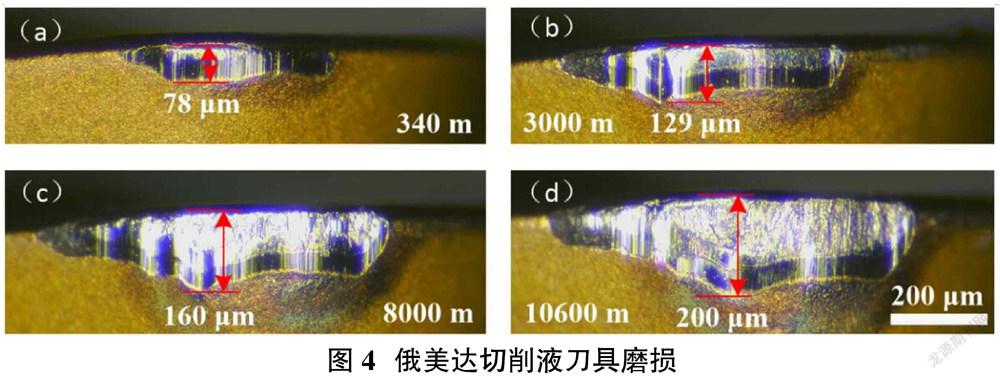

2.2 俄美达切削液刀具磨损形式

如图4所示,使用俄美达切削液加工蠕墨铸铁时,后刀面磨损值随着切削长度的增大而增大,后刀面磨损形式是涂层磨损。

3 结论

本文通过对奎克、俄美达、巴索、科星、福斯、德润宝六种切削液进行试验研究,以加工后工件表面粗糙度和刀具的后刀面磨损值为双重刀具寿命标准,试验结果表明六种切削液品牌加工蠕墨铸铁的效果排序为:俄美达>奎克>巴索>科星>福斯>德润宝。因此,加工蠕墨铸铁时,优先推荐选用俄美达切削液。通过对后刀面观察发现,使用俄美达切削液加工蠕墨铸铁时,后刀面磨损形式是涂层磨损。

参考文献:

[1]Xu B, Rathod D, Yebi A, Filipi Z, et al. A comprehensive review of organic rankine cycle waste heat recovery systems in heavy-duty diesel engine applications. Renewable and sustainable energy reviews 2019; 107:145-170.

[2]Rejowski ED, Soares E, Roth I, et al. Cylinder Liner in Ductile Cast Iron for High Loaded Combustion Diesel Engines. Journal of Engineering for Gas Turbines and Power 2012; 134(7):072807.

[3]艾曉南,丁泽,马伟,等.高强度蠕墨铸铁镗削加工性能试验研究[J].内燃机与动力装置,2019,12(36):83-88. DOI: 10.19471/j.cnki.1673-6397.2019.06. 016.

[4]Meng FN, Ding Z et al. Research on different cooling methods in the machining of CGI and GCI. Applied Nanoscience, 2020.03, DOI: 10.1007/s13204-020-01312-2.

[5]Lou M, Alpas AT. High temperature wear mechanisms in thermally oxidized titanium alloys for engine valve applications. Wear 2019; 426:443-453.

[6]张宪.切削加工蠕墨铸铁(CGI)的挑战[J].工具展望,2008(4):24-25.

[7]刘金城.福特为F-150皮卡搭载蠕墨铸铁柴油发动机[J]. 铸造,2017(03):96.

[8]Pierce D, Haynes A, Hughes J, et al. High temperature materials for heavy duty diesel engines: Historical and future trends. Progress in Materials Science 2019; 103:109-179.

[9]Abele E, Sahm A, Schulz H. Wear Mechanism when Machining Compacted Graphite Iron. CIRP Annals 2002; 51(1):53-56.

[10]Rosa SD, Diniz AE, Andrade CLF, Guesser WL. Analysis of Tool Wear, Surface Roughness and Cutting Power in the Turning Process of Compact Graphite Irons with Different Titanium Content. Journal of the Brazilian Society of Mechanical Sciences and Engineering 2010; 32(3): 234-240.