提高粗AMS直接加氢运行可靠性的措施

赵国新(中沙(天津)石化有限公司,天津 300270)

0 引言

α-甲基苯乙烯(通称AMS)加氢转化为异丙苯,是异丙苯法合成苯酚丙酮工艺中的一个单元。国内AMS加氢有两种流程,一种是通过两台精馏塔先对粗AMS物料进行预处理提纯,然后再送入双床层的反应器中与氢气加成反应生成异丙苯;另一种是采取两台不等径的单床层反应器串联使用,粗AMS物料不进行预提纯,直接加入反应器与氢气生成异丙苯。

粗AMS直接加氢,由于不消耗蒸汽,运行成本低,经济性好,但由于粗AMS中有很多影响催化剂活性的杂质,如使用不慎,会发生催化剂提前报废,造成苯酚丙酮全装置意外停车、停产,优势将变为劣势。并且,催化剂是独家的,寿命短、价格高。国内总计6套粗AMS直接加氢,截至2021年3月,有3套后来增加了预处理提纯塔。

1 粗AMS直接加氢的经济性

以年产35万吨苯酚丙酮规模为例,加氢催化剂的用量及寿命按国内实际平均情况,有预处理的催化剂用量约为9 m3、寿命10年,直接加氢的催化剂用量约为6 m3、寿命1.5年,直接加氢的催化剂单价较高,两者每批总价格基本一致,约700万元;预处理的过程要排除占粗AMS总量4%~5%的含杂质污物,直接加氢表面上不排,但它是分散到苯酚丙酮装置的其他部位将杂质排除,物耗视为一致;AMS预处理净化系统使用的循环水、电、折旧、维费、人工等,按固定值50万元/年;AMS预处理净化塔的蒸汽价格约240 元/吨。

1.1 利用ASPEN模拟进行经济测算

2014年9月,中沙(天津)石化委托天津天大天久科技股份有限公司进行了模拟计算,采用单塔对粗AMS进行简单提纯,表1是根据模拟结果进行的对比。

从表1模拟结果对比,有了预处理后,至少要消耗蒸汽3.1 t/h,好处是加氢进料中的有害杂质含量平均下降了80%。

表1 ASPEN模拟AMS预处理提纯结果

(1)以10年为期对有预处理的流程进行经济核算:

催化剂费用:700万元。

循环水、电、折旧、维费、人工等费用:

50万元/年×10 年=500万元。

蒸汽费用:

3.1 吨/小时×8 000 时/年×10年×240元/吨=5 952万元。

总计10年费用为700+500+5 952=7 152万元。

(2)同样以10年为期对无预处理的流程进行经济核算:

催化剂费用:700万元/批×6.67批=4 667万元。

循环水、电、折旧、维费、人工等费用:0万元。

蒸汽费用:0万元。

总计10年费用为4 667+0+0=4 667万元。

根据模拟进行测算,粗AMS直接加氢如能运行得好,35万吨/年苯酚丙酮规模的装置,至少可比预处理后再加氢,每年节省248万元的费用。

1.2 国内实际运行情况对比

由于粗AMS中的有害杂质较难分离,实际粗AMS预处理采用的是两塔分离流程,35万吨/年苯酚丙酮规模的装置,粗AMS预处理消耗蒸汽约4.7 吨/时,按同样的计算方法,粗AMS直接加氢比预处理后在加氢,每年节省555万元费用。

2 粗AMS直接加氢的影响因素

2.1 对失活催化剂的分析

2012年,中沙(天津)石化委托对失活的催化剂进行了化验分析。首先将催化剂样品用烘箱在150 ℃下恒温17 h,以脱除异丙苯、AMS、丙酮、水等残留的正常的工艺介质;然后对样品进行焚烧,测量烧失量;最后作碳含量分析和元素分析,结果如表2所示。

表2 失活催化剂分析报告

上述加氢催化剂是使用一年半后,因反应器出口的未反应AMS含量超高而卸出的。分析结果中,SO3折算回单质硫,表征催化剂吸附了自身重量0.032%的硫,硫会与二倍或四倍分子数的钯化合而使催化剂永久失去活性[1],是这批催化剂失活的一个重要原因;而焚烧失重表征的是物料聚合导致催化剂结焦的情况,结焦物占到了催化剂自重的10%~12%,甚至已经形成了2%的积碳,是催化剂失活的另一个重要原因;其次,Na2O含量略有上升,它在物料中是以酚钠或氢氧化钠的形式存在,会包覆催化剂表面,影响物料与催化剂的扩散;最后就是一段加氢催化剂的强度在使用一年半后下降了18%。

2.2 粗AMS物料中的丙酮及异亚丙基丙酮对活性有抑制作用

在2013年末到2014年初,中沙AMS加氢反应器出口的AMS含量出现过两次异常上升,通过对比相关的分析数据,发现粗AMS进料中的丙酮及异亚丙基丙酮含量上升,暂时抑制了催化剂的活性,当它们的含量恢复平常一段时间后,催化剂活性随之恢复,如图1所示。

图1 加氢入口丙酮及异亚丙基丙酮与出口AMS

AMS加氢要根据反应器出口的AMS含量高低,相应调节反应的压力和温度,丙酮含量高,反应条件被迫提高,聚合副反应加剧了催化剂的堵塞[2],造成催化剂提早失活。

2.3 粗AMS物料中游离水的影响

AMS加氢催化剂以Al2O3为载体并具有微孔结构,因此对水有更高的亲和力,如果在反应器内有游离水,将严重影响催化剂的活性[3];正常情况下,粗AMS物料中的水略微过饱和,但目视无浑浊,静止一天左右,取样瓶底部能析出一点游离水,但由于要先将温度提高15 ℃以上再加入反应器,所以在反应器中水并不会游离,不会对催化剂的活性产生影响。在2014年5月检修后重新开车时,加氢出现了转化率不足、反应器出口AMS含量超高的情况,经检查发现粗AMS物料目视略微浑浊,静止几小时就能看到有游离水;将粗AMS进料暂停,储罐静止、分水后,加氢催化剂活性恢复。

2.4 粗AMS物料流速的影响

在催化剂床层的不同高度,设置有温度计,观察这些温度数据,靠近反应器出口侧的三层温升很小,这种情况从催化剂初期,一直延续到末期,说明靠近反应器出口的三层催化剂上发生的反应非常少,催化剂利用效率差。

对比直接加氢的一段反应器与预处理后再加氢的反应器的前床层,它们的空速相差不多,但直接加氢的液相表观速率要大一倍。AMS加氢反应为AMS强吸附的表面反应控速机理[4],液相物料的表观流速对转化率影响较大[2],如此高的液相物料的表观流速加强了对丙酮等不利杂质脱吸的同时,也造成了下部催化剂的浪费。

3 提高可靠性的措施

3.1 不同解决方案的选择

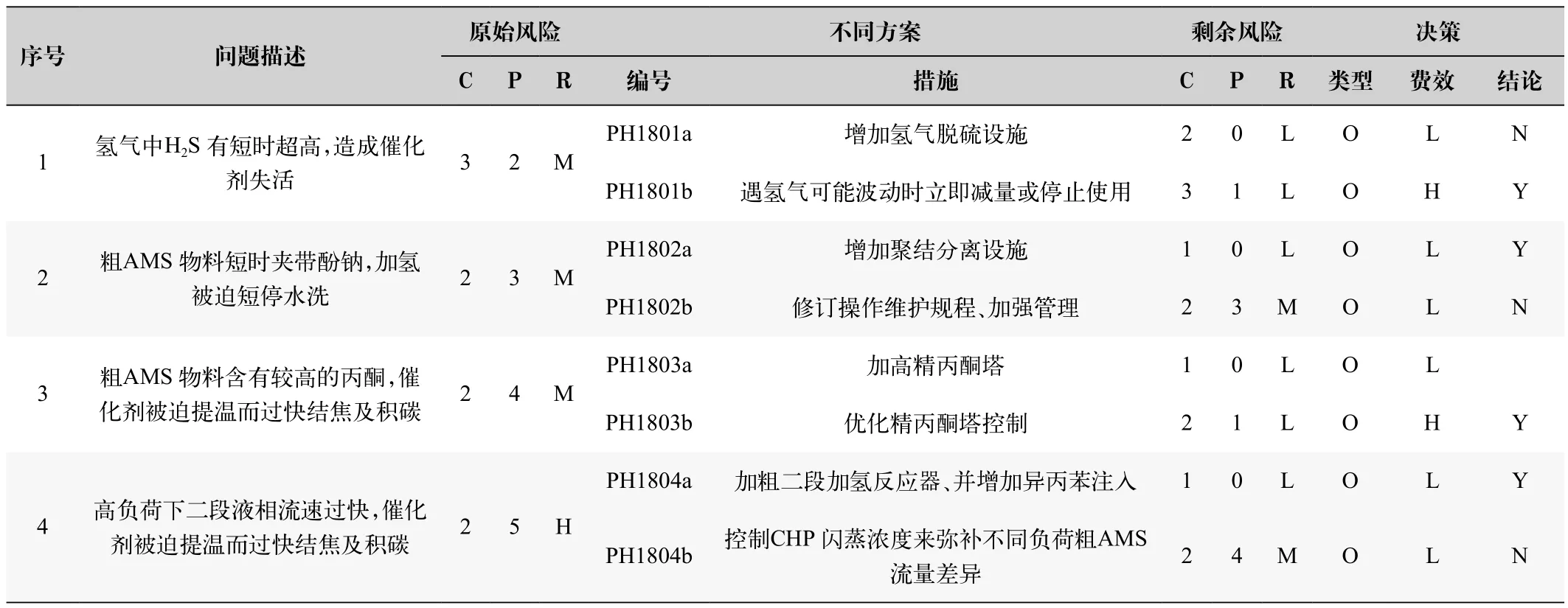

通过外部委托分析,内部异常识别,找到了影响粗AMS直接加氢运行稳定的一些因素,并制定了多种解决方案,通过矩阵,评估影响程度及措施的效果,做到最优决策,如表3所示。

表3 矩阵决策

3.2 加强协调避免超高H2S的氢气影响

中沙苯酚丙酮装置的氢气,来自于上游乙烯装置,经取样分析,氢气中H2S含量约为0.5 mg/L,满足不大于1 mg/L的要求,只是在乙烯装置发生大幅波动期间,H2S才会超高;通过展开上下游联动,当上游发生有可能波及氢气质量时,将加氢负荷降到最低或暂停氢气打循环。

3.3 增加聚结分离器加强脱水除钠

粗AMS物料来自于碱洗脱酚工序,这个工序含有较多的酚钠盐,对机、电、仪的影响比较严重,运行波动比较多,使得粗AMS物料经常夹带钠盐和水,国内多套装置都发生过酚钠盐进到反应器中,覆盖了催化剂床层,被迫短停水洗的工艺事故。这个风险靠加强管理和操作难以降低,本着以人为本的理念,增加了一台聚结分离器D-513后,这个问题再没有发生;另一个好处是,有了聚结分离器后,前面的水洗罐D-501可以控制在较高的水位,提高了水洗除钠效果,如图2所示。

图2 增加聚结分离前后PH值

3.4 优化精丙酮塔控制降低丙酮含量

粗AMS的来源之一是精丙酮塔釜液,该塔轻组分是丙酮,重组分是AMS、异丙苯和水,加大回流比可以降低塔釜丙酮的含量,但同时也会使塔中部反应区缺水而使丙酮中醛含量升高,不可兼得。为了实现塔釜能有一定的控制自由度,先是将CHP闪蒸工序的蒸汽喷射真空泵的凝液,加入到丙酮提馏段;而后对塔釜再沸器的凝液控制进行了优化组态,增加了一个热量自动计算控制模块,如图3所示,引入精丙酮塔气相进料FY02408、提馏段顶部温度TRC02417、有换热关系的粗苯酚塔回流FY02442等变量,在不增加全塔回流量的情况下,塔釜料中的丙酮含量从900 mg/L下降到了600 mg/L。

图3 热量自动计算控制模块组态

3.5 二段反应器流速调节措施

对于一段加氢反应器,设计上有外循环,可以根据进料负荷的高低,调整外循环量,使反应器内液相表观流速保持在合理范围;但二段加氢反应器是单进、单出的流程,液相表观流速随进料负荷同样变化,设计上是按60%进料负荷时表观流速足够考虑的,兼顾不了装置长期的高负荷运行。

采取的解决办法是,对二段加氢反应器进行扩径更换,将直径从600 mm加大到800 mm,同时在二段反应器入口增加了补充异丙苯,让100%进料负荷时表观流速足够,低负荷时,通过将本来去氧化工序的一部分异丙苯加入到二段加氢反应器,将表观流速调上来,然后同加氢后物料一起去氧化工序。

以前为了维持加氢出口的AMS含量不超过600 mg/L,需要不断提高反应温度,到2016年9月,以上措施陆续完成后,加氢出口的AMS含量很容易就维持在200 mg/L左右,特别是反应器内部温度,只需要保持在90 ℃左右即可,可靠性提高了,如图4所示。

图4 可靠性措施前后反应器内部温度先后变化

4 催化剂的替代

中沙(天津)石化股东方一直关注着AMS加氢,在粗AMS直接加氢运行的可靠性得到大幅提升的同时,股东方研发的AMS加氢催化剂也在燕化成功地进行了商业应用,经过磋商,中沙石化开始试用这一新开发的催化剂。催化剂投用后反应效果很好,反应器出口的AMS含量在100 mg/L左右;投用3个月后,反应器的压差开始逐渐上升;使用一年后,因反应器压差超高而停止使用;反应器打开后,检查催化剂有破碎。

总结首次使用替代催化剂的经验,结合原装催化剂分析数据中强度也有明显下降的情况,判断出粗AMS物料会使催化剂强度下降。为此,我们又在国内同行中广泛使用的几种AMS加氢催化剂中,按照结构、活性相近、强度最高的原则,选择了庄信万丰的PRICAT PD 309/7型加氢催化剂,进行了试用,目前已经运行一年半,已经超出了原装催化剂的使用时间。

5 结语

粗AMS物料中含有的丙酮、钠盐、水等,都会抑制加氢催化剂的活性,氢气中含有的H2S更是永久性毒物,精丙酮塔的控制、粗AMS碱洗的高故障率、加氢反应器的液相表观流速等,会放大这些因素对催化剂的影响,甚至会使催化剂提早失活。

在精丙酮塔提馏段加入废水,并采用多变量的热量计算控制模块,可使塔釜丙酮含量降低到600 mg/L;通过增加聚结分离器、提高水洗液位,钠盐含量的降低,使粗AMS物料的PH值平均下降1.4;二段加氢反应器按满足高负荷的液相表观流速来设计,在低负荷时,用加入新鲜异丙苯来将流速提高到适合值。

以上措施,可消除粗AMS加氢运行的影响因素,粗AMS加氢单周期可达一年半以上,折合每年比预处理后再加氢约节省250万元到550万元的费用。