AP1000一回路氧化膜特性研究

崔玉杰,武明亮,张 义,牛 强,王永仙,郭丽潇,赵 伟,崔安熙

(1.中国辐射防护研究院,太原 030006; 2.山东核电有限公司,山东 烟台 265116)

自发现沸水堆管道给水中的锌离子使得辐射场降低后[1-2],美国[3]、日本[4]、德国[5-6]相继在压水堆冷却剂中添加锌离子,明显降低了核电厂的辐射剂量。在高温高压的环境下,辐照可使一回路冷却剂分解产生H2和O2,增加水中的氢浓度可以一定程度上限制水的辐照分解,并且可以消除水中的游离氧,从而减少腐蚀产物产生[7]。反应堆主工艺设备的材料主要是以304和316类型为主的奥氏体不锈钢以及以690合金为主的镍基合金。通过改变一回路水化学工况条件,进而影响到水化学与材料的相互作用,改变了材料表面氧化膜特性,最终降低辐射剂量,并对材料抗应力腐蚀开裂性能有重要影响[8]。

中国浙江三门核电站以及山东海阳核电站引进美国西屋公司设计的AP1000反应堆,采用加锌技术,并且通过电厂气体系统(PGS)的高压氢气站将氢气加入一回路内[9]。目前国内对于AP1000反应堆一回路设备氧化膜鲜有研究,本工作对此进行了试验研究。试验在高压釜中模拟AP1000一回路水化学工况,研究F304L、F316、690三种反应堆主工艺设备材料表面生成的氧化膜特性,旨在为针对AP1000一回路设备氧化膜沉积研究提供理论和数据支持。

1 试验

1.1 试验材料

试验使用F304L、F316、690三种合金材料,材料成分列于表1。

表1 试验用材的主要元素质量百分数(%)Tab.1 Principal components of the test materials(%)

F304L及F316不锈钢使用线切割法切割为25 mm×20 mm×2 mm的薄片并打直径为1 mm圆孔。加工完毕后的薄片依次使用400号、800号、1 200号砂纸进行表面打磨(F304L不锈钢编号为1-01 ~ 1-80,F316不锈钢编号为 2-01~2-80),690 合金试样为690合金管试样切割打孔得到,表面光洁,无需进一步处理(编号为 3-01~3-40)。将处理好的三种试样依次使用丙酮和超纯水并在超声条件下清洗,然后置于烘箱中烘干2 h。

1.2 试验装置及仪器

材料的腐蚀试验在循环水高压釜试验装置中进行,该试验装置包括水化学及温度控制系统和高压釜系统,实体图示于图1。水化学控制系统主要调节水化学环境,调节溶液pH值、溶解氧含量,向高压釜中加氢氧化锂、硼酸、氨等,并动态加入锌和氢气。控制系统负责保持设备的运行工艺条件。材料通过表面圆孔由锆丝固定在高压釜系统中的试样架上。

图1 循环水高压釜试验装置实体图Fig.1 Diagram of circulating waterautoclave test device

试验所用SEM(扫描电子显微镜)为日本JEOL公司生产的新型FE-SEMJSM-7600F场发射电子显微镜,并使用其附带的OXFORDINCA能谱仪作EDS(能谱仪)分析;XPS(X射线光电子能谱)仪为美国Perkin-Elmer公司的PHI 5000C ESCA System型多功能电子能谱仪。

1.3 试验方法

将F304L、F316、690样片固定在高压釜中,试验时间为1 200 h,按照AP1000反应堆模拟运行工况水化学条件。AP1000反应堆使用H3BO3作为可溶性中子吸收剂,并通过加入LiOH调节水环境的pH值。此外,加入1×10-6(ppm)的氨,既可以为一回路提供碱性条件,也能除去少量的溶解氧。本次试验采用动态加锌的方式:试验开始前制备B浓度660 ppm+Li浓度3 ppm的树脂床,取水样进行B、Li元素检测,确定可用后连接至回路。从回路储水罐中引出水溶液,按比例加入配置好的乙酸锌溶液,通过控制系统持续向高压釜高压泵入水口中加入含锌溶液。向回路中持续通入氢气以除去溶解氧。高压釜中温度和压力都与AP1000反应堆保持一致。本次试验的具体试验参数列于表2。

表2 试验的各项参数指标Tab.2 Test parameters

对试验样片主要进行表面形貌的 SEM 分析;使用能谱仪进行氧化膜成分测定;对试样表面的化学元素及其价态进行分析,同时对试样成分及表面氧化膜成分进行测定。

2 试验结果及分析

经过1 200 h的制备,试样表面均匀覆盖一层很薄的致密金黄色氧化膜,与原始试样差别明显,如图2所示。由于加锌加氢的条件以及本次试验较短,所以氧化膜很薄,试样基本都没有可测的增重。

图2 样片表面变化Fig.2 Sample surface variation

2.1 SEM和EDS分析

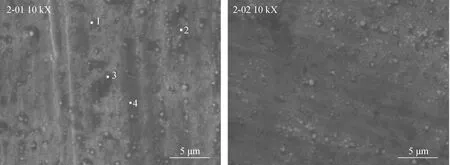

样片F304L不锈钢腐蚀后的氧化物颗粒表面形貌如图3所示。在10 kX倍数下可观察到经研磨处理的304不锈钢表面在腐蚀后仍能观测到部分划痕;试样表面分布着十几纳米的氧化物颗粒,还有部分尺寸在百纳米级的氧化物颗粒。

图3 F304L试样表面SEM图像及EDS点扫图Fig.3 SEM and EDS point scan of the F304L specimen surface

点扫1、2号位置为1-01试样表面氧化物颗粒,3、4为平整区域,如图3所示。经EDS点扫分析结果(表3)可知,1-01试样表面除形成Fe、Cr的氧化物外,氧化物颗粒中Zn元素的含量在10%上下,且氧化物厚度很薄。试样表面平整部分的Zn含量在1%左右,平整部分氧化物Zn含量较低。

表3 1-01试样表面取样点成分分析(质量分数%)Tab.3 Analysis of 1-01 sample surface composition

样片F316不锈钢腐蚀后的氧化物颗粒表面形貌如图4,同样仍能观测到部分划痕。F316表面分布着十几纳米到几百纳米不等的氧化物颗粒,且相较于F304L不锈钢而言百纳米尺寸的氧化物颗粒分布更加密集。

点扫1、4号位置为2-01试样氧化物颗粒。经EDS点扫分析结果列于表4。由表4可知,氧化物颗粒中Zn元素的含量在12%左右,表面同样形成Fe、Cr的氧化物。

表4 2-01试样表面成分分析(质量分数%)Tab.4 Analysis of 2-01 sample surface composition

图4 F316试样表面SEM图像及EDS点扫图Fig.4 SEM and EDS point scan of the F316 specimen surface

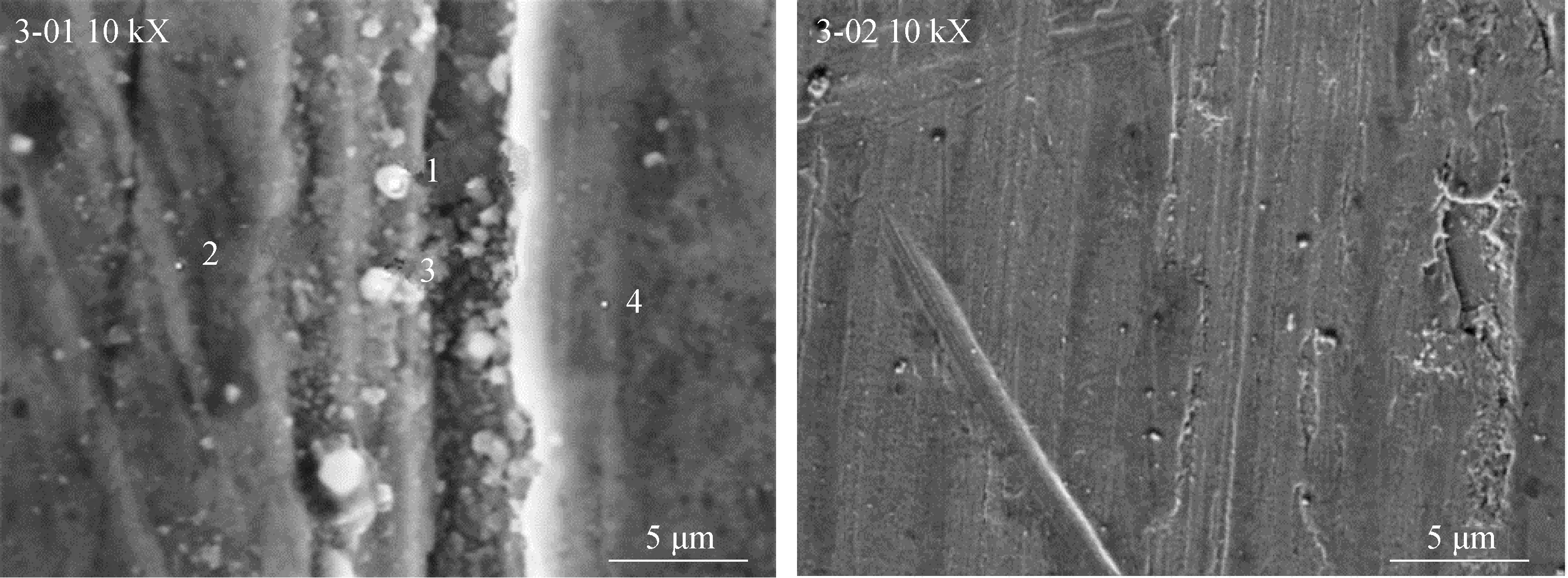

3-01、3-02为690合金管状试样,表面未经研磨处理。其中,3-01试样表面原始处理所导致的划痕间距大约在5~10 μm,观察发现在划痕处存在纳米尺寸的氧化物,表面同时存在裂纹。3-02试样表面划痕深度与间距要明显小于3-01试样,表面同样存在数量较少的氧化物颗粒,还存在表面材料剥落的现象,见图5。

图5 合金690试样表面SEM图像及EDS点扫图Fig.5 SEM and EDS point scan of the 690 specimen surface

点扫2、4为3-01试样表面平整区域,1、3号位置为划痕处的氧化物颗粒。经EDS点扫分析结果可知,氧化物颗粒中Zn的含量大约在5%左右,见表5。

表5 3-01试样表面元素成分分析(质量分数%)Tab.5 Analysis of 3-01 sample surface composition

2.2 XPS分析

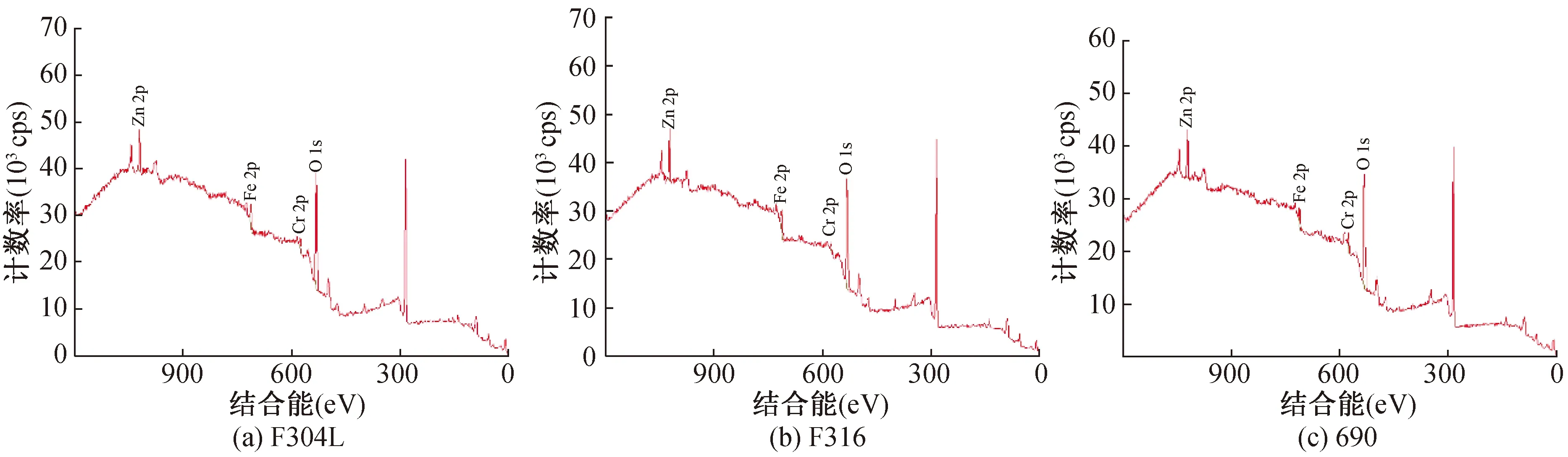

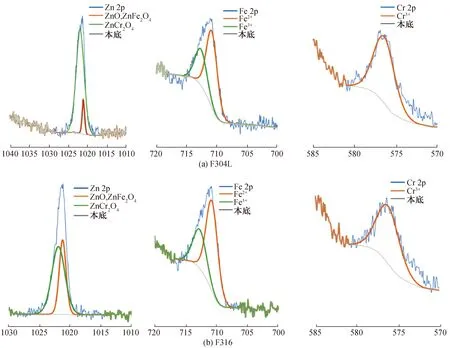

如图6为三种试样F304L(a)、F316(b)和690(c)的XPS全谱图。图7(a)展现了F304L试样中各元素的结合能峰值,由拟合后结合能峰值位置可以确定氧化膜含有的金属元素为铁、铬、锌元素。结合NIST X-ray Photoelectron Spectroscopy Database(美国国家标准技术研究院X射线光电子能谱数据库),可知试样的表面氧化膜含有二价与三价铁的氧化物,推测为Fe2O3及Fe3O4,根据B. Stellwag等的双层氧化膜理论[10],判断其为氧化膜外层成分。二价锌和三价铬元素以ZnCr2O4形式结合,在氧化膜内层,同时少量存在ZnO和ZnFe2O4。在试验过程中,注入的Zn元素取代了FeCr2O4中的铁元素,形成了致密的ZnCr2O4氧化层,达到了对试样基体的保护作用。

图6 三种试样XPS全谱图Fig.6 XPS full spectrum of three samples

横坐标为结合能,eV。图7 F304L和F316试样中各成分的结合能峰值Fig.7 Peak binding energy of the elements in the F304L and F316 specimen

F316相比F304L试样表面氧化膜,铁与铬的价态与相对含量没有区别,可以推测氧化膜外层成分为Fe2O3及Fe3O4。氧化膜内层含有二价锌和三价铬元素结合而成的ZnCr2O4,同时存在较高含量的ZnO和ZnFe2O4。ZnCr2O4与ZnFe2O4均为尖晶石结构,可以在基体表面形成致密的氧化层。

如图8所示,相比F304L及F316试样表面氧化膜,690合金试样表面氧化膜与铬的价态与相对含量没有区别,可以推测氧化膜外层成分为Fe2O3及Fe3O4。氧化膜内层同样含有二价锌和三价铬元素结合而成的ZnCr2O4,同时存在较高含量的ZnO和ZnFe2O4。与前两者不同的是,690合金的氧化膜含少量二价镍元素,极有可能以NiFe2O4和NiCr2O4形式存在。ZnCr2O4、ZnFe2O4、NiFe2O4与NiCr2O4均为尖晶石结构,可以在基体表面形成致密的氧化层。

3 结论

在AP1000一回路条件下,F304L不锈钢、F316不锈钢以及690合金表面形成了氧化膜,加锌加氢的环境使得氧化膜结构很薄且致密。F304L和F316表面分布着十几纳米的氧化物颗粒,还有部分尺寸在百纳米级的氧化物颗粒;F316表面百纳米尺寸的氧化物颗粒分布更加密集。氧化膜为双层结构,外层氧化膜成分主要是Fe2O3及Fe3O4。F304L不锈钢与F316不锈钢内层氧化膜主要是ZnCr2O4,注入的Zn元素取代了FeCr2O4中的铁元素,形成了致密的ZnCr2O4氧化层,内层氧化膜少量存在ZnO和ZnFe2O4。690合金的氧化膜内层为ZnCr2O4,同时存在较高含量的ZnO和ZnFe2O4。与F304L和F316不同的是,690合金的氧化膜含少量的二价镍,以NiFe2O4和NiCr2O4形式存在。

横坐标为结合能,eV。图8 合金690试样中各元素的结合能峰值Fig.8 Peak binding energy of the elements in the 690 specimen

本次模拟AP1000一回路水化学工况氧化物样品制备试验,试验时间为1 200 h,由于时间较短,试样表面形成的氧化膜很薄,呈金黄色。实际情况下,以山东海阳核电站为例,大修前运行一年半左右。长时间的运行会使氧化膜增厚,颜色加深至褐色,Zn2+对Fe2+、Cr2+、Ni2+的置换作用更加明显,氧化膜中ZnO、ZnFe2O4、ZnCr2O4的含量进一步增加。