金具零部件表面防腐蚀试验研究

张 盼,李增超,郭明钦,杨国华,王旭辉,丁一帆

(平高集团有限公司,河南 平顶山,467000)

电力系统中连接和组合电力系统中的各类装置,以传递机械负荷、电气负荷或起某种防护作用的金属附件,简称金具[1],其材质主要是铁和铝。随着换流站的大量建设和金具的不断发展,铁制金具在使用中暴露出了粗大、笨重、运行损耗大等问题,一方面,铸铁类金具耐腐蚀性差,且存在大量边角和孔隙结构,因此,更容易出现缝隙腐蚀和接触腐蚀等局部腐蚀形态;另一方面,电磁材料带来的线损非常大,铸铁金具在运行过程中产生的损耗达到0.01%~0.03%。根据当前我国可持续发展战略的相关要求,做好金具的节能降耗是实现电网运行安全、经济的重要手段[2-3]。铝合金材料具有轻质、无磁性的特点,并且其表面存在一层牢固、致密的氧化膜,具有较好的耐腐蚀特性,因此,行业内目前普遍采用铝合金作为金具材料[4]。考虑到金具结构的复杂性,需要兼顾铸造性能,ZL101A和ZL102铝合金具有流动性好、无热裂倾向、线收缩性小等良好的铸造性能,是当前换流站金具不可替代的原材料[5]。

海洋大气的腐蚀速率通常比内陆大气的髙4~5倍,因此,对金具材质的耐腐蚀性要求更高。换流站常用的金具材质为ZL101A和ZL102铝合金,本文为了研究对金具结构内、外部耐腐蚀性能优异的防护措施[6],选取金具中常见的零件夹块作为试验对象,材质选用ZL101A和ZL102铝合金,对两种材质的试样分别做镀锡、碱洗、酸洗、阳极氧化、抛丸5种防腐蚀措施,对试样经过一段时间的中性盐雾腐蚀,出现白色生成物为止,耐腐蚀能力的强弱由这段时间的长短来判定[7]。通过耐腐蚀能力测试,获得最优的金具表面防护体系。

1 试 验

1.1 试样制备

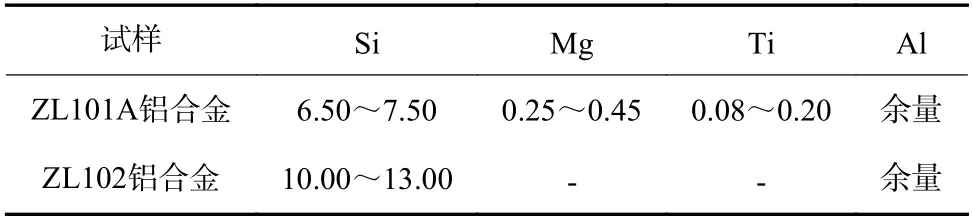

本试验所设计的金具耐腐蚀试样的材料成分见表1,材料分别为ZL101A和ZL102铝合金。

表1 ZL101A和ZL102铝合金的化学成分(质量分数/%)Tab.1 Compositions of ZL101A and ZL102 aluminum alloys (mass fraction/ %)

试样选用金具间隔棒中的导线夹块,金具间隔棒作为使一相(极)导线中的多根子导线保持相对间隔位置的防护金具,应用极其广泛,其零件具有普遍性。金具间隔棒的夹块尺寸为108.0 mm×60.0 mm×41.0 mm,分别选用ZL101A和ZL102铝合金,试样外形如图1所示。

图1 间隔棒夹块试样Fig.1 Spacer clamping block sample

分别对ZL101A和ZL102铝合金试样做5种外部防腐蚀措施,通过对比、分析、观察得到最佳的防腐蚀措施,表2为两种试样盐雾腐蚀试验的准备清单。

1.2 试验条件及试验流程

一般认为,金属M在模拟海洋大气环境中的腐蚀是从点蚀开始的,腐蚀机制主要为薄液膜覆盖下的电化学腐蚀,其电极反应为[8-9]:

阳极:

阴极:

特别地,铝合金腐蚀的阳极反应为:

铝合金在腐蚀过程中除了发生简单的阴阳极氧化还原反应外,还会发生二次反应,反应式为:

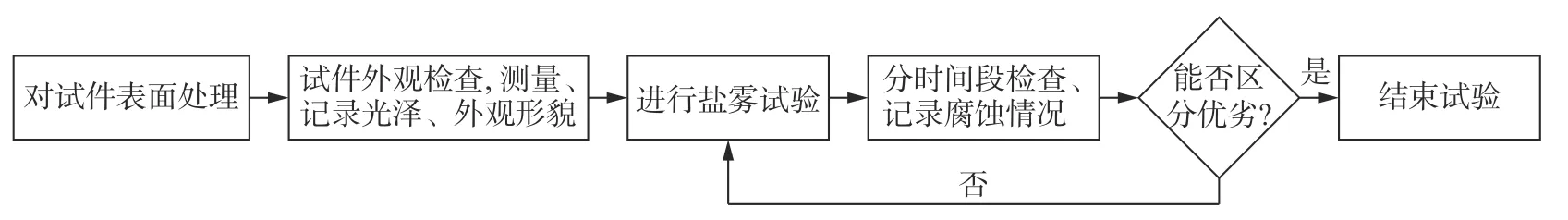

即铝放置在大气中腐蚀,表面会先形成非晶态Al(OH)3,之后形成γ-AlOOH或一层2~3 nm的致密Al2O3膜。Cl离子会在铝合金氧化膜缺陷处或第二相等高能量位置发生选择性吸附,加速铝合金表面氧化膜的破裂,有利于O2的扩散并发生还原反应,促进基体阳极溶解反应的进行。Cl离子被认为是加速铝合金大气腐蚀的主要因素[10]。因此,ZL101A 和 ZL102 铝合金试样进行盐雾腐蚀试验的模拟工况执行GB/T10125—2012人造气氛腐蚀试验 盐雾试验[11],盐雾腐蚀试验条件见表3。盐雾腐蚀试验流程见图2[12]。

表3 盐雾腐蚀试验条件Tab.3 Conditions of salt spray corrosion test

图2 盐雾腐蚀试验流程图Fig.2 Flow chart of salt spray corrosion test

1.3 试验结果

对ZL101A和ZL102铝合金试样进行周期为24 h的盐雾试验,同时在规定的试验周期内喷雾不得中断,只有当需要短暂观察试样时才能打开盐雾箱。试验结束的标志是试样表面开始发生腐蚀,应经常检查试样表面的腐蚀情况,并对其进行拍照记录。表4为试样腐蚀情况记录表[13]。

表4 试样腐蚀情况记录Tab.4 Corrosion records of the specimens

记录试验时,在能判定其各防护措施的优劣时方可结束试验记录。试验设置的记录时间间隔为2 h,若试样没有出现明显锈迹,需对这几种防护措施的试样再次进行盐雾试验,当试验临近上次出现锈迹的时间时就缩短检查时间间隔,直至能判定出最佳耐腐蚀防护措施,才能终止检查记录并结束试验[14-15]。

图3为阳极氧化试样腐蚀后的照片。图3(a)为腐蚀56 h后,ZL101A铝合金试样的腐蚀形貌,图3(b)为腐蚀56 h后,ZL102铝合金试样的腐蚀形貌,图3(c)为腐蚀80 h后,ZL101A铝合金试样的腐蚀形貌。两种试样经盐雾腐蚀试验后均发生点蚀,点蚀的腐蚀面积大,深度浅时又称为斑蚀或坑蚀,是铝和铝合金最常见的腐蚀类型,严重的可导致腐蚀穿孔。在大气、淡水、海水或近中性的水溶液中都会发生点蚀。从图3(c)中能清晰地看到明显的点蚀形貌。

图3 阳极氧化试样的盐雾腐蚀试验结果Fig.3 Salt spray corrosion test results of anodized samples

2 试验结果分析

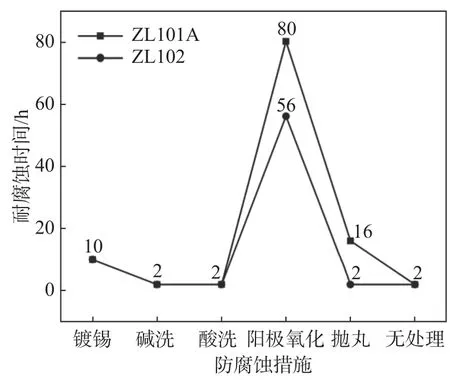

10组试样和2组板材在进行盐雾试验后,不同防腐蚀措施对ZL101A和ZL102铝合金表现出了不同的优劣性能。对照这12组防腐蚀措施和表面出现锈迹时间,选出最佳试样表面防腐蚀措施。试样表面耐腐蚀时间与防腐蚀措施对照曲线如图4所示。

图4 耐腐蚀时间与防腐蚀措施对照曲线图Fig.4 Comparison curve of corrosion resistance time and anti-corrosion measure

从图4中可以看出,耐腐蚀措施能有效保护铝材,不同的防腐蚀措施保护能力不同。阳极氧化在两种材质中表现优异,在ZL101A铝合金上表现更优;抛丸在两种材质中表现良好,在ZL101A铝合金上表现更优;镀锡处理后,两种材质都具有更好的耐腐蚀性能;其余防腐蚀措施在两种材质上的表现没有明显差异。由于实际海上工况更为恶劣,建议选用阳极氧化及抛丸两种防腐蚀措施。

综合试样在盐雾试验中表面腐蚀形貌,不做处理的两种材质在盐雾环境下的耐腐蚀性能基本相同,ZL101A铝合金试样表面点蚀数量较材质为ZL102铝合金试样的少,与碱洗、酸洗后试样点蚀数量相近,表明了这两种材质本身就具有一定的耐腐蚀能力,ZL101A铝合金的耐腐蚀性能强于ZL102铝合金的。两种材质在阳极氧化防腐蚀措施中均表现优异,ZL101A与ZL102铝合金在盐雾环境下56 h,ZL101A铝合金表面基本无腐蚀,而ZL102铝合金出现明显点蚀,表明阳极氧化防腐蚀措施对ZL101A铝合金较ZL102铝合金的有效。由表1可知,ZL101A铝合金中含有少量的Mg,固溶状态的Mg电极电势与Al的十分接近(略负),因此,在中性和酸性溶液中对耐腐蚀性能影响较小,且Mg的添加使铝合金对海水具有更好的耐蚀性。因此,ZL101A铝合金中的Mg含量使其具有更好的耐腐蚀性能。说明在应对一些恶劣工作环境时,采用正确的材质及防腐蚀措施有利于提高金具的可靠性。

3 结 论

针对不同材质制备的不同防腐蚀措施的试样的耐腐蚀性研究,得出以下主要结论。

(1)对无防腐蚀处理的试样进行盐雾腐蚀试验,与碱洗和酸洗的试样试验结果相差无几,表明ZL101A和ZL102铝合金本身也具有一定的耐腐蚀性,ZL101A铝合金的耐腐蚀性能强于ZL102铝合金的。

(2)ZL101A和ZL102铝合金金具在用于海上换流站时,ZL101A铝合金金具可根据工作要求和工作环境选择阳极氧化和抛丸两种防腐蚀措施,优先选择阳极氧化,ZL102铝合金需采用阳极氧化防腐蚀腐措施。