株洲轨道科技城板梁吊装安全的控制

赖东升

摘 要:文章以株洲轨道科技城板梁吊装安全的控制为例,对桥梁工程中的预制板梁吊装施工方案及安全控制进行了分析研究,探讨了预制板梁在吊装过程中的受力问题,并根据施工条件和经济性因素对吊车、锁具以及预制梁的运输进行了合理和选择,得出板梁在吊装过程中是安全的,详细论述了板梁吊装过程的施工流程,制定一系列突发紧急状况时的安全措施,确保了施工过程中板梁和吊机的安全。

关键词:板梁吊装;安全控制;吊车

0 引言

现阶段,桥梁吊装设备所处的市场环境多元化,使得架梁设备的种类越来越多,这就给吊装施工带来了一定难度,同时主梁自重大,吊装危险性高,为保证吊装安全、产品质量,必须对起重机、锁具、卡环进行合理选择。难度的增加导致桥梁工程施工建设人员的安全难以得到保障。针对这一问题,相关建设人员应在明确桥梁吊装施工关键技术及其质量控制要点的前提下,找出与之对应的质量控制措施,优化该技术的应用,以确保吊装施工满足设计要求的安全性和稳定性。本文结合实际工程,对预制板梁进行吊装设计和吊具选用进行了受力分析,保证了吊装专项施工方案的可行性,并且采取了一系列安全防范措施,确保人员及设备的安全。

1 项目概述

项目围绕株洲轨道科技城板梁吊装安全的控制展开,方案依据株洲市云龙示范区云霞大道(卧龙路-云龙大道)新建工程桥梁施工图纸、技术规范、现场实际情况及我单位的类似工程施工经验等内容编制。

云霞大道位于株洲云龙示范区,项目西起长龙路,东止云龙大道,道路全长2.12 km,规划路幅宽度为40 m,工程占地166 595.21 m2(合约249.89亩)。建设内容包括道路工程、给排水工程、照明工程、景观工程、桥梁工程、地下通道工程及道路附属工程等,本项目云霞大道分别在K1+035、K1+350、K1+985桩号处跨越规划官典坝支流,在相应位置均设置了桥梁,三座桥梁均采用预应力砼空心板桥。桥全长54.04 m,桥跨布置为一联,上部结构采用先结构简支后桥面连续预制空心板,分为上下行两座独立的桥梁。桥梁左、右两幅不等宽,左幅宽度为24.0 m,右幅宽度为21.0 m,两幅桥之间设置1 m的中央分隔带。设计汽车荷载:城-A级;人群荷载:3.5 kN/m。所在区域地震基本烈度<Ⅵ度,地震动峰值加速度为小于0.05g,地震动反应谱特征周期0.35 s。项目桥梁上部结构跨径组合3*16 m,全长54.04 m,先结构简支后桥面连续预制空心板。预制板长15.96 m,预制板高0.8 m。预制板最大吊装标准重量280 kN(边板),230 kN(中板)。单幅桥梁板数:左幅为17片中板,2片边板;右幅为14片中板,2片边板。

2 施工准备

2.1 施工现场准备

根据现场勘测和设计图纸确定梁板运输的行驶路线,对施工便道进行维修、加固处理,确保梁体运输过程中的安全及质量。机械行驶及作业时,应与桥台保持不小于1 m的距离。作为运输及吊装部位的路基,首先要根据梁体运输及吊装时的重量,计算出所需地基承载力,对不满足的部位立即进行处理,以满足要求为止,保证运输及吊装安全。其次在吊装时吊车支脚用23×14×150 cm垫木加钢板(100×100×2 cm),來分散支脚支撑点应力。在吊装作业前做好支座垫石找平,并用全站仪精确放出台帽及盖梁顶面上每孔梁的纵向中心线、支座的中心线、梁端位置横线;在梁端位置横向定出各片梁底部边缘点;在每片梁的两端标出梁的竖向中线;控制永久支座的标高。在整个施工过程中,要注意对梁体、桥台、台帽、盖梁等成品及半成品的保护。将桥梁下部整条河道进行铺设双排¢1 500 mm钢筋水泥管(桥梁南北方向长度为51.5 m),然后将桥梁基坑整体回填优质粘土50 cm厚并整平,然后使用30 cm碎石作垫层,面层浇筑20 cmC20砼硬化,作为吊车吊装操作平台。其他位置吊装作业平台地基处理措施为50 cm建筑垃圾作垫层,面层浇筑20 cmC20混凝土。

2.2 施工机械准备

按施工方案要求进场规定型号的吊车,进场时提供吊车的合格证、特殊操作工人的证件等相关检测证书。并做好吊机的进场检验工作,确保起重机械各项性能良好。清除吊机转臂空间范围内障碍物,并用警示彩带设定警戒区域,非吊装施工人员严禁靠近。吊装前将起重机械试运转一次,观察各部分及操作系统有无异常,并检查所有起重机具钢丝绳、卡环、吊钩等是否安全,符合要求后才使用。表1为设备及其型号表。

3 机具选择

3.1 作业吊车的选择

考虑三座中桥共有315片空心板梁,而且吊装地点较为分散,故选用汽车吊吊装施工。所有桥梁跨间均在原河道之上,经加固硬化处理后能满足汽车吊施工要求。由于三座桥作业环境差别不大,吊装方法基本一致,综合考虑采用双机抬吊作业。

根据16 m空心板梁吊装标准重量,边板最重280 kN(悬臂C=505 mm),中板重230 kN,固以边板(悬臂C=

505 mm)为验算对象。16 m边板所用混凝土数量为:C50砼10.4 m3,按砼单位重量2.5 t/m3计算,则G砼=10.4*2.5=

26 t所用钢筋、钢绞线数量:钢筋:1 791.8 kg;钢绞线:333.4 kg;波纹管:39.5 kg;定位、螺旋筋:89.9 kg;锚具:8 kg。总质量G可由下式计算得出:

G=G砼+G钢

=26+(1 791.8+333.4+39.5+89.9+8)/1 000=28.26 t

(1)本工程16 m梁采用双机抬吊机作业。

Q主K≥Q1+Q2

根据设计图纸计算边梁最重按28.26 t,即Q1=28.26 t,考虑索具重量Q2=2.0 t,K为起重机降低系数,取0.75。即:Q主≥30.26 t。

(2)起重高度计算:

H≥H1+H2+H3+H4

式中:H——起重机的起重高度(m),停机面至吊钩的距离;H1——安装支座表面高度(m),停机面至安装支座表面的距离;H2——安装间隙,视具体情况而定,一般取

0.2 m~0.3 m;H3——绑扎点至构件起吊后底面的距离(m);H4——索具高度(m),绑扎点至吊钩的距离,视具体情况而定。

取H1=4 m,H2=0.2 m,H3=0.95 m,H4取3 m。选用起重机的起重高度H≥8.15 m,起重高度取9 m。

(3)起重臂长度计算:

L≥(H+h0-h)/sinα

式中:H——起重高度(m);h0——起重臂顶至吊钩底面的距离(m);h——起重臂底铰至停机面距离(m),本工程取1 m;α——起重臂仰角,一般取70°~77°,本工程取70°。

(4)吊车工作半径取7 m,参考150 t汽车起重机起重性能表,可得:

Q主K≥Q1+Q2

即(77+18.5)×0.75=71.63>36.312=1.2×30.26 t,所有綜合考虑(1)、(2)及起重机的工作幅度,选用中联牌一台150 t及一台50 t汽车起重机进行双机抬吊。设备吊装岗位职位表及起重机起重性能表参见附录。

3.2 索具、卡环等工具的选择

(1)板梁重量计算。计算以16 m空心板梁边板(悬臂C=505 mm)为验算对象。16 m边板的所用混凝土数量为:C50砼10.4 m3,按砼单位重量2.5 t/m3计算,G砼=10.4*2.5*10=260 kN。16 m边板的所用钢筋、钢绞线数量:钢筋:1 791.8 kg;钢绞线:333.4 kg;波纹管:39.5 kg;定位、螺旋筋:89.9 kg;锚具:8 kg。

G钢=(1 791.8+333.4+39.5+89.9+8)*10/1 000=22.6 kN

则G=G砼+G钢=260+22.6=282.6 kN

(2)钢丝绳拉力计算:梁体采用每端为2个吊钩,以两根钢丝绳进行计算。

N=K1*G/n*1/sinα≤P/K2

式中:N——每根钢丝绳索具的受拉力;G——梁板质量;n—吊索根数;α——吊索钢丝绳与板梁水平夹角;P——吊索钢丝绳的破断拉力;K1——吊装时动载系数,取1.2;K2——吊索钢丝绳的安全系数,取6。

梁板质量取G=282.6 kN,α取60°,N=K1*G/n*1/sinα=1.2*282.6/4/2*1/sin60°=48.9 kN选用6*37丝,钢丝绳φ43 mm,公称抗拉强度1 700 N/mm2,破断拉力总和1 185 kN。

SP=ΨΣSi

式中:SP——钢丝绳的破断拉力,kN;ΣSi——钢丝丝绳规格表中提供的钢丝破断拉力的总和,kN;Ψ——钢丝捻制不均折减系数,对6×37绳,Ψ=0.82。

SP=0.82*1 185=971.7 kN

由于N=48.9 kN<P/K=161.95 kN,故选用6*37丝,钢丝绳φ43 mm,公称抗拉强度1 700 N/mm2,破断拉力总和1 185 kN,钢丝绳满足要求。

(3)卡环的选择计算。吊装质量最大支撑时拉力N=48.9 kN,卡环的允许荷载[FK]=40d2,选用17.5型卡环,查《路桥计算手册》15-15表得知d=64 mm。

[FK]=40*642=163.84 kN>48.9 kN满足要求。

因此,采用汽车吊时选用17.5型卡环。

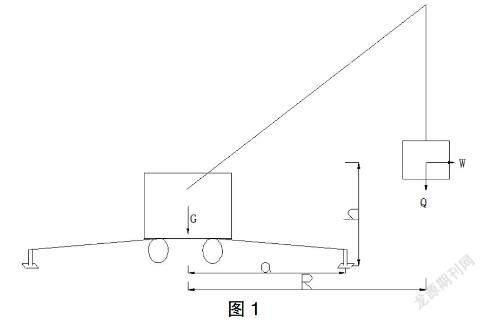

(4)抗倾覆验算。为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。以16 m梁为验算对象,查《起重机设计规范》可知:

=KGMG-KQMQ-KWMW≥0

式中:KG——自重加权系数,取1;KQ——起升荷载加权系数,取1.15;KW——风动载加权系数,取1;MG、MQ、MW为汽车吊自重、起升荷载、风动荷载对倾覆边的力矩,N·m。

图中:G——汽车吊自重,取121.2 t;Q——起升物重量,考虑双机抬吊,取28.3 t;W——风动载,按起升物重量的20%考虑;a——汽车吊重心至支脚倾覆支点的距离,支腿全伸8.4 m,故a取4.2 m;R——汽车吊工作半径,取7 m;h——风动载合力点高度。

=KGMG-KQMQ-KWMW

=1×G×a-1.15×Q×(R-a)-1×W×h

=1 212 000×3.3-1.15×283 000×(7-4.2)

-0.2×283 000×(4+0.2+0.95/2)

=3 999 600-911 260-264 888=2 823 452 N·m>0

故稳定性满足要求。

(5)地基承载力验算。汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:

单个支腿最大支承力=1/3(G +Q)

=1/3(121.2+150)=90.4 t

式中:G——汽车吊自重,取150 t吊车验算,为121.2 t;Q——汽车吊最大荷重(额定荷重),为150 t。

汽车吊对路基的压强应为:

单个支腿最大支承力/S=90.4/0.09

=1 004(t/m2)=10.04 MPa

式中:S—支腿着点面积。

因此,150 t汽车吊工作时地基承载力的要求为不小于10.04 MPa,而处理后的路基地基承载力设计要求不小于30 MPa,故满足吊装要求。

4 施工方法

4.1 预制梁的运输

K1+985中桥吊装:板梁在存梁区采用2台50汽车吊配合直接将梁板吊至主吊车架梁指定作业范围内。K1+035、K1+350中桥吊装:首先将运梁平板车开到指定的装车位置,然后用2台汽车吊将存梁区已经编号的待架设梁板吊起,徐徐放到平板车上。在调放过程中,主要对梁体进行保护,小心轻放的原则。运输过程中,运输平板车尽量靠道路右侧慢车道行驶,且前后安排车辆专人进行交通引导以及梁板运输过程中的监测,若因道路颠簸造成梁板有松动的现象时,应立即停车进行处理,确保运输安全。

4.2 板梁定位

(1)根据实际放出线路中心和桥台中心里程,在桥台上放出每跨梁的纵向中心线,支座横中心线及其轮廓线,在桥台面上定出梁端位置横线及在横线上定出各片梁底部的支座中心线。

(2)在每片梁的两个端面上标出梁的竖向中线,同一片梁两个端面上的竖向中线应互相平行。

(3)在桥台上标出板梁安装中心线,便于在吊装时与板梁的中心线对齐,提高预制梁安装精度。

(4)按图纸要求,用全站仪精确放出每片梁的邊线及橡胶支座位置,橡胶支座用环氧树脂胶于桥台上。

4.3 板梁安装方法

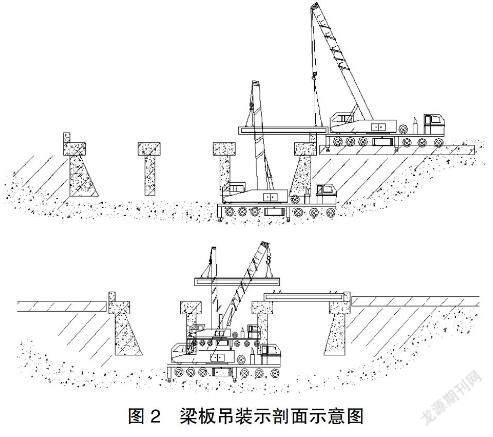

本工程采用1台150 t汽车吊与1台50 t汽车吊双机抬吊安装。根据实际施工现场作业环境,吊装示意图见图2。

其中1#桥(K1+035.000)的空心板梁安装方法如下:

将施工便道进行加固处理,确保运梁车能够到达桥梁位置,保证工程质量排除安全隐患的同时,确保车辆可以安全行驶。150 t汽车吊进行吊装作业,另使用一台50 t吊车作为副吊,吊装步骤如下,2#桥、3#桥施工过程和1#桥相似:

首先1号(150 t)吊车就位在0#左幅桥台西侧中间位置,2号吊车就位在0#左幅桥台北侧中间位置,直接一次使1#墩左幅~0#台左幅梁板吊装就位;将1号吊车转移至0#台右幅桥台西侧中间位置,2号吊车转移至0#台与1#墩南侧中间位置,另外使用运梁平板车将梁板从存梁区转移至吊车的吊装范围内,0#台右幅-1#墩右幅的梁板可一次吊装就位;再将1号吊车转移至1#墩与2#墩的北侧中间位置,将2号吊车转移至桥梁下部硬化完成的基坑内,停在1#墩与2#墩右幅中间。另外使用运梁平板车将梁板从存梁区转移至吊车的吊装范围内。1#墩与2#墩左幅梁板可一次性吊装就位。将1号主吊驶入1#墩与2#墩右幅间硬化完成的基坑场地内,2号吊车就位于2#墩与3#台南侧中间位置,使用运梁平板车将梁板从存梁区转移至吊车的吊装范围内。1#墩与2#墩右幅梁板可一次性吊装就位。最后按照第1步方法可将3#台与2#墩间的梁板吊装完成,板梁安装实测项目表参见附录。

5 质量及安全保证措施

5.1 质量保证措施

对原材料、成品及半成品要由质检工程师组织质量、技术、物资部门及施工处的有关人员进行验收,确保各单位材料的性能符合技术要求,杜绝不合格材料进场,各种混合材料按设计规定的配合比进行验收,确保各单项材料的性能符合技术要求,各种混合材料按设计规定的配合比进行拌制。

认真贯彻执行“三工三查”制:即工前交底,工中检查指导,工后总结评比。坚持施工过程中的“五不施工”和“三不交接”的规定。“五不施工”是未进行技术交底不施工;材料无合格证、试验不合格不施工;上道工序或成品半成品未经检验验收不施工;隐蔽工程未经监理工程师检查签证不施工;图纸和技术要求不清不施工。“三不交接”是无质检记录不交接;未经质检人员验收不交接;施工记录不全不交接。

加强质量教育和岗前培训。进行质量教育、提高质量意识。制定各工序标准化作业细则,提高施工人员的整体技术水平,特别对使用新型设备人员要确保培训质量,为创优质工程创造条件。开工前进行专业、规范、操作要求、岗位责任的培训。规范每个参加项目施工的人员的行为,做到人人懂规范,讲规范,按规范施工。施工质量与每人的利害关系明确,做到人人心中有数,达到科学化、标准化、规范化、程序化施工。

5.2 安全保证措施

建立健全安全管理组织机构,完善安全生产保证体系,杜绝安全特别重大事故,杜绝死亡事故,防止一般事故的发生。消灭一切责任事故需要做到以下几点:

(1)建立健全管理体系,建立以项目经理为首的安全领导小组,明确管生产必须管安全的原则,建立健全岗位责任制,从组织、制度上保证安全生产,做到规范生产,安全操作。(2)认真贯彻“安全第一、预防为主”方针,坚持和加强安全教育,提高安全意识。夯实安全基础工作,坚持“班前交安全,班中监督安全,班后讲评安全”的制度,上岗前进行安全规范、操作安全规则培训。提高项目全员的防范能力。(3)推行安全标准化工地建设,抓好现场管理,搞好文明施工。工程材料的堆放,各种交通、施工信号标识完备,风水管路、供电线路要畅通、架设正确。施工现场紧张有序,施工工序有条不紊。(4)加强班组建设。选好班组长、安全员,执行“三工、三检”和“周一”安全互检,集思广益,发现问题,找出隐患,杜绝“三违”,把事故消灭在萌芽状态。(5)认真实施标准化作业,严格按安全操作规程进行施工,严肃劳动纪律,杜绝违章指挥与违章操作,保证防护设施的投入,使安全生产建立在管理科学、技术先进、防护可靠的基础上。

6 总结

本施工方案依据株洲市云龙示范区云霞大道(卧龙路-云龙大道)新建工程桥梁施工图纸、技术规范、现场实际情况及我单位的类似工程施工经验等内容编制。通过对板梁的受力分析,综合考虑桥梁的特点、施工现场情况、人员和设备情况等多种因素,对作业吊车,锁具、卡环进行了合理选择,并选择了经济、安全的梁板安装方法。后续又制定了一系列突发紧急状况时的安全措施,确保了施工过程中板梁和吊机的安全,为类似工程的实施提供了技术参考。

参考文献:

[1]赵玉峰.桥梁吊装施工关键技术及控制要点[J].交通世界,2017(8):76-77.

[2]肖建平.装配式梁板吊装方式综述[J].住宅与房地产,2018(12):164

[3]郑宏飞.装配式混凝土建筑叠合梁板关键施工技术研究[J].建筑,2020(10):72-73

[4]肖建平.桥梁工程施工第一版[M].机械工业出版社,2011.