浅谈降低汽车行李箱漏水问题改进

廖柏忠,覃中燕,李文华,黄韵,卢家雄

摘 要:本文以实际产品为例,详细分析了尾门框胶条设计结构的现状,说明了为解决行李箱漏水问题所作结构和设计上的改进,并阐述了改进方案的可实施性及效果。

关键词:尾门框胶条;尾门钣金夹层;技术改进

1 汽车行李箱漏水问题介绍现状

本文主要通过分析胶条结构、胶条性能、胶条与装配钣金配合等因素,找出影响胶条淋雨密封的潜在原因点,并通过对车身钣金搭接的控制、工艺的优化及胶条结构的改善等措施的改善实施,增强行李箱密封胶条淋雨密封性[1]。

2 汽车行李箱漏水问题原因分析

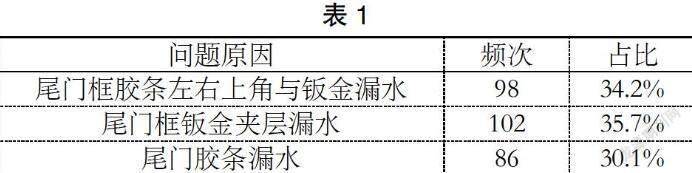

某汽车车型在批量生产以来,检测线持续反馈淋雨试验中行李舱有漏水现象。经过跟踪统计,2019年3月至5月,漏水故障PPH高达1.91,故障原因涉及鈑金、涂胶、装配、零件等多个方面,通过分层法归纳问题点如下表所示。

通过深入生产线调查,根据下线故障车缺陷表现模式进行分析,发现行李箱漏水点主要集中在尾门框胶条及尾门框钣金夹层[2]。

经调查分析,得出汽车行李箱漏水问题主要症结为:尾门框胶条密封性差及尾门框钣金状态不合格。

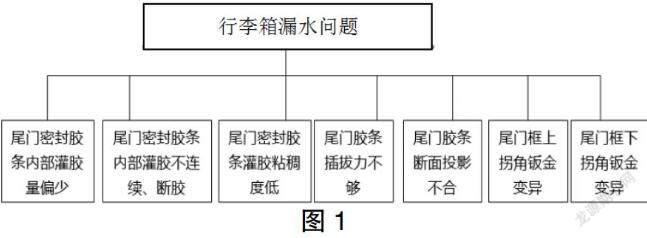

经过对现场故障讨论分析,通过作出树状图,找到了7个末端因素:

2.1 尾门框胶条变异调查

尾门密封胶条内部灌胶量偏少,密封胶与门框钣金口搭接量稀少;线旁抽检3件胶条,其中1件灌胶高度处于1.8 mm~2.0 mm之间(现场使用直尺测量),灌胶高度标准:3±1 mm;其余部分胶条灌胶高度处于2 mm位置,小于之前要求2.5 mm下限的控制标准,是问题的主要原因。尾门框下端水平段钣金上无密封灌胶,胶条密封失效出现漏水,是问题的主要原因[3]。

2.2 尾门框上拐角钣金区域变异调查

尾门框上拐角出现漏水情况,每个班次约存在4~5台左右,实车分析左右尾门框上拐角附近胶条普遍存在-Z向匹配错位情况。

侧围/顶盖翻边、尾门胶条匹配面和胶条的设计关系的满足密封要求——顶盖密封面与尾门间隙12 mm,胶条压缩量8 mm,设计OK。

白车身—从最近10台车故障附近密封面的BIW测点结果看,右侧全部向-Z方向偏离,最大偏离1.8 mm;左侧只有2台向下偏离,最大偏离0.26 mm,最近漏水故障右侧偏多,测点23处的尺寸偏差方向对故障问题有贡献。

2.3 尾门框下拐角钣金区域变异

尾门框钣金搭接分析:尾门框D柱钣金(后保支架旁)与左侧钣金搭接错边2.0 mm,间隙1.5 mm。尾门框左下转角钣金搭接错边4.0 mm,标准1±1 mm。

3 汽车行李箱漏水问题解决措施

(1)尾门密封胶条内部灌胶量偏少、断胶改进措施:由于注胶设备压力缺少加压后的稳压装置,气压波动导致注胶压力出现异常,造成产品注胶异常;注胶称量检测频次过低,采用现有10取1称量方法,未能完全覆盖缺陷产品;因为标准作业书中没有要求要对每根胶条注胶后的产品进行称量确认,只是要求每10根进行一次注胶称量确认,没有考虑到偶发性不良发生。

(2)对注胶设备在进气通路前追加一个稳压装置一套,保证压力稳定。

(3)增加胶量测量称重系统偏差报警装置,改善之前10选1称量方式,变更为每件称量。

(4)尾门框上拐角钣金区域变异的改进措施:后侧围上拐角延伸板因模具原因,尺寸的不稳定及偏差引起后侧围内板焊合件存在-Z向的偏差,右侧零件最大存在+1 mm的偏差,D柱上外板焊合件上拐角区域存在最大+1.5 mm的偏差,与白车身偏差表现一致。

后侧围内板焊合件与检具偏差:左侧最大偏差-1.2 mm;

右侧-0.5 mm;

D柱上外板焊合件检具偏差:左侧最大偏差+0.8 mm;右侧+0.7 mm;

尾门上拐角卡胶条面左侧大偏差+0.32,右侧最大偏差

-0.69 mm,满足厂内制造公差要求,胶条与尾门匹配良好,进行8分钟淋雨试验(正常过线80秒),未见漏水情况发生。

(5)尾门框下拐角钣金区域变异的改进措施:侧围钣金件焊点扭曲,扭曲后胶条边往车内方向变形,导致与侧围外板离空≧2 mm后就会导致漏水;焊点扭曲主要为员工操作问题及零件圆弧不利操作导致焊点扭曲;侧围内板零件错边过大[4]。

在工装上增加一条8 mm大的圆管弯成零件弧面一致的形状做焊枪限位,避免焊枪焊得太靠里面导致焊点扭曲及钣金变形;在工装底部增加焊点铜块,避免焊点扭曲;整改冲压件切边状态;增加工装限位,避免零件错边[5]。

通过以上过程控制工艺和设计结构上的改进,经过验证,有效解决了尾门密封胶条内部灌胶量偏少、断胶及尾门框上、下拐角钣金区域变异问题。

4 汽车行李箱漏水问题的总结与展望

本文主要结合工作中出现的一些问题作为案例,通过逐一分析得出问题根本原因,以及通过根本原因去制定有效的解决措施,为解决问题提供了思路及经验分享。

目前越来越多用户关注汽车外观,这对汽车外观品质与性能要求越来越高,同时提高客户满意度避免顾客抱怨,可提高汽车竞争力。影响汽车尾箱漏水因素较多,尾门框胶条与钣金的配合要求高,同时过程中涉及到的工艺也比较多,使得制造过程中的变差因素复杂,所以要严格地对与之相关的所有的质量控制特性进行控制;车身零件的稳定性也有待提高[6]。通过对各个原因逐一分析,提高车身钣金质量以及零件质量,同时在设计上提高零件与钣金的配合度,从设计上杜绝问题,因为设计上定位配合方面考虑不够充分的话容易造成钣金接口超差,这需要设计人员投入更多的精力去提高产品质量,从设计源头上考虑漏水问题的解决。

参考文献:

[1]冯博,李国峰,谭纯岩.某车型在涉水试验中的漏水问题分析[J].汽车实用技术,2019(11):93-95.

[2]甘雨声,孙大智,达伟伟,等.某车型漏水问题分析与解决[J].时代汽车,2016(5):51-52.

[3]许豪.行李箱密封条漏水问题分析与控制措施探讨[J].汽车实用技术,2019(7):75-76+102.

[4]高建军,龚伟伟.汽车淋雨漏水问题的分析与防控[J].时代汽车,2020(6):88-89.

[5]郭永庆.某车型洗车试验尾门密封条进水问题分析与改进[J].汽车技术,2020(8):52-55.

[6]叶静然.基于SPH的水体流动模拟技术研究[D].中北大学,2019.