放电时序对双向加载式管件电磁翻边的影响

张无名,邱立,2,张望,李彦涛,李智

(1.三峡大学 电气与新能源学院,湖北 宜昌 443002;2.梯级水电站运行与控制湖北省重点实验室,湖北 宜昌 443002;3.国网湖北省宜昌市夷陵区供电公司,湖北 宜昌 443100)

电磁成形是利用电磁脉冲实现合金成形的技术,具有环保高效、载荷均匀、塑性提升、表面高质等优点[1—2],在大型载具和航空制造领域有着重要的应用。作为最具潜力的先进制造技术之一,随着“多时空脉冲强磁场成形制造基础研究”计划的开启,近十年来取得了长足进步[3]。与此同时,磁场方面的研究重点渐渐转向改善电磁力分布、改变电磁力加载方式、拓展电磁辅助成形和提高电磁工装设备等方面[4—5]。

随着研究的深入,学者们逐渐关注到了轴向与径向电磁力对电磁成形的影响差异与作用关系,发现改善双向电磁力能够提高材料在成形过程中的塑性流动性,从而达到更好的成形效果[6—8]。通过调节径轴向电磁力大小以适用于不同成形类型的电磁成形方法被越来越多地提出与证实。为提高板件的电磁拉伸效果,赖智鹏等[9]在原来只注重产生轴向电磁力的系统中又增设了用于提供径向电磁力的线圈与电源,该双线圈系统使最大深度约提高至原来的240%,效果显著。张骁等[10]为提高管件胀形效果设置2 个位于管两端的线圈为胀形提供轴向电磁力,仿真结果显示胀形区域壁厚减薄被明显抑制,管件胀形深度增加了约30%。笔者[11]基于径轴向电磁力加载提出了轴向压缩式管件胀形方法,对比分析了单线圈、双线圈与三线圈系统的管件胀形效果,说明双线圈结构的轴向压缩式管件胀形系统在保持工装简单、操作简易的同时,亦能改善壁厚减薄问题,壁厚减薄量较单线圈减小28.2%。LAI Zhi-peng[9]和ZHANG Xiao[10]等的方法虽能明显提高胀形程度,但设置的线圈较多,增加了系统复杂度的同时也加剧了径向电磁力的不均匀分布,导致工件胀形区域中部凸起变形严重。于是,笔者进一步提出了凹形线圈结构的概念,期望在保证足够轴向电磁力的同时削弱线圈中部过强的径向电磁力,并仿真验证了该方法的可行性[12]。为克服难以一次性实现90°管件电磁翻边的问题,张望等[13]提出基于双向电磁力加载的管件翻边方法,在管的翻边端增设了一个以提供轴向电磁力为主的线圈,取得预期效果。

自曹全梁等[14]通过实验证实了吸引式电磁成形的可行性以来,以通过长短脉冲电流在放电时间上配合形成吸引电磁力为特点的吸引式电磁成形方法不断被提出[15—16]。同时,脉冲电源的放电时序越来越受到关注[17—19]。管件翻边变形中相对缺乏模具约束,材料流动更加自由,使变形行为更易受到放电时序的影响[20],然而,有关电磁翻边中放电时序的探究极少[21],限制了管件电磁翻边系统的进一步发展。

文中探究了放电时序对双向加载式管件电磁翻边的影响,在阐述其原理后,建立二维轴对称仿真模型,通过分析仿真结果,呈现出放电时序对驱动电流、感应涡流、电磁力和最终翻边效果的影响规律,揭示了放电时序对管件翻边效果的作用机理。

1 双向加载式管件翻边原理

管件电磁翻边的基本原理如图1 所示,其中省略了充电电路部分,放电回路主要由电源电容(电容器组)、开关、线圈、管件和导线的等效电阻与电感构成,续流电路部分由二极管与续流电阻构成。线圈放置在金属管件内靠近端口处,闭合开关,导线中将产生极强的脉冲电流。电能经线圈转化为磁能,在空间中激发出脉冲磁场。此时,工件中会感应出涡流,与磁场相互作用,产生电磁力推动管件变形。翻边过程中的电磁力即洛伦兹力。

图1 单线圈管件电磁翻边原理Fig.1 Schematic diagram of electromagnetic flanging of tube with single coil

式中:F为洛伦兹力密度;J为感应涡流密度;B为磁场强度。以洛伦兹力密度为载荷作用在管件上,可使管件材料发生位移,有:

式中:σ为材料的应力张量;ρ为材料密度;u为材料的位移。

管件翻边可以看作是“胀形+翻折”的过程,径向电磁力促进材料“胀形”,轴向电磁力促进材料“翻折”。进一步地,可将F用径向分量和轴向分量表示:

式中:Fr和Fz分别为洛伦兹力密度的径向和轴向分量;Br和Bz分别为磁通密度的径向和轴向分量。

双向加载式电磁翻边在传统基础上增设了轴向线圈,如图2 所示。径向和轴向线圈分别是Fr和Fz的主要贡献者,而Fr和Fz分别是材料径向和轴向位移的主要影响因素,所以该方法可以灵活地控制电磁力加载。双线圈系统不仅在空间上构成灵活加载的结构,也为时间上的加载配合提供了基础。文中采用两套独立放电系统分别连接两个线圈的控制方案,通过调整两个线圈的放电顺序和时间间隔实现时间上的加载配合。

图2 基于双放电系统的双向加载式电磁管件翻边系统Fig.2 Electromagnetic flanging system of tube with bidirectional loading based on double discharge system

2 仿真模型

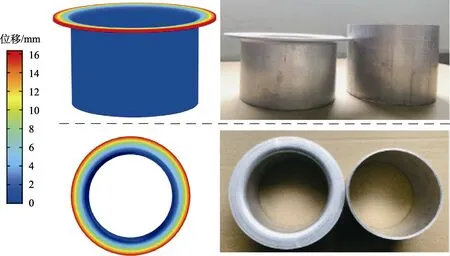

使用Comsol multiphysics 有限元仿真软件进行建模与仿真分析。仿真采用电路-磁场-固体力学模块耦合的方法对电磁翻边进行瞬态分析[6,12,15],其算法流程如图3 所示。建立的双向加载式管件电磁翻边模型的有效性已被实验验证[22],图4 为前期研究中用相同方法实现的单线圈管件翻边的仿真与实验结果对比,在放电电压为5 kV 且有模具约束的情况下管件翻边实验结果达到90°,仿真结果为85.7°,误差约为4.7%,误差较小。

图3 算法流程Fig.3 Flow chart of algorithm

图4 仿真与实验的翻边效果对比[22]Fig.4 Comparison of flanging effect between simulation and experiment

2 个放电系统的电路参数均相同:放电电压为3.06 kV,电容值为320 μF,导线电阻为0.04 Ω,导线电感为20 μF,续流电阻为0.2 Ω。

二维轴对称模型的几何结构如图5(已省略远场空气域)所示。A点位于管壁翻边区域中轴线的顶端。空气、铜线圈和铝合金管件的相对磁导率与相对介电常数均为1,电导率分别为0,5.998×107,3.6×107S/m;铝合金管件的密度为2750 kg/m3,弹性模量为68×109Pa,泊松比为0.33。

图5 模型几何结构Fig.5 Model geometry

高速率成形中的应变率采用Cowper-Symonds 本构模型[23]以描述翻边过程中材料的应力-应变关系:

式中:σqs为准静态的流动应力,材料的准静态应力-应变曲线如图6 所示;εp为塑性应变率;对于铝合金材料,参数P取6500,参数m取0.25。

图6 材料的准静态应力-应变曲线Fig.6 Quasi static stress-strain curve of material

3 放电时序对翻边成形的影响分析

为方便描述放电时序,引入放电时刻差变量Δt,其计算公式如下:

式中:tz与tr分别为轴向线圈放电系统与径向线圈放电系统的放电时刻。Δt为0 时,两套系统同时放电;Δt为正时,径向线圈的放电系统优先放电;Δt为负时,轴向线圈的放电系统优先放电。

3.1 驱动电流

随着放电时序的改变,驱动电流波形发生明显变化,仿真结果如图7 所示。可见在后的驱动电流峰值均高于在前的驱动电流峰值,且两电流峰值时刻差越大,后放电的驱动电流峰值越高。这是由于当两个线圈顺序放电时(Δt≠0 μs)先放电线圈电流与管件涡流的互感作用,削弱了空间中的磁场变化趋势,减轻了后放电线圈的放电阻碍,并且先放电线圈的电流会先下降,促进了后放电线圈放电,最终使先放电线圈的电流被抑制,而后放电线圈的电流峰值提高。从能量的角度看,是一部分能量从先放电的线圈转移到了后放电的线圈中。对比放电顺序不同而放电间隔(|Δt|)相同的驱动电流波形可以发现,轴向线圈优先放电时,在后的驱动电流达到的峰值更高。

图7 不同放电时序的驱动电流波形Fig.7 Driving current waveforms at different discharge timing

放电时刻差与径轴向线圈中的驱动电流峰值关系如图8 所示(径向线圈的驱动电流先达到峰值则峰值时刻差为正,否则为负)。两个线圈同时放电时(Δt=0 μs),由于线圈的耦合程度和电感值不同,轴向线圈电流的峰值高于径向线圈电流,并且两个电流的峰值时刻也不相同。当放电时刻间隔较小时(|Δt|<10 μs),两个线圈的驱动电流峰值时刻间隔也较小(5~10 μs),即驱动电流作用时间重合度高。与Δt=0 μs 时相比,Δt=-10 μs 时径向线圈电流峰值突然增大11.6%,而轴向线圈峰值减小12.4%。从整体上看,峰值时刻差与放电时刻差成正比趋势,且当轴向线圈先放电时,驱动电流的峰值与峰值时刻差对放电间隔更敏感,然而因为结构差异与电流波形的变化,存在后放电的驱动电流先到达峰值的情况(如Δt=-10 μs)。

图8 放电时序对驱动电流峰值和峰值时刻差的影响Fig.8 Influence of discharge timing on peak value and time difference of driving current

3.2 感应涡流

感应涡流的波形仿真结果如图9a 所示,可以看到相同放电间隔时,轴向线圈优先放电产生的涡流峰值更大,而径向线圈优先放电使涡流峰值时刻的分布更集中。放电时刻差与感应涡流峰值的关系如图9b所示。顺序放电(Δt≠0 μs)时的涡流峰值对放电间隔的敏感程度相当,且放电间隔越小,感应涡流峰值越大;但与径向线圈优先放电相比,轴向线圈优先放电时的涡流峰值明显更大。涡流峰值在Δt=-10 μs 时发生突变,较Δt=0 μs 时提高4%。这是因为激发感应涡流的轴向磁通密度主要由径向线圈电流产生。

图9 放电时序对感应涡流的影响Fig.9 Influence of discharge sequence on induced eddy current

3.3 电磁力

随放电时序变化,电磁力径轴向分量的波形如图10 所示。可见,即使放电时序不同,电磁力的径向分量也总是先于轴向分量达到峰值;然而随着放电间隔增大,电磁力轴向分量的畸变更加严重。这是因为管件翻边需要的有效力矩垂直于管件壁向外,随着管件的变形,有效力矩的方向也在改变,只有电磁力的两个分量时刻满足才能最大效率地完成翻边[22],而当电磁力的两个分量不能很好地满足该条件时,管件翻边困难,致使感应涡流产生的磁场对原磁场的削弱程度更强,体现为电磁力的严重畸变。

图10 不同放电时序时的电磁力径、轴向分量波形Fig.10 Waveforms of radial and axial components of electromagnetic force in different discharge timing

放电时序对管件受到的电磁力峰值(为方便比较对电磁力轴向分量峰值取绝对值)的影响如图11 所示。随着放电间隔的增大,电磁力的径向分量比轴向分量变化较缓,其趋势与图8 中的径向线圈驱动电流相似,说明翻边过程中的径向电磁力大小主要受到径向线圈驱动电流大小的影响。轴向电磁力峰值曲线的变化趋势与图9b 中的感应涡流峰值变化趋势相似,说明电磁翻边过程中的轴向电磁力大小主要受到感应涡流大小的影响。随Δt增大,两个电磁力分量的峰值时刻差增加缓慢,说明放电时序对电磁力分量的时间分布影响很小。

图11 放电时序对电磁力径、轴向分量峰值和峰值时刻差的影响Fig.11 Influence of discharge timing on the peak value and time difference of electromagnetic force radial and axial component

3.4 变形行为

图12 展示了多个放电时序情况下的电磁翻边效果。在0 μs<Δt<50 μs 时,管件翻边效果表现稳定;在-100 μs<Δt<0 μs 时,管件翻边效果随放电时间间隔增大有较大变化,Δt=-10 μs 时的翻边效果最好。从图13a 可以看出,与Δt=0 μs 相比,Δt=-10 μs 时在翻边过程中作用于管件上的径向电磁力更小,而轴向电磁力更大,使管件变形持续了300 μs 左右。图13b中A点的位移和变形速度更具体地表现出变形过程:与Δt=0 μs 相比,Δt=-10 μs 时的A点径向速率略低,相差约18 m/s,而达到的径向位移极为接近,但轴向速率较高,相差约54 m/s,轴向位移超出约58%。

图12 不同放电时序的翻边效果Fig.12 Flanging effect of different discharge timing

图13 对比Δt=0 μs 和Δt=-10 μs 的变形行为Fig.13 The deformation behaviors of Δt=0 μs and Δt=-10 μs are compared

通过A点的最大位移(为方便比较对轴向分量取绝对值)和管件翻边角度描述放电时序对管件翻边效果的影响,如图14 所示。在一定放电时刻间隔内(-50 μs<Δt<50 μs),顺序放电的翻边效果均好于同时放电,但在径向线圈优先放电时管件翻边效果改善不大,而轴向线圈优先放电时可以显著提高材料的轴向位移和翻边角度。与径向位移相比,放电时序对轴向位移和翻边角度的影响更大,最佳翻边效果比同时放电提高约30%。此外,观察“轴向分量最大位移-Δt”与“翻边角度-Δt”两曲线,发现其趋势变化与图9b 中的“感应涡流峰值-Δt”曲线相似,说明通过放电时序改善管件翻边效果的关键是改善感应涡流。

图14 放电时序对A 点位移和翻边角度的影响Fig.14 Influence of discharge timing on A-point displacement and flanging angle

4 结论

探究了放电时序对双向加载式管件电磁翻边的影响,采用每个线圈配备独立放电系统的控制方案,建立模型并仿真,并对仿真结果进行分析,为“多时空”管件电磁翻边成形的放电策略优化提供了新思路和理论参考。研究得到如下结论。

1)调整放电时序可使放电能量在线圈间发生转移,一部分能量从先放电的线圈转移到后放电的线圈中,影响驱动电流波形。

2)感应涡流易受到放电间隔影响,随放电间隔增大而快速减小。

3)电磁力径轴向分量的峰值时刻差受放电时序影响很小。

4)电磁力的轴向分量对放电时序的敏感程度明显高于径向分量,可以通过调节放电时序改善其径轴向分量的比例关系。

5)适合的放电时序可以明显提升系统的翻边能力。