商用车车身热成型件选材优化设计

董玉杰 杨帆 宋建新 任鹏

(北汽福田汽车股份有限公司,北京102206)

1 前言

车身作为汽车重要的组成部分,其质量占到汽车总质量的30%~40%,因此车身的轻量化对整车的轻量化起着重要的作用。热成型技术的应用能够减轻车身质量,提高燃油经济性,实现节能减排,成为满足汽车降重和增强碰撞性能的重要途径[1],在乘用车车身设计中广泛应用。随着商用车日趋严格的碰撞法规要求升级及轻量化超载、治载法规的加严,在商用车车身中应用热成型件设计,成为一种有效手段。

2 研究背景

由交通部发布的JT/T 1178.1—2018《营运货车安全技术条件第1部分:载货汽车》附录C《驾驶室结构强度试验方法和生存空间检验用人体模型要求》于2018-05-01实施,过渡期为29个月,2020年9月1日后全面实施[2]。和目前执行的GB 26512—2021《商用车驾驶室乘员保护》法规相比,主要是针对最大设计总质量在7.5 t以上的载货汽车增加了试验难度,具体内容如下[3]。

a.正面前拍测试打击能量增加,由原来的44.1 kJ增加到55 kJ;

b.增加双A柱打击测试项目,打击能量为29.4 kJ;

c.在进行顶部强度试验时,在进行平板正压前,先进行斜部拍击,拍击能量为17.6 kJ。

3 热成型件选材方案

3.1 设计要点

为满足法规要求,同时满足轻量化需求,需对最大设计总质量在7.5 t以上的车型进行驾驶室强度升级对车身方案进行优化。按照法规要求,某产品线7.5 t以上基础车型进行驾驶室强度分析,分析结果为驾驶室强度不能满足JT/T 1178.1—2018法规要求,基础车身驾驶室强度分析结果见表1。

表1 基础车身驾驶室强度分析结果统计

载货汽车车身结构主要有两种:一种为“内板+外板”结构,一种为“框架式结构”,外表蒙皮不受力。“内板+外板”结构驾驶室加强优化方案为采用内板和外板之间加入高强度钢加强板方法,框架式结构驾驶加强方案为优化关键传力结构,对于重要的力学传递路径要保证设计为封闭截面以提高抗弯刚度,对连接的各部件接头提高刚度的优化方案[4]。

本研究中需升级驾驶室强度的车身为“内板+外板”结构。如果采用增加加强板方案,势必增加车身质量,与目前倡导的“轻量化车身”相悖,并且会影响焊接工艺,如原来的两层板焊接增加到三层板焊接,会增加焊接工艺成本及周期;原来的三层板焊接增加到四层板焊接,会导致板料过厚焊不透,需要通过调节焊接工艺保证车身焊接强度,都会引起成本增加。所以综合两种方法制定车身加强方案。

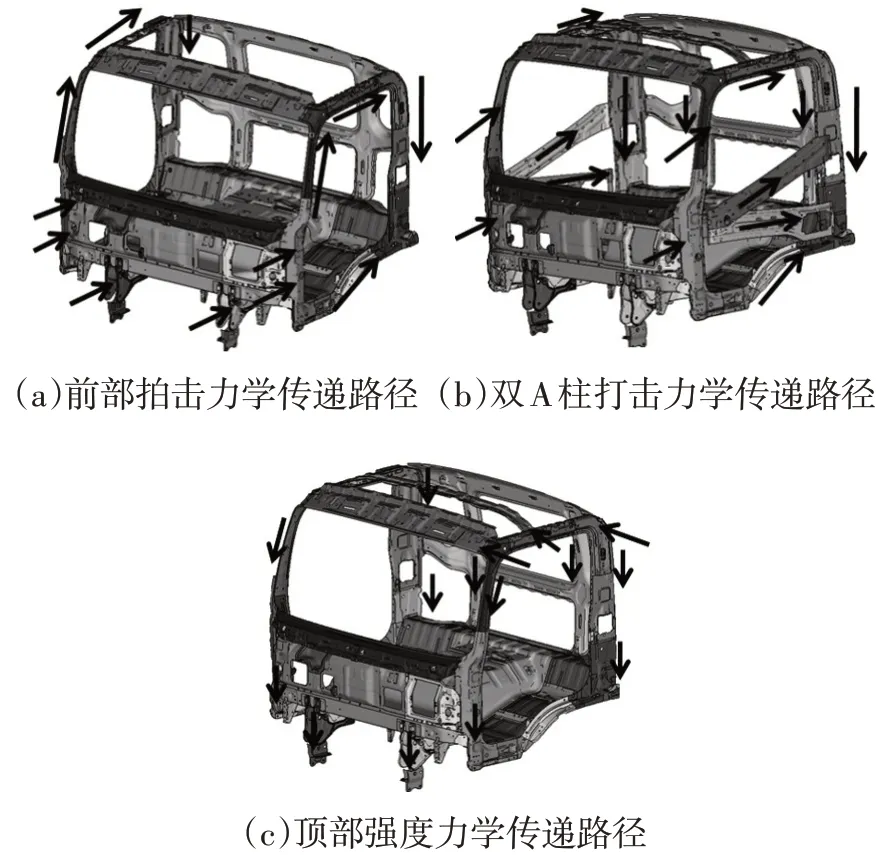

首先确定各试验项目力学传递路径,如图1所示。根据设计要点和力学传递路径制定如下加强方案。

图1 驾驶室强度力学传递路径

a.前部拍击试验。增加左右地板边梁,使左右纵梁和地板边梁共同承担载荷,通过4条传力路径分散打击能量;保证车身纵梁、地板边梁贯通地板。

b.A柱打击试验。A柱采用激光拼焊工艺,在窗框下沿以上的部分使用强度较低的材料能够变形吸能,窗框下沿以下部分使用高强度钢减小变形,并增加车门防撞梁强度,控制仪表板和管柱的后倾,保证试验后乘员腿部生存空间。

c.顶部强度试验。增减顶部框架强度,在进行20°斜拍时能够减小顶部框架变形,保证斜拍完车身能够最大程度回正;平压时,载荷主要由A柱和B柱共同承担,由于在A柱打击时,A柱上半部分需要弱化,所以需要加强B柱强度,并增加后围纵向加强梁使其梁贯通到地板增加平压时驾驶室强度。

3.2 设计方案

由于热成型材料具有高温下塑性好、延展性高、变形抗力小等优点,此次驾驶室强度法规升级车身结构优化设计方案主要是采用对在力学传递路上的关键部件使用热成型钢保证碰撞车身安全性能,并在此基础上进行轻量化降重。

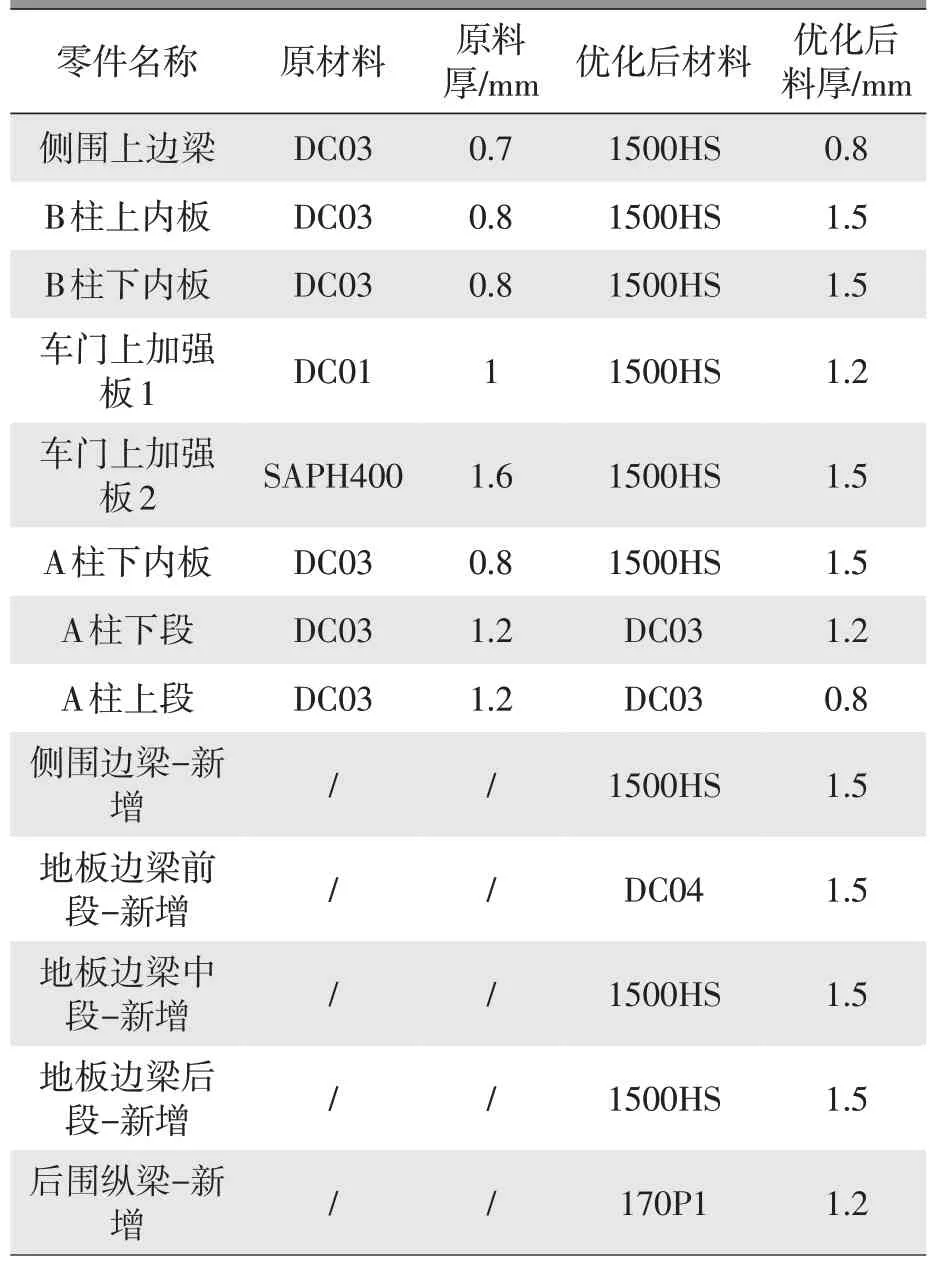

车身主要零部件优化后的高热成型用材与原车身用材对比见表2。

表2 车身用材优化前后对比

加强方案如图2所示。车身总质量252 kg,热成型材料应用32.5 kg,应用占比12.9%。材料性能对比见表3。

表3 材料性能对比

图2 车身加强方案

4 加强方案仿真分析验证

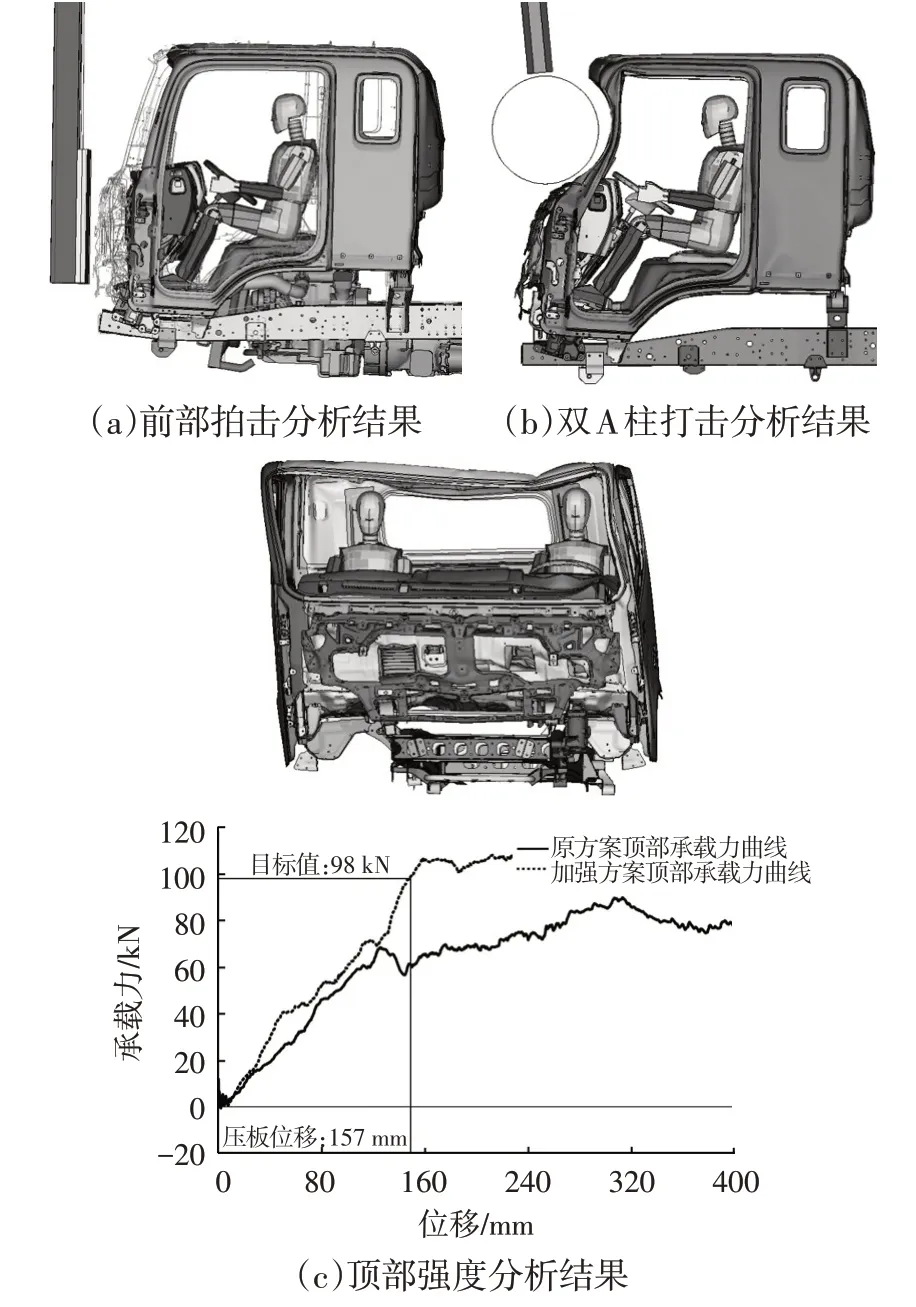

通过CAE仿真分析对加强方案进行验证,由于基础车型后围强度满足法规要求,所以仅对前三项试验(前部拍击、双A柱打击、顶部强度)进行分析,分析结果为加强方案满足驾驶室强度法规要求,具体如下。

a.前部拍击试验,驾驶室向后有一定的位移量,驾驶室整体变形较小,车架与车身连接处发生变形。按法规要求将规定的人体模型安放到座椅上,存在生存空间(图3a)。前部拍击试验满足驾驶室强度要求。

b.双A柱打击试验,A柱上段变形吸能,下段处及B柱整体变形较小,向后倾斜量较小。存在乘员生存空间(图3b)。双A柱打击试验满足驾驶室强度要求。

c.顶部强度试验中,当压板下压154 mm时,顶部承载力达到目标值98 kN,并且驾驶室内顶部满足乘员生存空间(图3c)。顶部强度试验满足驾驶室强度要求。

图3 加强方案分析结果

5 试验验证

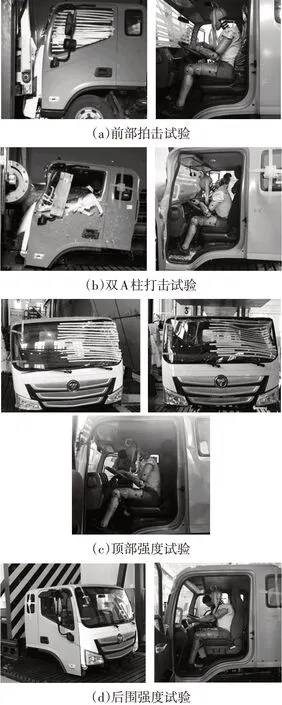

优化方案在样车中体现后,按照JT/T 1178.1—2018《营运货车安全技术条件 第1部分:载货汽车》附录C《驾驶室结构强度试验方法和生存空间检验用人体模型要求》进行了驾驶室强度认证试验。试验结果如下。

a.试验后,驾驶室应存在生存空间;

b.试验中,驾驶室通过固定点与车架保持连接,没有发生变形和损坏;

c.试验中,车门没有打开。

试验一次性通过。车身变形与乘员空间检查如图4所示。

图4 驾驶室强度认证试验项目

6 项目收益

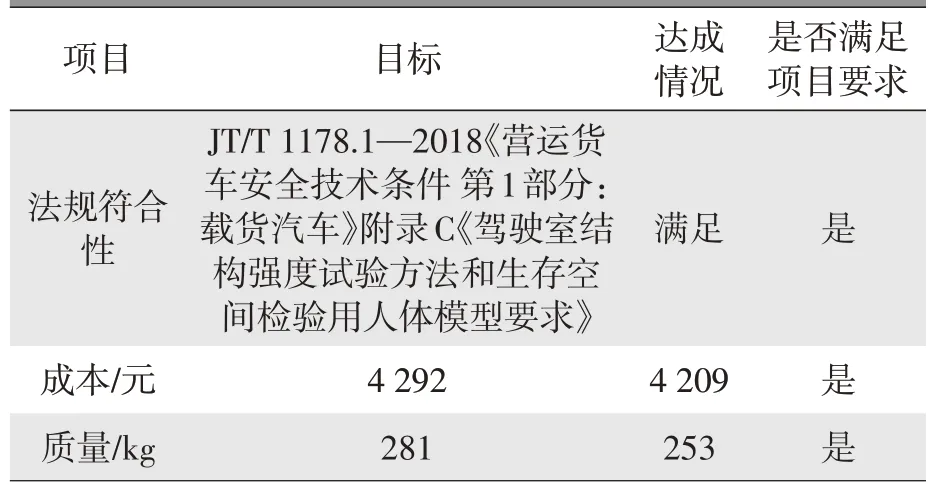

通过车身热成型件选用,驾驶室强度满足JT/T 1178.1—2018《营运货车安全技术条件 第1部分:载货汽车》附录C《驾驶室结构强度试验方法和生存空间检验用人体模型要求》,且车身质量目标及成本效益目标达到要求。具体如表4所示。

表4 项目达成情况

7 结论

a.通过对驾驶强度测试项目力学传递路径分析,制定车身加强方案:采用对关键力学传递路径的部件进行优化设计,首次在商用车中使用热成型技术作为提高车身强度。白车身总质量253 kg,热成型钢应用32.5 kg,热成型钢应用占比12.9%。

b.将加强方案在样车中体现后,按照JT/T 1178.1—2018《营运货车安全技术条件第1部分》载货汽车附录C《驾驶室结构强度试验方法和生存空间检验用人体模型要求》进行认证试验,试验一次性通过,并且成本和质量也满足目标要求。