掀背式轿车尾门铰链的车体安装结构设计

付逸群,田 佩

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

目前,随着汽车市场的不断发展成熟,消费者对汽车的造型品质追求也越来越高,因此车企对轿跑车型的研发也逐渐提上日程,因轿跑车型主要为“溜背型”结构,尾门行李箱设计的相对较小,为获得较为平顺的“溜背型”造型结构及较大的尾门开口,轿跑车型多采用“掀背式”结构。但目前“掀背式”尾门安装铰链一般安装在车体顶盖与尾门分缝后部横梁上侧平面上,此种安装结构尾门铰链旋转轴位于尾门与顶盖分缝的外侧,尾门包络所需的车体结构避让空间较大,为满足车体性能,容易牺牲后视野和头部空间。

汽车掀背式尾门结构一般应用于SUV车型,因造型因素及布置空间限制,此种结构无法应用于轿车的掀背式尾门结构,因此需要一种新的铰链及其安装结构,既能够满足较小的安装空间需求,最大程度保证后视野的最大化,又能满足尾门重量增加带来的结构性能要求。

1 掀背式尾门铰链结构优化

1.1 尾门铰链现有结构方案

尾门通过两个铰链安装在白车身后顶横梁上,由于尾门尺寸较大,而且包括尾门玻璃、限位器、锁体等附件以及内外饰件,尾门总成质量较大,车身尾门安装点需要有较大的刚度,才能满足尾门的工作性能要求[1]。

现有的掀背式尾门铰链安装结构设计中(一般为SUV车型),尾门铰链安装点处的钣金结构包括:①顶盖外板、②顶盖后横梁、③顶盖后横梁连接板、④顶盖后横梁连接板加强板、⑤尾门安装铰链、⑥铰链安装螺栓螺母。钣金①②③搭接形成铰链安装面,安装面为水平面,尾门铰链安装在车体钣金平面上,尾门铰链旋转轴在分缝的外侧,尾门旋转包络所需车体结构避让空间较大。

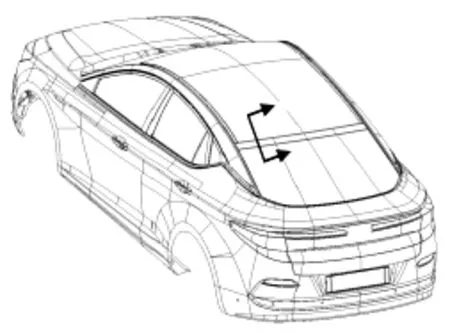

图1 尾门铰链处断面示意

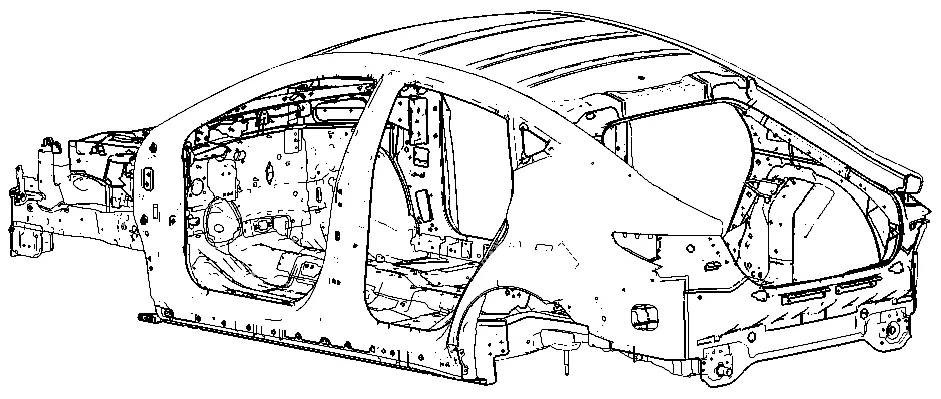

图2 尾门铰链安装点处车体结构及断面示意图

优点:该方案能够满足尾门运动包络及铰链安装点结构及性能需求,有良好的防腐、密封性能。

缺点:该方案对布置空间要求较高,一般仅应用于SUV车型。

1.2 尾门铰链结构改进方案

针对尾门铰链问题现状,解决轿跑车型掀背式尾门铰链安装问题。现以某汽车为例介绍改进方案。

该方案通过一种新型的、能满足尾门与顶盖分缝包络外向开启的“小鹅颈式”尾门铰链及其安装点钣金结构,从而降低尾门分封处包络对顶盖横梁避让的需求,实现增大顶盖横梁的截面性能,在满足顶盖横梁截面性能的情况下可最大化轿跑车型的后视野。

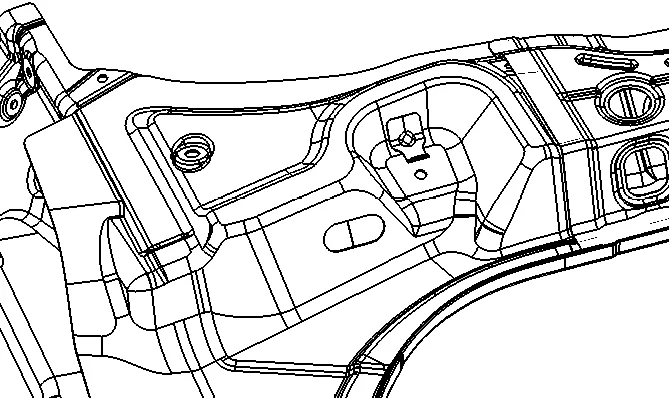

该方案由三部分组成:(1)车身安装结构(图4);(2)掀背式尾门结构;(3)“小鹅颈式”尾门铰链。尾门通过尾门铰链安装在车身上,尾门铰链安装点设计在顶盖内部横梁上,尾门及铰链由水平方向,从后向前装配到车身上,通过限位支架将铰链固定,尾门铰链前安装孔为自攻螺纹结构,从车内由下向上打紧铰链(图5)。

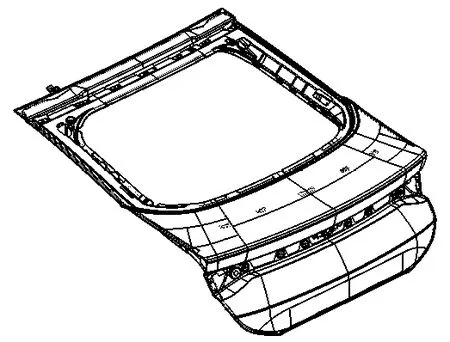

图3 掀背式车身结构

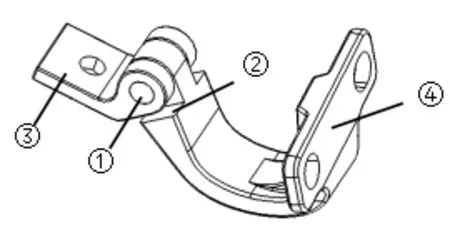

图4 铰链安装点结构

图5 尾门铰链尾装配示意图

铰链安装点结构由铰链安装板、铰链安装加强板、铰链安装限位支架等组成。

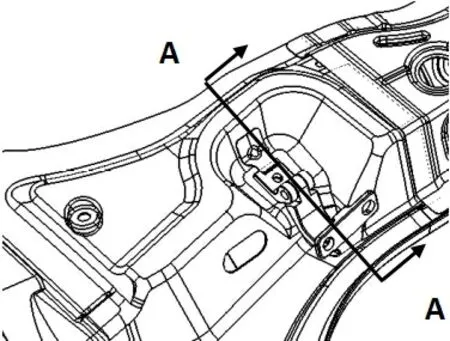

尾门铰链①安装面为平面,由尾门铰链安装板②“凹字型”结构及尾门铰链加强板③上下搭接结构提供,铰链安装在“凹字型”搭接结构上(图6),该结构位于顶盖外板⑤与顶盖后横梁处铰链安装板②形成的相对封闭的空腔之内(图6)。

图6 断面A-A 尾门铰链尾装配示意图

铰链安装板设计有凸台密封特征,与顶盖外板之间采用膨胀胶进行连接,确保车身密封性能。

掀背式尾门(图7)通过“小鹅颈式”尾门铰链(图8)安装在车身上,尾门铰链安装点设计在顶盖内部横梁上,尾门铰链安装板为“凹字型”结构,尾门及铰链由水平方向,从后向前装配到车身上,通过限位支架将铰链固定,从车内由下向上打紧铰链。以上结构搭接既满足了铰链的安装需求,又能保证车体结构性能,且此种安装结构尾门开启包络为向外侧开启,可使车体后横梁空腔截面得到最大化,提高了车体的整车刚度性能,进而可满足后视野的最大化需求。

图7 掀背式尾门结构

图8 “小鹅颈式”尾门铰链

2 分析及验证

2.1 CAE分析

铰链安装区域的钣金应力集中且过大导致钣金开裂,是掀背式尾门比较常见的问题[2]。

有限元方法对于复杂的车身结构设计是最佳方法,通过有限元分析,得到白车身及其结构件在各种工况下的变形,可精确计算白车身的强度等力学性能指标。

现以该车型为例进行优化方案的CAE分析验证。下图9为该车型CAE强度分析结果。在垂直冲击2.5 g、制动1 g、左转弯1 g、静止起步等工况下尾门铰链安装板强度均满足目标要求。

图9 CAE分析结果

2.2 实车验证

该方案经过多台实车3万公里可靠性试验验证,与CAE分析结果吻合。

3 结论

采用优化结构提后,解决了掀背式轿车尾门铰链的结构设计问题,该设计方案可以对其他类似车型的开发起到一定的参考与借鉴作用。